淺析隧道病害檢測、加固設計及應用

夏士添

(福建省交通規劃設計院,福建 福州 360004)

近年來,我國高速公路建設飛速發展,遇水搭橋,穿山挖遂,已經建設成了密集的高速公路網,而我國是一個多山的國家,75%左右的國土是山地或是重丘,公路的大規模修建必然帶起了公路隧道的大發展。隧道橫穿各種復雜地層,在高速公路建成投入運營后,養護壓力加大,各種隧道病害也隨運營時間的變長而相繼出現,因此隧道的養護市場發展潛力大,如何在隧道出現病害時及時有效的采取合理的處理措施成為了一個重要課題,本文通過某高速公路隧道的病害處理,講述了如何進行隧道病害的檢測,修復方案設計及工程應用。

1 工程概況

某高速公路隧道,隧道全長1.7km,采用雙向四車道,設計時速100公里,隧道開挖寬度約12m。本次出現病害的位置位于隧道ZK58+050~ZK58+090段,本段埋深約70m,原設計圍巖為晶屑凝灰巖,圍巖為Ⅲ級。施工中發現巖體裂隙發育,為破碎塊狀鑲嵌結構,根據施工時的會議紀要將此段落圍巖變更為Ⅴ級,選用Ⅴ級的支護參數,即采用超前小導管支護,初期支護為厚24cm的C25噴射混凝土,以及I18工字鋼拱架,間距0.7m;二襯采用C25鋼筋混凝土,厚45cm。

2 隧道檢測

隨著檢測技術不斷發展,隧道的檢測方法多樣,本次主要通過以下幾種方法對該段落隧道進行檢測。

2.1 現場觀測法

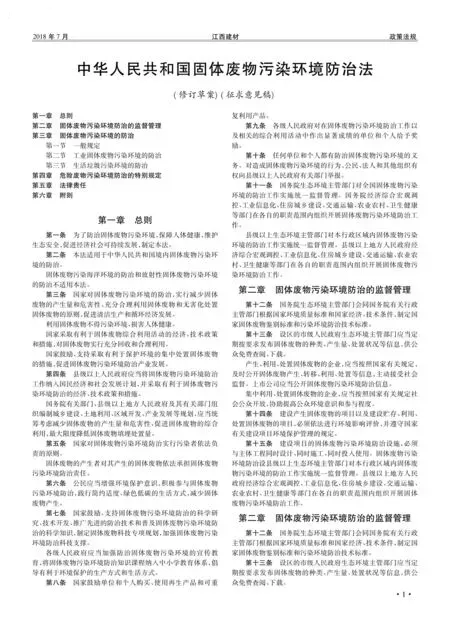

現場觀測主要通過肉眼觀察,配合采用裂縫寬度儀、鋼筋混凝土檢測儀、鋼尺等儀器檢測裂縫寬度、長度、延伸方向以及分布情況,根據調查結果繪制隧道裂縫展開圖(如圖1)。從展開圖中可以一目了然的了解裂縫的分布情況,對整個隧道的病害位置判斷起到了指導性的作用。

圖1 隧道裂縫展開圖

2.2 地質雷達法

地質雷達法主要是采用地質雷達來檢測隧道襯砌混凝土內部缺陷,看襯砌混凝土是否存在空洞、不密實及厚度不足等病害,如圖1裂縫展開圖所示在邊墻、拱腰與拱頂的位置布置地質雷達測線。從表1的雷達測試數據可以看出隧道左半部分的二襯厚度基本滿足要求,而右半部分的厚度嚴重不足。另根據雷達數據顯示,此段落存在多處強反射波,多次反射明顯,說明二襯背后存在脫空與不密實情況。且經雷達掃描判斷初支鋼拱架的間距達到1.5m,超過了設計要求的0.75m,不符合設計要求。

表1 雷達測試二襯厚度表

2.3 載玻片監測

載玻片監測是將載玻片粘貼在裂縫處,通過定期復查載玻片開裂情況來監測裂縫的狀態,現場檢測如圖2所示,局部載玻片出現了開裂的情況,說明裂縫還在發展中,進一步證明此段落隧道存在安全穩定問題,裂縫應定義為荷載變異型裂縫。

圖2 載玻片監測開裂圖

2.4 鉆芯法

主要采用取芯機在隧道襯砌裂縫處取芯并配合使用鋼尺來檢測裂縫深度,和超聲波檢測法相互驗證隧道二襯厚度。并截取芯樣做抗壓試驗驗證混凝土的抗壓強度是否滿足設計要求。經驗證,本段隧道芯樣的抗壓強度基本能達到30Mpa以上,能夠滿足設計要求。

3 隧道病害原因分析

根據以上檢測數據分析可知,隧道左洞ZK58+056~ZK58+074斷面由于二襯厚度不足且為素混凝土,初支鋼拱架間距過大,且二襯及初支背后均存在不密實,導致支護體系強度嚴重不足,引起二襯開裂。加固方案擬采用針對性的措施對空洞進行注漿、對表面裂縫進行修復,并采用錨桿+W鋼帶的支護體系對支護進行加強。由于目前該段裂縫仍在擴展,為了滿足承載力、穩定和耐久性的要求,適應隧道長期營運安全的需要,錨桿+W鋼帶的支護體系的強度是否滿足要求是本次加固設計方案的重點,應對方案進行驗證計算。

4 加固方案驗算分析

圖3 加固隧道結構幾何模型簡化示意圖

由于本段隧道埋深為70m,位于Ⅴ級圍巖深埋段,圍巖具有一定自承能力,且裂縫明顯存在不斷擴展的過程,圍巖壓力應考慮為開挖釋放荷載。因此本報告采用二維地層-結構法進行計算。二襯厚度選取本段落中最薄的ZK58+056斷面,如圖3。

考慮整個施工過程,采用荷載分步釋放系數來模擬隧道開挖產生的荷載在空間及時間上的作用效應。計算模型中隧道采用全斷面法開挖,考慮荷載分步釋放,不同施工步驟分別由圍巖、圍巖+初支、圍巖+初支+二襯、圍巖+初支+二襯+W鋼帶承擔。由于主要分析W鋼帶的受力,考慮W鋼帶施做后承擔20%的釋放荷載[1]。各施工步驟的荷載釋放系數如表2所示。

表2 施工步設置及荷載釋放系數

計算可采用巖土及地下工程專業有限元計算軟件midas,建立了二維地層-結構法計算模型。

模型中圍巖及二襯采用四邊形實體單元模擬,初支及W型鋼帶采用梁單元模擬,錨桿則采用桿單元模擬。圍巖采用彈塑性本構關系,Mohr-Columb屈服準則,其余結構均定義為彈性材料。建立網格模型如圖4所示。

圖4 隧道周邊有限元網格示意圖

位移邊界條件:地表為自由邊界,其余各表面均約束法線方向的位移。

荷載邊界條件:考慮自重荷載,在第一荷載步計算自重作用下的初始應力場[2]。

由于采用了二維有限元模型,初支、錨桿和W型鋼帶均考慮剛度的折算,如表3所示。

表3 結構單元常數表

計算結果如下:

圖5 錨桿軸力結果(單位:kN)

如圖5所示,計算的φ32錨桿的軸力結果,可以看到所有錨桿均受拉,且大部分錨桿軸力約為30~40kN,相當于承受20~30Mpa的拉應力。而在邊墻處,特別是右側邊墻的錨桿軸力較大,達到375kN,拉應力為280Mpa,達到HRB335鋼筋的抗拉強度設計值[3]。這與屈服區位于邊墻的計算結果,以及二襯裂縫均位于邊墻處的現狀是吻合的。錨桿發揮了加固的作用。

如圖6所示為W鋼帶的軸力、彎矩結果,可以看出W鋼帶處于偏心受壓狀態,最不利位置位于右側邊墻處。軸力最大值為152.6kN,彎矩最大值為0.0599kN.m。采用綜合安全系數法驗算得到鋼帶最不利截面最大壓應力為110.7Mpa,Q345鋼帶抗拉強度取為345Mpa,安全系數為3.1,滿足規范規定鋼結構達到抗拉強度的安全系數應為2.0。

圖6 W鋼帶軸力結果(單位:kN)

由計算結果可知,錨桿+W鋼帶的支護體系能滿足結構補強要求,方案是可行的。

5 隧道加固施工

5.1 脫空與不密實

施工前應根據檢測報告提供的空洞位置,進一步探明空洞的實際情況,對一般的初支回填不密實采用注漿回填措施處治病害,對存在的較大空洞采用泵送混凝土分層回填,一次回填厚度不得大于10cm,施工時應注意壓漿壓力的控制[4]。

5.2 表面裂縫修復

對于表面普通裂縫修復可采用畢可法(恒壓灌注法)進行處理[5]:①用角磨機、鑿子、砂紙沿裂縫方向除去表面油污、浮漿等雜物;②布設注漿嘴;③裂縫密封:除預留注漿口之外和一個排氣口,用密封膠沿裂縫方向對裂縫進行密封,保證灌漿時不漏漿。④恒壓灌漿,待注入速度降低不再進漿時,拆除注漿器,清理表面封縫膠[6]。

5.3 W鋼帶+錨桿支付體系施工

對于W鋼帶+錨桿支付體系可參照以下施工步驟:①施工前應對襯砌表面打磨平整,必須完全露出新面,并用壓縮空氣吹除粉塵,然后將襯砌表面清理干凈;②錨桿鉆孔,采用無水鉆進方式成孔,同時用壓縮空氣清除孔壁巖屑;③鉆孔完成后將錨桿緩慢送入孔中設計位置,然后采用孔底注漿法注漿,止漿帶1m以上深層注漿壓力為0.8-1.2Mpa,止漿帶1m以下注漿壓力為0.2-0.4Mpa,錨桿安設完成后需對襯砌表面采用丙酮進行清洗,注意錨固螺栓需等到W鋼帶粘貼完成后再安裝;④W鋼帶粘貼,鋼帶就位后采用錨固螺栓將鋼帶與錨桿連接錨固,錨固后用結構膠封邊,與襯砌之間的空隙采用粘合劑進行填充,注意W凹槽不得填充,作為排水通道。待W鋼帶施工完成后,再用環氧樹脂膠漿封面,環氧樹脂膠封面應涂刷均勻。施工后的效果圖如以下圖7所示。

圖7 錨桿+W鋼帶支護施工效果圖

6 結語

隨著公路隧道養護市場需求的不斷擴大,如何理論結合實際,采用切實可行的加固方案成為了一個可以深入研究的課題。設計隧道修復加固方案時應通過檢測和監測準確的掌握隧道結構的詳細數據,根據實際情況進行隧道方案的確定,并進行計算驗證,最終得出切實可靠的方案,用于設計與施工。