轉子式壓縮機下軸承定心位置對性能的影響

姚曉勇 陳先全

珠海凌達壓縮機有限公司 廣東珠海 519070

1 引言

旋轉壓縮機因其性能優良、結構緊湊、零部件少、工作壽命長,廣泛應用于房間空調、制冷器具、汽車空調及壓縮氣體裝置。作為旋轉壓縮機心臟的泵體組件,其裝配后的表現直接影響到整個壓縮機的性能。由于泵體零件的精度均在微米級,裝配零件之間輕微的變化就會導致泵體轉動不順暢,甚至產生嚴重的生產下線,進而導致壓縮機性能的急劇下降。近年來各大研究機型及壓縮機企業對壓縮機泵體的裝配關鍵工藝——定心,進行了大量的研究,并提出了相應的解決方案,包括泵體上軸承與氣缸的偏置定心角度、氣缸與滾子的最小間隙值,多氣缸下定心間隙的補償等,但是所有研究都集中在上軸承與氣缸之間,對于影響壓縮機運轉的上軸承與下軸承之間的關系并未看到有相關研究。

本文從壓縮機運行時曲軸的受力分析著手,建立了帶負荷狀態下曲軸與上下軸承的受力及接觸模型,并用壓縮機模擬軟件模擬分析了曲軸的載荷方向與大小變化。

2 試驗分析

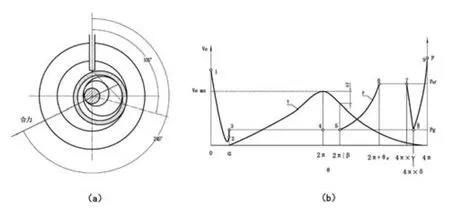

旋轉式壓縮機中曲軸帶動滾子旋轉,通過滑片的阻隔將氣缸內部劃分出2個周期變化的腔體,由于冷媒經腔體壓縮后在腔體內部形成較大的壓力。此壓力在高壓時要比滑片(彈簧壓力)大2個數量級,因此腔體內部滾子的受力主要為不斷壓縮變化的氣體力,其方向為滾子運轉的動態最小間隙處,與滑片和滾子接觸點的垂直平分線,從高壓側傾向低壓側,如圖1所示。

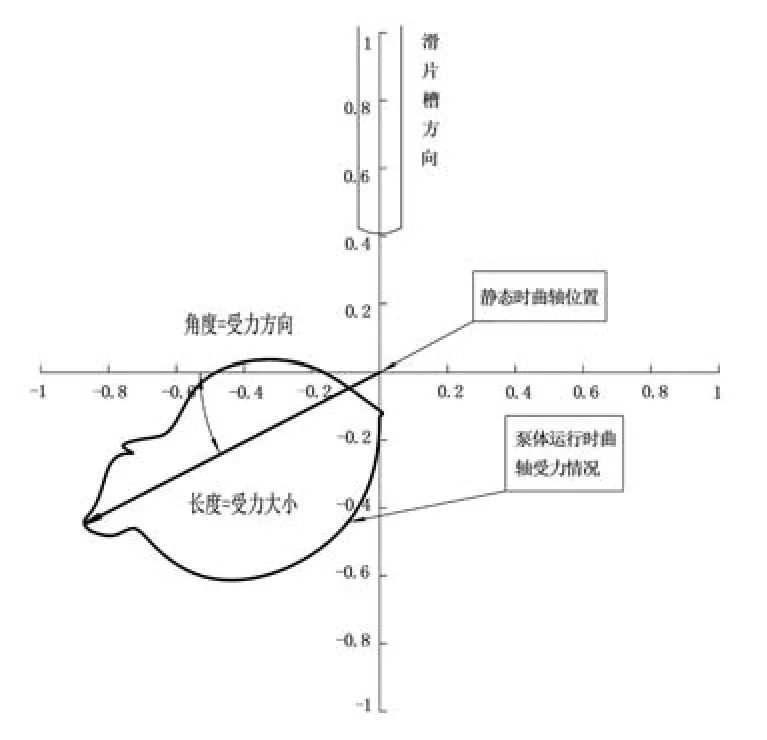

通過模擬軟件按上述模型對一款實際的壓縮機進行模擬,得到的模擬結果如圖2所示。圖中左下角的不規則封閉圖形為曲軸的受力變化圖,其中原點與不規則圖形中點的連線表示當前狀態下的受力,連線長度表示受力大小(長度越長,受力越大);連線與坐標軸的夾角表示曲軸的受力方向。

從圖2中可以看出,曲軸在壓縮機運行時受到周期性的載荷,并沿著左下的方向達到最大載荷由于壓縮機運行時,曲軸的長短軸始終與上下軸承接觸,為了避免在曲軸最大受力時與上下軸承產生強烈摩擦,假設需要將下軸承定心時將下軸承往曲軸最大受力方向偏置,這種狀態下壓縮機性能將取得最優的效果。下面通過試驗的方式進行驗證。

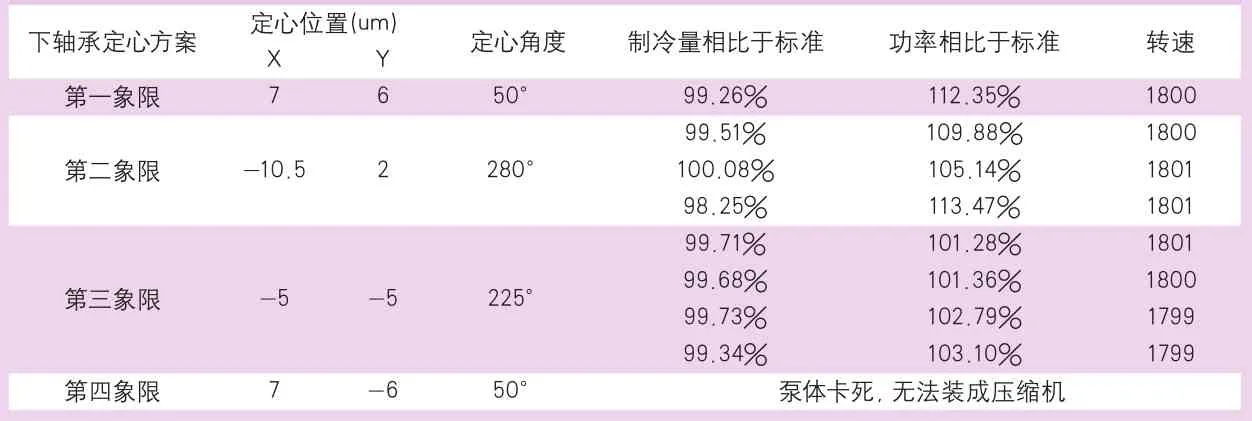

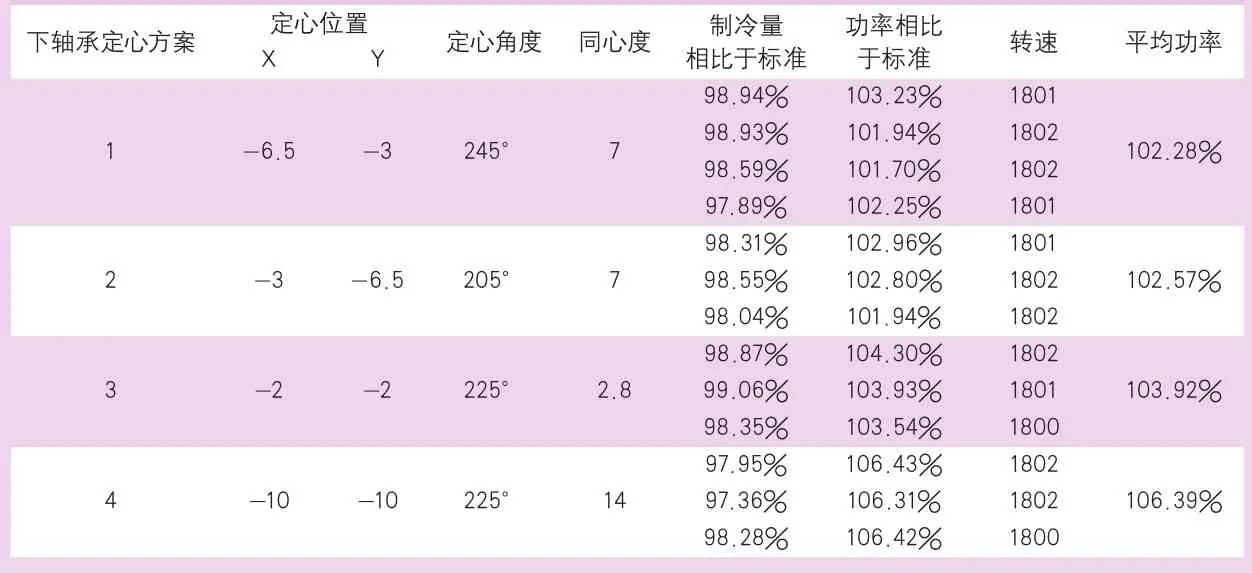

在相同型號的壓縮機試驗,對泵體裝配時分別以不同的定心位置進行裝機,并在相同的條件下測試壓縮機性能,結果如表1所示。

(1)從下軸承定心角度分布在3個象限的對比數據來看(定心在第四象限泵體直接卡死),只有定心在第三象限的壓縮機測試時才不會跳停;

(2)定心在第三象限的壓縮機與定心在第二象限的的平均功耗相比,功耗約低8%;

如表1所示,試驗結果中下軸承定心在第三象限即前述分析所述的下軸承定心時將下軸承往曲軸最大受力方向偏置,結果上來看,確實下軸承定心在第三象限相比其它象限有著較為明顯的性能優勢。

圖1 泵體受力分析

圖2 泵體曲軸受力模擬圖

但是第三象限仍有著較大的范圍區間,同一象限的不同定心位置可能仍然會造成較大的壓縮機性能波動,為此進行了以下的進一步試驗,力求達到最優定心位置。

試驗結果如表2所示,進一步試驗的結果表明:

(1)定心都在第三象限,但是在不同區域對壓縮機性能有影響;

(2)比較不同角度和同心度的定心情況,發現定心角度為245°,同心度為7時,壓縮機的平均功耗最低;此結果與泵體運行時的受力分析結果吻合;

(3)在相同定心角度下,同心度在2.8~7μ之間功率波動不敏感,超過14μ后會功率會明顯增大;

(4)在第三象限靠近第四象限位置定心時,壓縮機容易出現功率偏高異常,因此要避免在此區間定心。

3 結論

本文通過對旋轉壓縮機運行時泵體內部曲軸的受力進行分析,并用壓縮機模擬軟件模擬分析了曲軸的載荷方向與大小變化。進而得出下軸承定心結果在壓縮機運轉時對功耗影響,所得結論如下:

(1)在相同條件下,下軸承定心時將下軸承往曲軸最大受力方向偏置的狀態下壓縮機性能將取得較優的效果;

(2)相同條件下,在相同定心角度下,同心度在2.8~7μ之間功率波動不敏感,超過14μ后會功率會明顯增大;

(3)在第三象限靠近第四象限位置定心時,壓縮機容易出現故障,須避免在此區間定心。

表1 不同定心位置下的壓縮機性能

表2 同一象限不同定心位置下的壓縮機性能