正三輪車車架強度性能優化設計研究

李萬旭

(蘭州理工大學機電工程學院 蘭州 730050)

1 引言

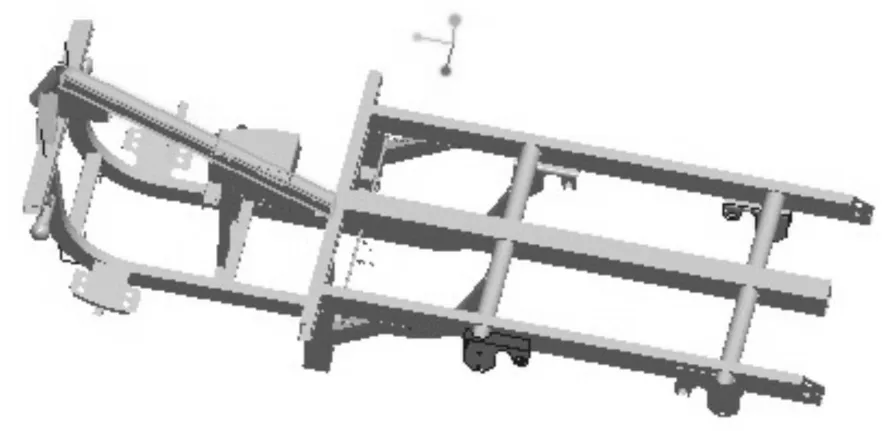

車架是連接正三輪摩托車的基體,是正三輪摩托車上最重要的零部件,承受著來自車內外各種載荷[1],它的強度和剛度直接關系到正三輪摩托車的平穩性和安全性。如果車架的應力過小,會使三輪摩托車整體的質量增加以及造成資源的浪費;如果車架應力過大,則會破壞車架的正常工作,影響整車的工作和正三輪摩托車的可靠性,所以說車架的結構非常重要。利用有限元法可以在車身結構設計階段對車架強度有初步的認識,通過合理的選擇車架的結構形式和參數尺寸,來使車架具備良好的性能,從而達到安全舒適的要求。重慶大學肖剛[2]等利用CATIA軟件分別對正三輪摩托車彎曲工況、扭轉工況以及彎扭結合工況進行分析優化,天津大學孫立星[3]在其碩士論文中采用UG中的STRUC?TURE模塊對摩托車車架的結構進行靜力學分析和模態分析,找出其固有頻率和振型,進而對車架的結構優化。而本文的創新點在于針對正常行駛、急轉彎、緊急制動以及一邊懸空四種不同的工況進行分析得到車架的應力與應變分布,找出車架的薄弱環節,對車架進行比較式優化,從車架的薄弱環節對車架進行改進。對正三輪摩托車用Pro/Engi?neer三維軟件建立正三輪車的三維模型(圖1),然后把車架的三維模型導入到有限元分析軟件An?sys Workbench14.0里面,對正三輪車車架在進行不同工況下力學分析,根據分析的結果來對車架的薄弱環節進行改進。

圖1 正三輪車車架三維模型

2 正三輪車車架分析前的準備

一直以來,摩托車企業在整車設計中對摩托車車架設計多采用樣車作參考,進行仿制設計。這種傳統的設計方法具有簡單易行的優點,同時該法也有明顯的不足,主要表現為:由于設計主要是仿制別人的產品,生產廠家不了解該產品的特點及其要實現的設計目的,有可能出現雖然仿制出了相似的產品,但是在材料方面、實用性能方面與原產品并不相同,一般情況下這樣仿制的車架并不適合企業自身的摩托車產品,該設計帶有相當的盲目性,車架的設計改進都不會有明顯的突破。由于經驗分析設計方法存在以上所提到的不足,生產廠家迫切要求一種能與市場競爭相適應的新的設計方法。隨著電子計算機的出現及結構強度分析和結構優化程序的投入使用,使得這種設想成為可能。有限元分析方法可以實現對車架結構強度、剛度和動態響應的分析,解決車架的斷裂、振動等質量問題,能夠進行車架的創新設計和變形設計。在車架設計過程中引入有限元分析的方法,可以降低設計者的工作強度,提高結構分析的能力和設計的可靠性以及設計的速度[3]。有限元方法的發展是以彈性力學的基本理論為基礎得到發展的,車架結構分析像許多工程實際問題一樣屬于空間問題分析,彈性力學空間問題的基本方程,它有3個平衡方程,6個幾何方程,6個物理方程,共15個方程,解析法求解異常困難。利用ANSYS WORKBENCH協同平臺可以方便快速的對以上方程的求解,并以圖形化的方式顯示出求解結果。

2.1 導入正三輪車車架的三維模型

1)進入導入界面后,選擇單位Millimeter(mm);

2)將之前的正三輪車車架的三維模型導入Ansys Workbench。在ANSYS Workbench 14.0界面內顯示出正三輪車架的三維模型圖。

2.2 正三輪車車架的材料屬性設置

本文所研究的正三輪車車架的材料均為Q235鋼,其密度 ρ=7.86×10-9ton/mm-3,楊氏模型E=2×105MPa,泊松比 μ=0.266。進入工程數據界面后,創建新的材料類型。輸入“gang”,將上述參數分別輸入對話框并設置各向同性彈性。

2.3 各零件材料設置

在三維模型圖相應的位置上會以綠色形式表示出來。設置每個體的材料類型,將61個體的材料類型均設置為之前設置的類型“gang”。本文中的三輪摩托車均通過焊接的方式將車身的各個部件連接在一起,因此分析時可將整個車架看成一個整體進行分析。單擊Connections前面的“+”,再單擊Contact前面的“+”,彈出各個接觸面的列表。單擊contact region,在三維模型圖相應位置上會以紅色形式表現出接觸面的位置。

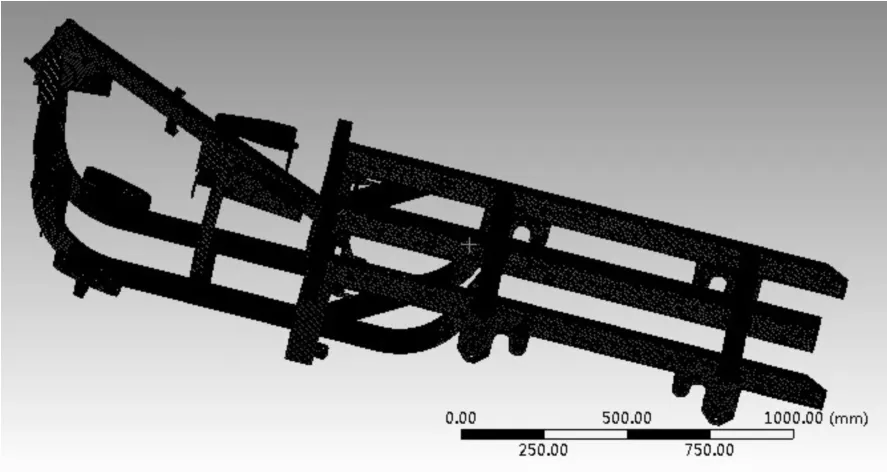

2.4 網格劃分

選取好實體后,設置單元尺寸為10mm,在Ele?ment size處輸入30。然后右擊Body sizing,選取Generate Mesh,完成網格劃分,如圖2所示。

圖2 正三輪車車架網格劃分圖

3 不同工況下的車架性能分析

3.1 正三輪車車架靜力工況

3.1.1 約束的處理

該正三輪車車架需要五個約束。分別是四個彈簧鋼板掛耳上的約束以及前輪的車頭管的約束,三個方向上的位移均設置為0。重復步驟完成五個約束。

3.1.2 施加載荷

該正三輪車車架需要施加三個載荷,分別是后面車廂裝載區上,駕駛區的坐凳上以及底下發動機上施加的載荷。

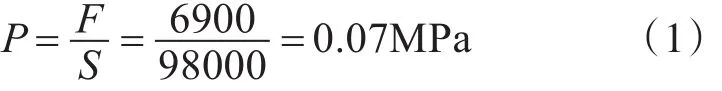

1)裝載區的載荷:

該車架裝載區可承受最大載重為690kg,上圖所示十個面的面積S=98000mm2。

2)駕駛區的坐凳上載荷:

假定人的重量為75kg,坐凳上的面積S=37500 mm2。

3)駕駛區下面的發動機處載荷:

發動機重量為35kg,接觸的面積S=21600 mm2。

3.1.3 靜力工況下有限元計算分析結果

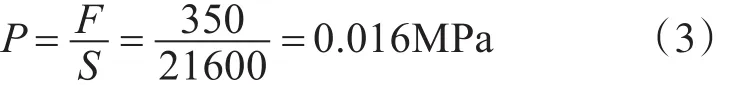

1)靜力工況下應力分布結果

由圖3可知,在對后面兩個車輪以及前面車輪的約束后,分別在裝載區、駕駛區、發動機區施加載荷后,駕駛區所受應力最大,由坐凳中心向兩邊擴散,在兩邊的三分之二區后應力值又逐漸加大;而裝載區前面接觸面應力最大值出現在接觸面與圓管中間的面,向兩邊擴散逐漸減小,后面接觸面應力最大值出現在后面圓管上面,向兩邊擴散逐漸減小;發動機區應力最大值在支架區底部。車架上出現的最大應力為161.23MPa,最小應力為0。

圖3 靜力工況下應力分布

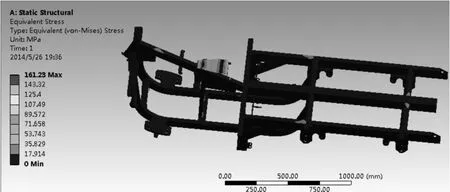

2)靜力工況總體變形結果

圖4為靜力工況下總體變形,由圖可知最大變形在坐凳上,最大位移為1.3998mm,最小位移為0。

圖4 靜力工況下總體變形

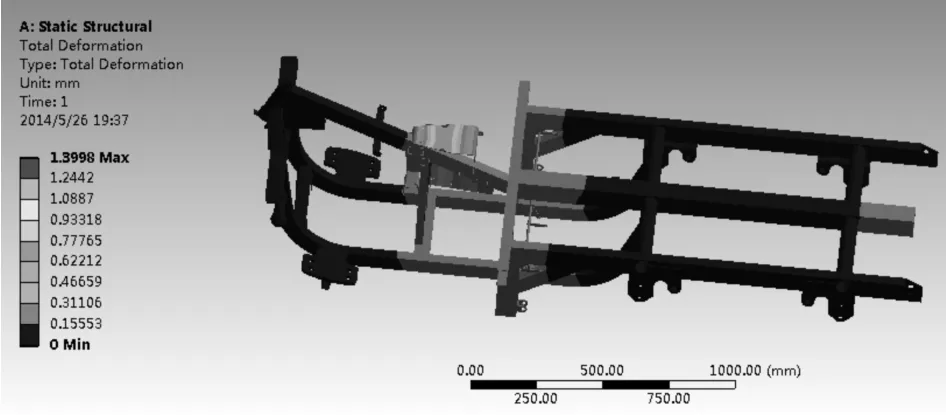

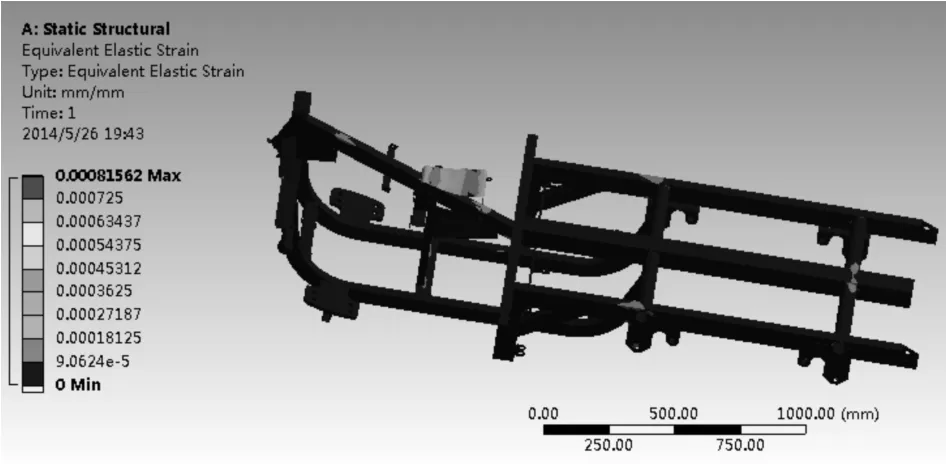

3)靜力工況下應變分布結果

圖5為靜力工況下應變分布,由圖可知最大應變值出現在坐凳后方,最大應變值為0.00081562,最小應變值為0。

圖5 靜力工況下應變分布

3.2 正三輪車車架緊急制動工況

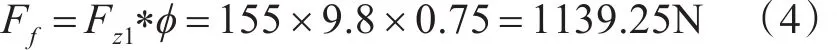

主要考慮正三輪摩托車以規定最大制動加速度制動時,地面制動力對車架的影響,根據制動力計算公式:

正三輪摩托車前輪最大制動力[4]

正三輪摩托車兩后輪最大制動力

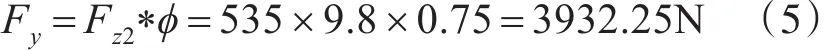

邊界處理:車頭管、板簧連接部位的5個自由度全部約束。在正三輪摩托車行駛方向上的前后車輪附加相應的1139.25N和3932.25N制動力。[5]

車頭管處壓力

板簧處壓力

施加靜力情況下的三個約束:裝載區的壓力P=0.07MPa;駕駛區的壓力P=0.02MPa;發動機處的壓力P=0.016MPa,根據靜力工況下有限元計算及分析步驟得出結果:

1)緊急制動工況工況下應力分布結果

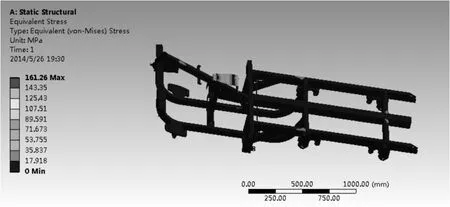

圖6為緊急制動工況下應力分布,由圖可知最大應力為161.26MPa,最小應力為0,最大應力出現在坐凳中間。

圖6 緊急制動工況工況下應力分布

2)緊急制動工況工況下總體變形結果

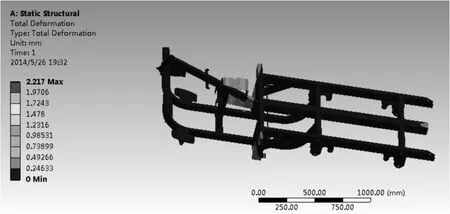

圖7為緊急制動工況下總體變形分布,由圖可知最大位移為2.217mm,最小位移為0,最大位移出現在坐凳下支撐板上。

圖7 緊急制動工況工況下總體變形

3)緊急制動工況工況下應變分布結果

圖8為緊急制動工況下應變分布,由圖可知最大應變值為0.00081579,最小應變值為0,最大應變值出現在坐凳后方。

圖8 緊急制動工況工況下應變分布

3.3 正三輪車車架急轉彎工況

主要考慮正三輪摩托車以安全轉彎速度行駛時慣性力對車架的影響,根據正三輪車安全轉彎半徑的測量方法,獲得該車的轉彎半徑為3130mm,根據正三輪摩托車安全轉彎速度規定,正三輪摩托車安全轉彎速度為10km/h,根據公式[6]

可得轉彎角速度為0.8875rad/s。

邊界處理:車頭管、板簧連接部位的5個自由度全部約束。在轉彎方向上施加轉彎角速度為0.8875rad/s。施加靜力情況下的三個約束:裝載區的壓力P=0.07MPa;駕駛區的壓力P=0.02MPa;發動機處的壓力P=0.016MPa,根據靜力工況下有限元計算及分析步驟得出結果。

1)急轉彎工況下應力分布結果

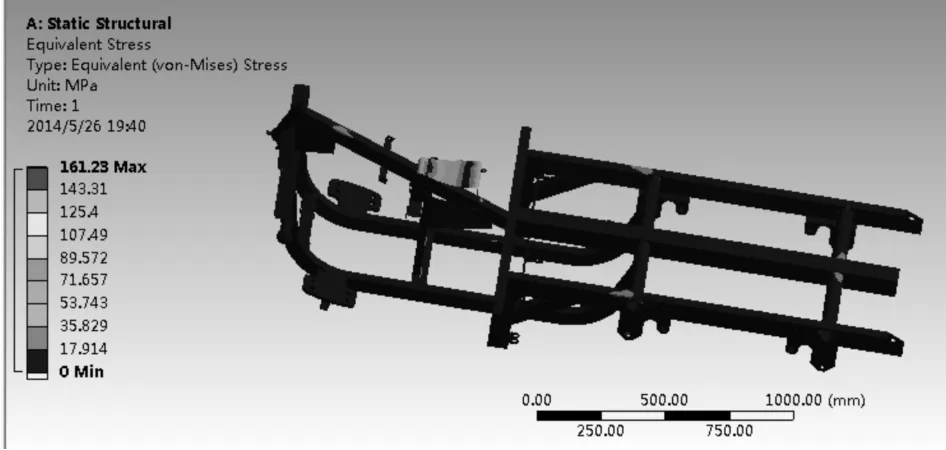

圖9為急轉彎工況下應力分布,由圖可知最大應力為161.23MPa,最小應力為0,最大應力出現在坐凳中間。

圖9 急轉彎工況下應力分布

2)急轉彎工況下總體變形結果

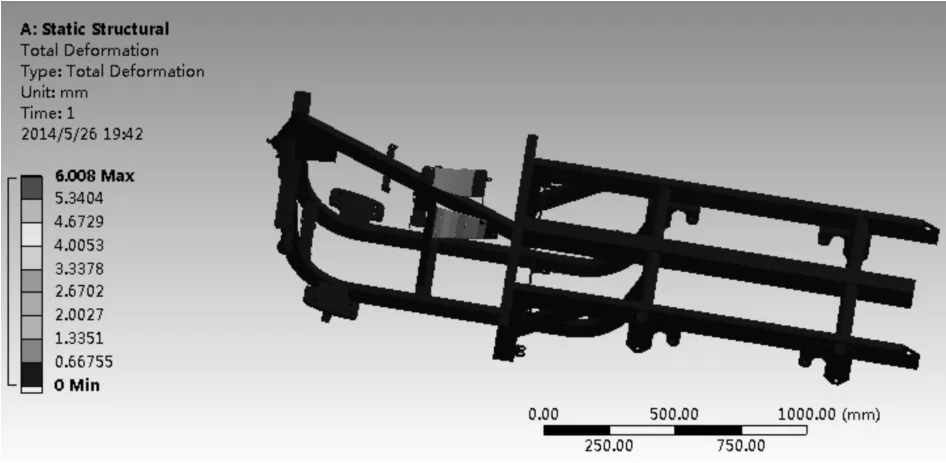

圖10為急轉彎工況下總體變形分布,由圖可知最大位移為6.008mm,最小位移為0,最大位移出現在坐凳下支撐板上。

圖10 急轉彎工況下總體變形

3)急轉彎工況下應變分布結果

圖11為急轉彎工況下應變分布,由圖可知最大應變值為0.00081562,最小應變值為0,最大應變值出現在坐凳上。

圖11 急轉彎工況下應變分布

3.4 正三輪車車輪一邊懸空工況

主要考慮正三輪摩托車在行駛工程中一邊懸空時對車架的影響,根據正三輪車行駛狀況可以得知,該工況下的邊界處理只需去除一邊車輪的約束即可。

邊界處理:車頭管、一側的板簧連接部位的三個自由度約束。施加靜力情況下的三個約束:裝載區的壓力P=0.07MPa;駕駛區的壓力P=0.02MPa;發動機處的壓力P=0.016MPa,根據靜力工況下有限元計算及分析步驟得出結果:

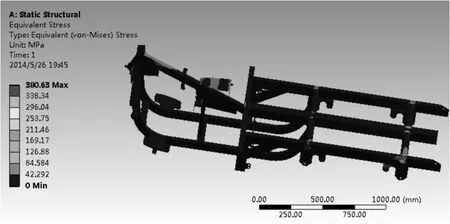

1)一邊懸空工況下應力分布結果

圖12為一邊懸空工況下應力分布,由圖可知最大應力為380.63MPa,最小應力為0,最大應力出現在坐凳上。

圖12 一邊懸空工況下應力分布

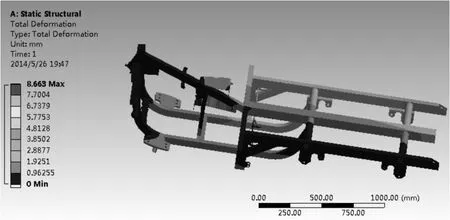

2)一邊懸空工況下總體變形結果

圖13為一邊懸空工況下總體變形分布,由圖可知最大位移為8.663mm,最小位移為0,最大位移出現在坐凳下支撐板上。

圖13 靜力工況下總體變形

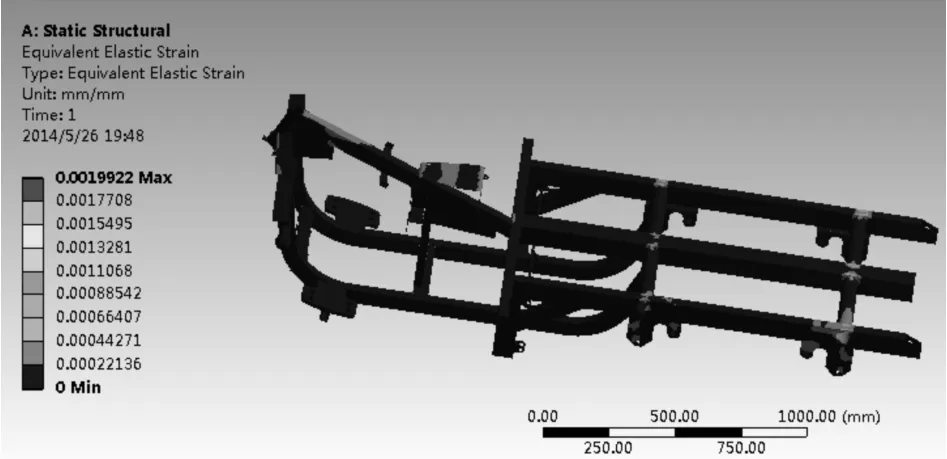

3)一邊懸空工況下應變分布結果

圖14為一邊懸空工況下應變分布,由圖可知最大應變值為0.0019922,最小應變值為0,最大應變值出現在車架縱梁上。

圖14 一邊懸空工況下應變分布

4 正三輪車車架結構的改進

4.1 正三輪車車架結構整體優化目的

在對正三輪車車架的四種工況分析后結果顯示:車架的裝載區由于焊合梁較少,導致車架上兩根圓管與車架縱梁接觸的地方應力與應變值都急劇加大;車架的駕駛區由于坐凳板太過薄,而且面積也不大,所以顯示的變形較大,應力與應變值也過大;發動機處應力與應變值變化都不算大,所以改進裝載區與駕駛區成為本次改進的重點。

4.2 正三輪車車架結構改進方案

基于以上對正三輪車車架薄弱環節的發現,該方案則根據所發現處的問題進行改進,再進行有限元分析并比較優化后的車架性能。

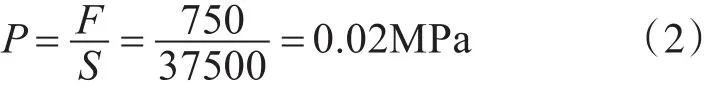

首先,對于裝載區的改進。由原圖可知,中間的兩根圓管起到了支撐三根車架縱梁的作用,但是未能承載到車廂的重量,所以導致圓管與縱梁接觸的地方的應力與應變值急劇增大。現將中間的縱梁去除,將兩根圓管改成三根方管變成橫梁,用來支撐車廂焊合部分。然后就是對駕駛區的改進,從變形圖上可以得知,坐凳變形較大,往下彎曲嚴重。現將坐凳下方焊接一個小方管用來支撐坐凳。以上就是根據之前的分析結果所得來的改進方案,現在重新設計正三輪車車架的三維模型。修改后的三維模型圖如圖4所示。

圖15 改進后的正三輪車車架三維模型

4.3 改進后的正三輪車車架的有限元分析

4.3.1 正三輪車車架靜力工況

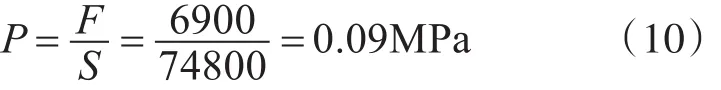

改進后的正三輪車,在裝載區與車廂接觸的面積發生變化,所以所施加的載荷也隨之而變化。經計算,改變后的接觸面積S=74800mm2,所以

駕駛區的壓力與面積不變,發動機處壓力與面積不變,所以兩處的載荷不變。

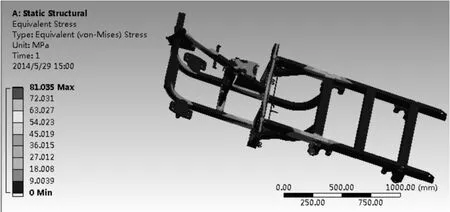

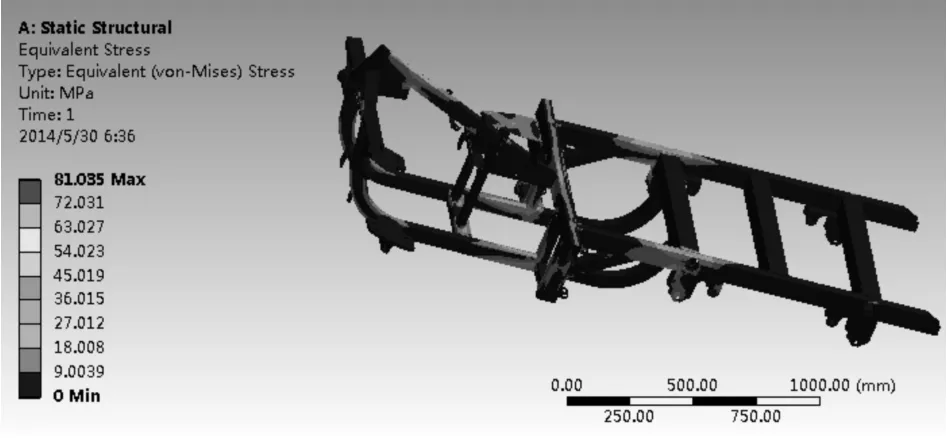

1)靜力工況下應力分布結果

圖16為靜力工況下應力分布,由圖可知最大應力為81.035MPa,出現在車廂與方管接觸處,而改進前最大應力為161.23MPa,相對改進前的靜力工況下的最大應力值有了明顯減小。

圖16 靜力工況下應力分布

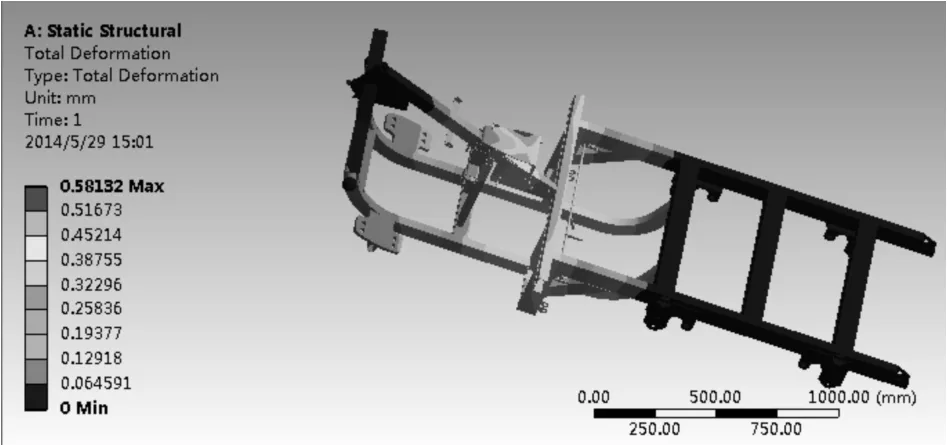

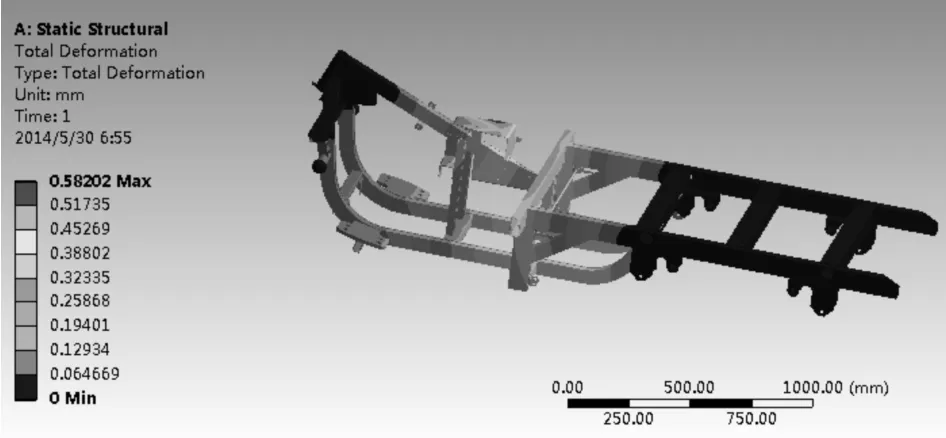

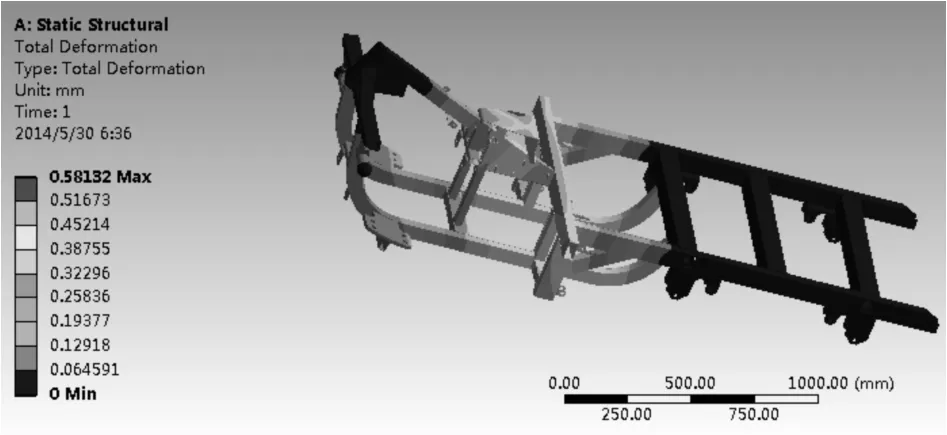

2)靜力工況下總體變形結果

圖17為靜力工況下總體變形,由圖可知最大位移為0.58132mm,出現在坐凳右方,而改進前最大變形出現在坐凳上為1.3998mm相對改進前的靜力工況下的最大變形有了明顯減小。

圖17 靜力工況下總體變形

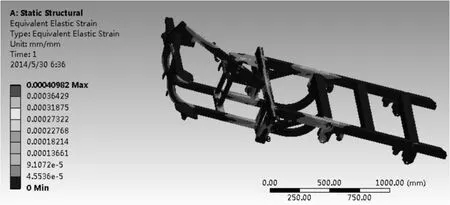

3)靜力工況下應變分布結果

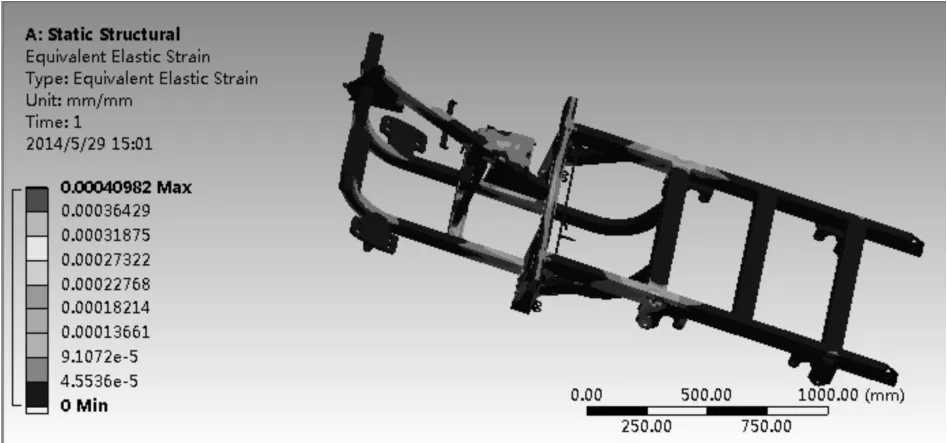

圖18為靜力工況下應變分布,由圖可知最大應變值為0.00040982,出現在車廂與方管接觸處,而改進前最大應變值出現在坐凳后方為0.00081562,相對改進前的靜力工況下的應變值有了明顯減小。

圖18 靜力工況下應變分布

4.3.2 正三輪車車架緊急制動工況

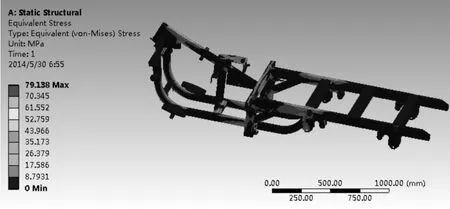

1)緊急制動工況下應力分布結果

圖19為緊急制動工況下應力分布最大應力為79.138MPa,出現在車廂與方管接觸處,而改進前最大應力為161.26MPa,出現在坐凳中間,相對改進前的緊急制動工況下的最大應力值有了明顯減小。

圖19 緊急制動工況下應力分布

2)緊急制動工況下總體變形分布結果

圖20為緊急制動工況下總體變形分布,由圖可知最大位移為0.58202mm,出現在坐凳右方,而改進前最大位移為2.217mm,出現在坐凳下支撐板上,相對改進前緊急制動工況下的最大變形有了明顯減小。

圖20 緊急制動工況下總體變形分布

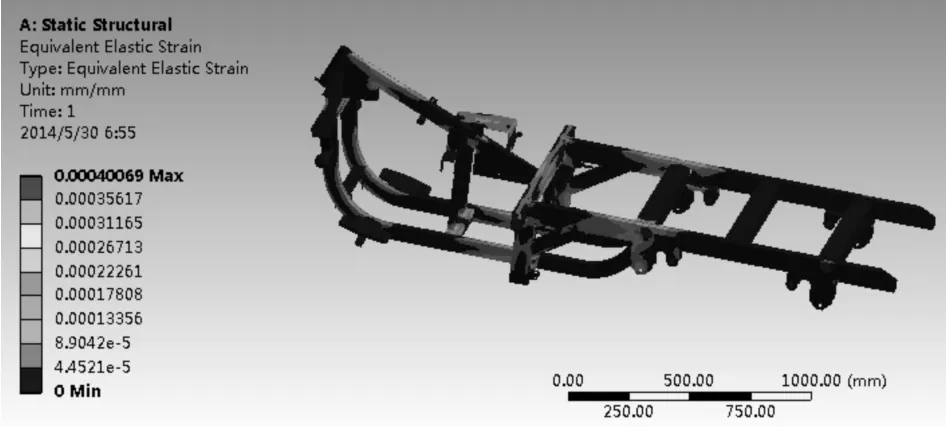

3)緊急制動工況下應變分布結果

圖21為緊急制動工況下應變分布,由圖可知最大應變值為0.00040069,出現在車廂與方管接觸處,而改進前最大應變值為0.00081579,出現在坐凳后方,相對改進前緊急制動工況下的最大應變值有了明顯減小。

圖21 緊急制動工況下應變分布

4.3.3 正三輪車車架急轉彎工況

1)急轉彎工況下應力分布結果

圖22為急轉彎工況下應力分布,由圖可知最大應力為81.035MPa,出現在車廂與方管接觸處,而改進前最大應力161.23MPa,出現在坐凳中間,相對于改進前急轉彎工況下的最大應力值有了明顯減小。

圖22 急轉彎工況下應力分布

2)急轉彎工況下總體變形分布結果

圖23為急轉彎工況下總體變形分布,由圖可知最大位移為0.58132mm,出現在坐凳右方,而改進前最大位移為6.008mm,出現在坐凳下支撐板上,相對于改進前急轉彎工況下的最大變形有了明顯減小。

圖23 急轉彎工況下總體變形分布

3)急轉彎工況下應變分布結果

圖24為急轉彎工況下應變分布,由圖可知最大應變值為0.00040982,出現在車廂與方管接觸處,而改進前最大應變值為0.00081562,出現在坐凳上相對于改進前急轉彎工況下的最大應變值有了明顯減小。

圖24 急轉彎工況下應變分布

4.3.4 正三輪車車輪一邊懸空工況

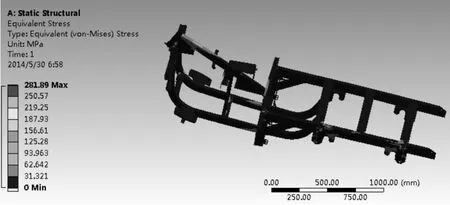

1)一邊懸空工況下應力分布結果

圖25為一邊懸空工況下應力分布,由圖可知最大應力為281.89MPa,出現在車廂與方管接觸處,而改進前最大應力為380.63MPa,出現在坐凳上,相對于改進前車輪一邊懸空工況下的最大應力值有了明顯減小。

圖25 一邊懸空工況下應力分布

2)一邊懸空工況下總體變形分布結果

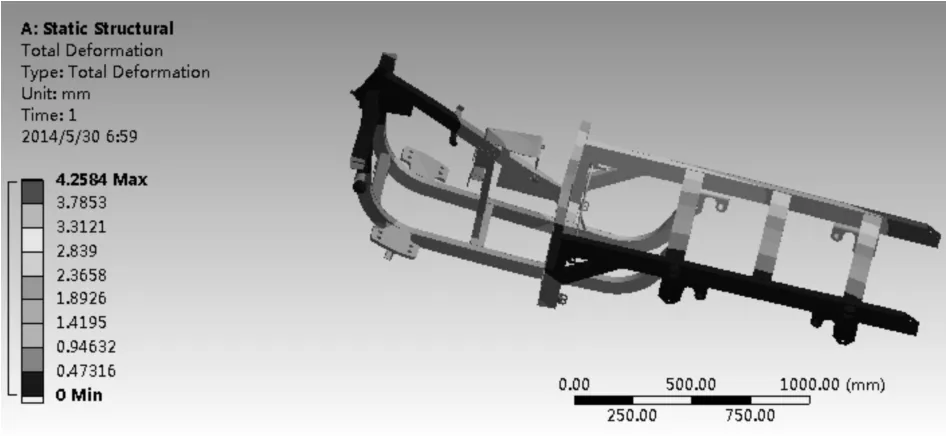

圖26為一邊懸空工況下總體變形分布,由圖可知最大位移為4.2584mm,出現在車架尾部,而改進前最大位移為8.663mm,出現在坐凳下支撐板上,相對于改進前車輪一邊懸空工況下的最大變形有了明顯減小。

圖26 一邊懸空工況下總體變形分布

3)一邊懸空工況下應變分布結果

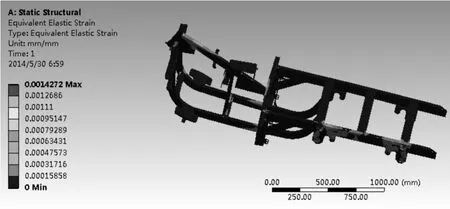

圖27為一邊懸空工況下應變分布,由圖可知最大應變值為0.0014272,出現在車架與圓管接觸處,而改進前最大應變值為0.0019922,出現在車架縱梁上,相對于改進前車輪一邊懸空工況下的最大應變值有了明顯減小。

圖27 一邊懸空工況下應變分布

5 結語

本文對正三輪車車架所進行的性能研究主要是在四種不同工況下,即靜力工況、緊急制動工況、急轉彎工況和一邊懸空工況。通過有限元分析軟件得出在這四種不同工況時車架的應力應變以及總體變形結果,根據分析結果找出薄弱環節最后再在原有車架基礎上進行改進優化,優化后再通過有限元分析這四種工況下的車架應力應變以及總體變形結果,將上述兩者分析結果作對比如下:

1)在靜力工況下最大應力由改進前161.23Mpa減小為81.035Mpa,最大應變由改進前0.00081562減小為0.00081562,總體變形由改進前1.3998mm減小為0.58132mm。

2)在緊急制動工況下最大應力由改進前161.26Mpa減小為79.138Mpa,最大應變由改進前0.00081579減小為0.00040069,總體變形由改進前2.217mm減小為0.58202mm。

3)在急轉彎工況下最大應力由改進前161.23Mpa減小為81.035Mpa,最大應變由改進前0.00081562減小為0.00040982,總體變形由改進前6.008減小為0.58132。

4)在一邊懸空工況下最大應力由改進前380.63Mpa減小為281.89Mpa,最大應變由改進前0.0019922減小為0.0014272,總體變形由改進前8.663mm減小為4.2584mm。

有上述分析結果可知改進后的正三輪車架的各項參數均優于改進前,因此上述改進方法合理。