回潮率對(duì)T/C 50/50上漿紗力學(xué)性能的影響

張媛媛,沈艷琴,武海良

(西安工程大學(xué) 紡織科學(xué)與工程學(xué)院,陜西 西安710048)

環(huán)境濕度的變化會(huì)影響滌棉上漿紗的回潮率,回潮率的變化影響著上漿紗的性能;因此合理的濕度和溫度才能讓滌棉上漿紗的性能滿足織造條件,并有效提高織造的效率[1-3]。近年來(lái)市場(chǎng)對(duì)T/C 50/50紗線織物需求較多,本項(xiàng)目即以此為對(duì)象研究回潮率對(duì)其上漿紗性能的影響。經(jīng)大量的工廠實(shí)踐,織造車(chē)間溫度一般在28℃左右[4],因此研究了溫度為28℃下上漿紗的吸放濕規(guī)律及其性能。回潮率控制關(guān)系到產(chǎn)品質(zhì)量[5-6],使用不同漿料的混合配方一直是漿紗工藝者研究的重點(diǎn)[7];基于混合配方的特點(diǎn)選用了變性淀粉和PVA混合配方進(jìn)行研究,可為紡織企業(yè)生產(chǎn)提供一定的參考。

1 試驗(yàn)部分

1.1 材料和儀器

試驗(yàn)材料:T/C 50/50 13 tex紗(濰坊浩紡紡織有限公司);PVA1799(上海凱杜實(shí)業(yè)發(fā)展有限公司);T m8010(山東鄒平天美紡織助劑有限公司);氧化淀粉(廣東弘欣生物科技有限公司);雙變性淀粉(廣東弘欣生物科技有限公司);聚丙烯酸類(lèi)漿料(鄭州冠達(dá)化工原料有限公司);SPR-SC、A115(荷蘭AVEBE公司);蠟片(上海易巴化工原料有限公司)。

試驗(yàn)儀器:H WS-250型恒溫恒濕烘箱(北京中科環(huán)試儀器有限公司);Y731D型抱合力機(jī)(常州市華紡紡織儀器有限公司);HD021 N型電子單紗強(qiáng)力儀(南通宏達(dá)實(shí)驗(yàn)儀器有限公司)。

1.2 試驗(yàn)內(nèi)容

1.2.1 漿料配方

配方1#:PVA1799 37.5 kg,T m8010 37.5 kg,氧化淀粉25 kg,雙變性淀粉25 kg,聚丙烯酸類(lèi)漿料5 kg,蠟片3 kg。

配方 2#:PVA1799 37.5 kg,SPR-SC 12.5 kg,A115 50 kg。

1.2.2 上漿紗吸濕放濕性能

依據(jù)GB/T 9995-1997《紡織材料含水率和回潮率的測(cè)定》和GB/T 6529-1986《紡織品調(diào)濕和試驗(yàn)用標(biāo)準(zhǔn)大氣》,采用烘箱干燥法進(jìn)行測(cè)試。試樣在100℃烘箱內(nèi)烘燥至質(zhì)量不變,記下試樣的初始質(zhì)量。在溫度為28℃,相對(duì)濕度分別為78%、74%、70%、65%、60%的條件下對(duì)上漿紗進(jìn)行吸濕平衡,每隔15 min測(cè)試一次試樣質(zhì)量,計(jì)算回潮率,得出試樣的吸濕、放濕特征曲線。

試樣在相對(duì)濕度為78%的恒溫恒濕箱內(nèi)放置24 h,使試樣充分吸濕平衡,記下初始質(zhì)量;而后在溫度28℃,相對(duì)濕度分別為78%、74%、70%、65%、60%的條件下進(jìn)行上漿紗放濕平衡,每隔15 min測(cè)試一次試樣,記錄數(shù)據(jù)并計(jì)算回潮率。

1.2.3 滌棉上漿紗斷裂強(qiáng)力及耐磨性

上漿紗強(qiáng)力、耐磨性測(cè)試方法按文獻(xiàn)[8]進(jìn)行,拉伸性能測(cè)試條件為夾持長(zhǎng)度500 mm,拉伸速度500 mm/min,測(cè)試30次,取其平均值。

2 結(jié)果和分析

2.1 上漿紗的吸濕規(guī)律

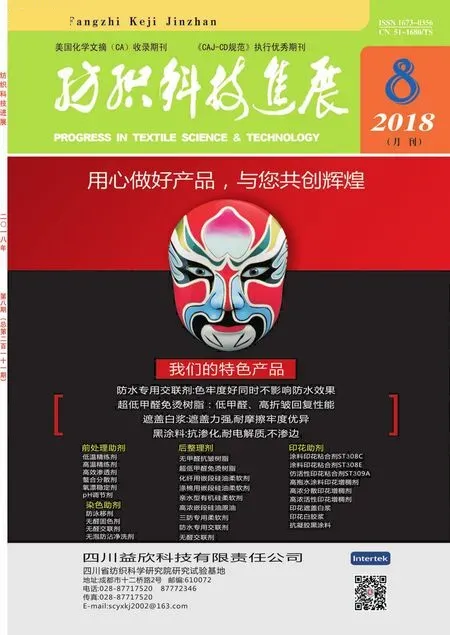

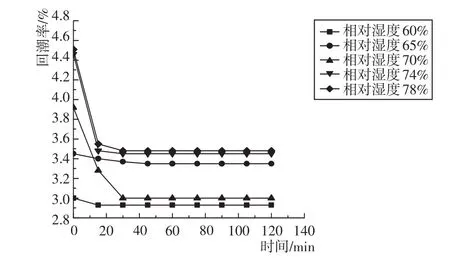

圖1、圖2分別是T/C 50/50 13 tex紗分別用配方1#與配方2#漿紗,在不同相對(duì)濕度下的吸濕曲線;圖3是兩種上漿紗相對(duì)濕度與平衡回潮率的關(guān)系。

圖1 配方1#上漿紗的吸濕規(guī)律

圖2 配方2#上漿紗吸濕規(guī)律

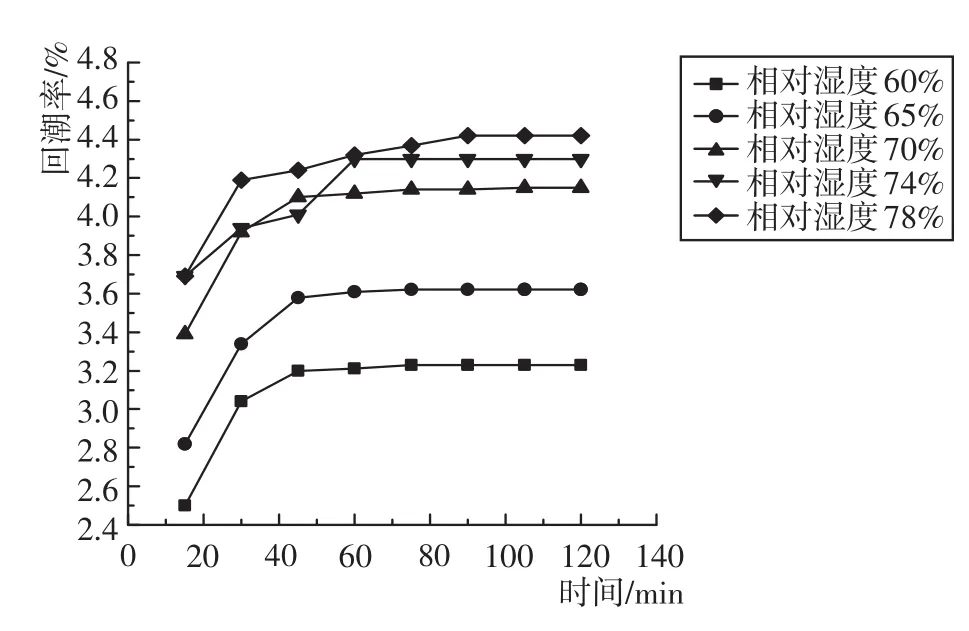

圖3 上漿紗平衡回潮率與相對(duì)濕度的關(guān)系

圖1 和圖2示出,在28℃不同相對(duì)濕度下兩種上漿紗的吸濕規(guī)律很相似,即在15-45 min之間上漿紗在各相對(duì)濕度下回潮率的增速較大,在45-60 min之間回潮率增速較平緩,60 min以后幾乎都達(dá)到了平衡狀態(tài)。

圖3示出,兩種上漿紗的平衡回潮率都隨著相對(duì)濕度的增大而增大。這是因?yàn)閮煞N漿料配方中都含有淀粉漿料,在高濕度下淀粉漿料吸濕性較強(qiáng);同時(shí)環(huán)境外部水分子的濃度高,紗體內(nèi)部水分子濃度小,水分子向紗體滲透的趨勢(shì)增大。即濕度高,吸濕速率快。

2.2 上漿紗的放濕規(guī)律

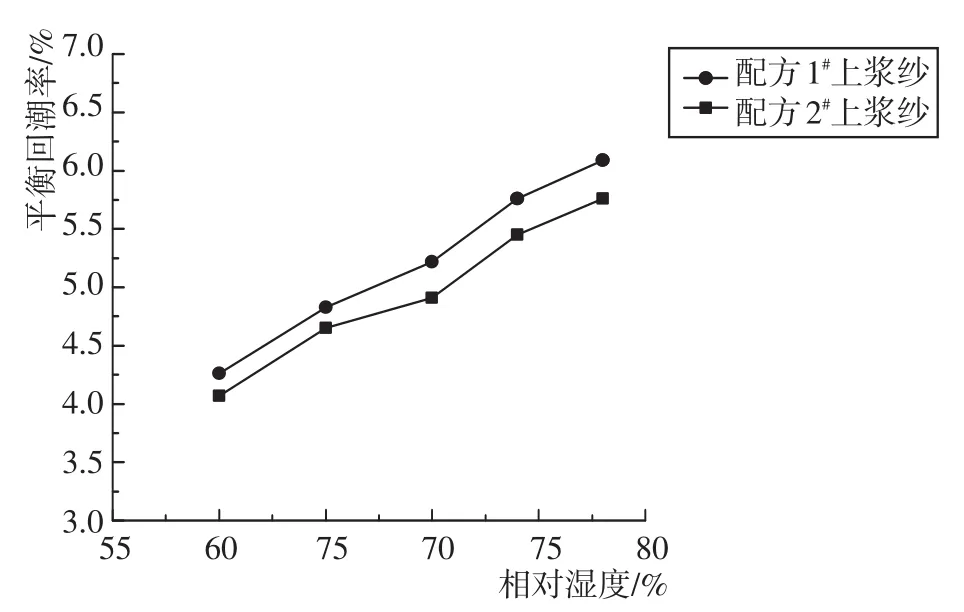

圖4和圖5是T/C 50/50 13 tex紗分別用配方1#與配方2#漿紗后,于不同相對(duì)濕度下吸濕飽和后的放濕曲線。

圖4 配方1#上漿紗的放濕規(guī)律

圖5 配方2#上漿紗放濕規(guī)律

圖4 和圖5示出,在0-16 min之間兩種上漿紗的放濕回潮率放濕速率快,在16-30 min之間則放濕速率平緩,30 min之后回潮率達(dá)到放濕平衡狀態(tài)。當(dāng)環(huán)境相對(duì)濕度低于上漿紗吸濕回潮率下的相對(duì)濕度時(shí),上漿紗表現(xiàn)為放濕,最終達(dá)到放濕平衡狀態(tài)。

2.3 回潮率與上漿紗性能

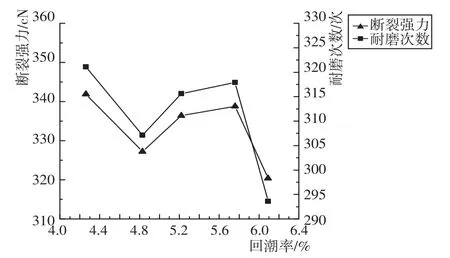

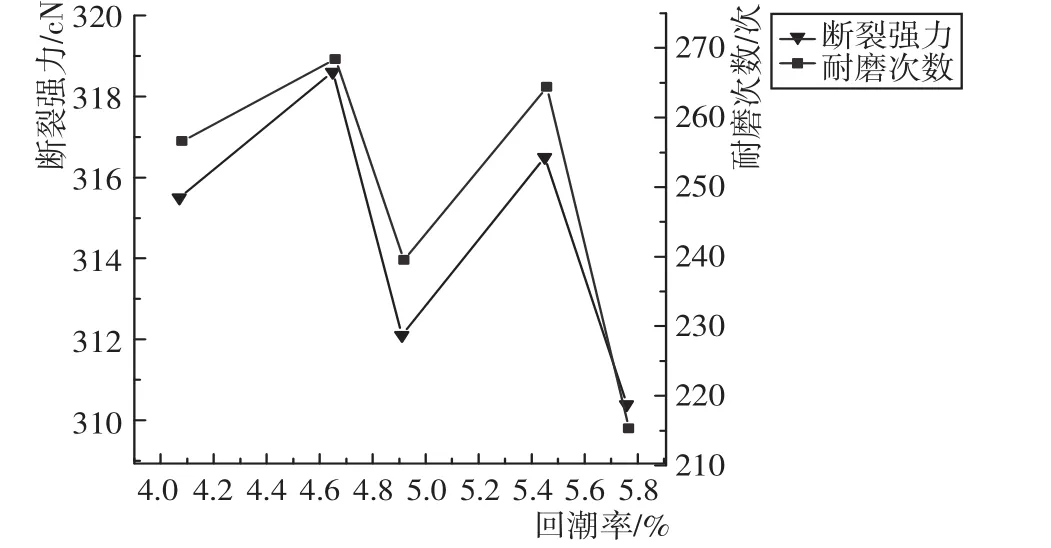

圖6和圖7分別是不同相對(duì)濕度下,T/C 50/50 13 tex紗不同配方上漿紗的回潮率與強(qiáng)力、耐磨性的關(guān)系。

圖6、圖7示出,平衡回潮率不同上漿紗性能會(huì)有很大的差異,同種配方的上漿紗其斷裂強(qiáng)力和耐磨次數(shù)隨平衡回潮率的變化規(guī)律類(lèi)似;在一定范圍內(nèi)隨回潮率的增大,不同配方上漿紗的斷裂強(qiáng)力和耐磨次數(shù)都呈先上升后降低變化。這是由于濕度在一定范圍內(nèi)回潮率的增大削弱了應(yīng)力集中現(xiàn)象,弱點(diǎn)效應(yīng)不明顯,這時(shí)兩種不同上漿紗的斷裂強(qiáng)力和耐磨次數(shù)增大;當(dāng)回潮率過(guò)大時(shí)分子間作用力明顯降低,不能有效避免應(yīng)力集中帶來(lái)的危害,因此兩種不同上漿紗的斷裂強(qiáng)力和耐磨次數(shù)都呈降低趨勢(shì)。當(dāng)兩種上漿紗的平衡回潮率分別為4.26%和4.65%時(shí),上漿紗的斷裂強(qiáng)力最大,耐磨性最好。

圖6 配方1#上漿紗的斷裂強(qiáng)力和耐磨次數(shù)

圖7 配方2#上漿紗的斷裂強(qiáng)力和耐磨次數(shù)

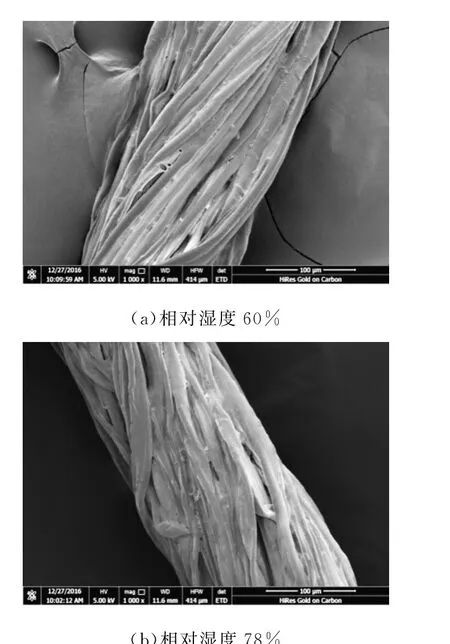

在不同濕度下,上漿紗的性能不同,其表面漿膜形態(tài)也不同。采用SEM觀測(cè)上漿紗在低濕度和高濕度下的紗體表面形態(tài)(放大倍數(shù)1 000倍),結(jié)果如圖8所示。圖8示出,滌棉上漿紗在高回潮率下其表面漿膜干裂程度下降,紗體表面漿料不易脫落。

3 結(jié)論

通過(guò)對(duì)T/C 50/50 13 tex紗分別用漿料配方1#和配方2#漿紗后,其上漿紗的吸濕放濕規(guī)律及不同回潮率下的斷裂強(qiáng)力與耐磨性試驗(yàn)研究,可得出如下結(jié)論:

(1)對(duì)試驗(yàn)用的兩種不同漿料配方,其上漿紗的平衡回潮率隨相對(duì)濕度變化的規(guī)律相似,上漿紗的吸濕與放濕規(guī)律相近。

(2)同種漿料配方下回潮率對(duì)上漿紗斷裂強(qiáng)力和耐磨次數(shù)的影響規(guī)律類(lèi)似。配方1#上漿紗在平衡回潮率高于5.76%或在4.26%-4.80%時(shí),上漿紗的斷裂強(qiáng)力和耐磨性次數(shù)呈遞減規(guī)律;平衡回潮率在4.26%時(shí),上漿紗的斷裂強(qiáng)力和耐磨性最好。配方2#上漿紗平衡回潮率在4.65%-4.91%之間,或平衡回潮率高于5.45%時(shí),上漿紗的斷裂強(qiáng)力和耐磨次數(shù)呈遞減規(guī)律;平衡回潮率在4.65%時(shí),上漿紗的斷裂強(qiáng)力和耐磨性最好。

圖8 不同濕度下上漿紗的表面漿膜形態(tài)