棉花鐵路運輸環境條件下棉花回潮率變化測試試驗

■ 胡春雷 李孝華

〔1中華棉花集團有限公司,北京100000〕

〔2鄭州棉麻工程技術設計研究所,河南鄭州450004〕

按照項目要求,項目組在鐵路系統內首次對棉花運輸車內、包內相關數據(溫度、濕度、回潮率等)進行系統測試。按照不同季節、不同發送車站(南北疆)、車輛不同封堵方式,共進行了六次鋼絲捆綁棉包運輸過程環境條件測試工作(第一次2009年10月30日至11月14日,庫爾勒-蕭山西站;第二次2010年2月2日至2月18日,烏拉泊-天津張貴莊;第三次2010年5月4日至5月19日,烏拉泊-無錫南;第四次2010年6月17日至7月13日,阿克蘇-泰州西站;第五次2010年8月6日至20日,烏魯木齊北站-岳陽北站;第六次2010年11月14日至11月28日,米泉-許昌),取得了大量的數據,為仿真試驗提供了依據。

一、測試技術簡介

(一)車內、車外環境溫、濕度測試

車內、車外環境溫、濕度測試都采用洪昌科技有限公司生產的HC-02型溫濕度測試儀,如圖1所示。

HC-02型溫濕度測試儀簡介

1.溫度測量范圍:最高測試溫度大于80℃;

2.溫度測量精度:0.5℃;

3.濕度測量范圍:0%RH~100%RH;

4.濕度測量精度:2.5%RH;

5.記錄容量:大于5 000個;

6.記錄頻率:1 s~24 h,可調;

7.通訊接口:RS232或USB;

8.電池工作時間:不小于1年;

9.外形尺寸:≤100 mm×50 mm×30 mm;10.重量:≤100 g。

圖1 HC-02型溫濕度測試儀

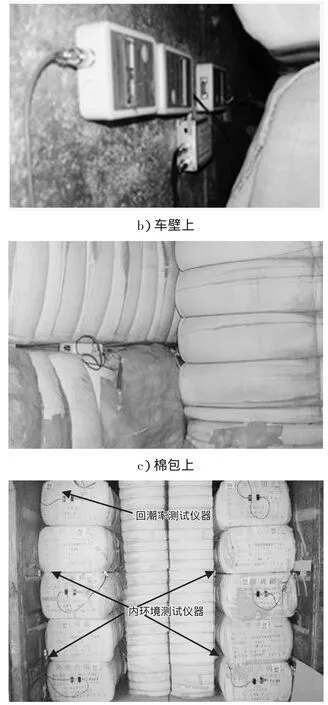

車內環境測試儀器在車內布置位置如圖2所示,每車18個測點,放置在車廂壁或棉包上。

圖2 車內環境測試儀器布置位置示意圖

(二)棉包內溫、濕度測試

棉包是在400 t壓力下打包完成的,密度很大,很難把測試儀器直接埋入棉包內。項目組經過深入研究,先后采取了三種作業方式(手工掏包埋入儀器、打孔埋入儀器、軋花廠打包時直接埋入儀器),具體如下:

1.在棉包上手工掏包并埋入儀器作業方式。

第一次測試時棉包內溫、濕度測試采用鐵科院運經所、中國棉花協會棉花加工分會、安徽財貿學院聯合聯合研發的MWS-12型溫濕度測試儀及數據接收器,儀器參數如下。

每車布置12套溫濕度測試儀及一套數據接收器,溫濕度測試儀器獲得的數據采用無線傳輸方式發送到數據接收器,由數據接收器記錄并保存。

圖3 MWS-12型溫濕度測試儀及數據接收器

MWS-12型溫濕度測試儀器及數據接收器簡介

1.溫度測量精度:0.5℃;

2.濕度測量精度:3%RH;

3.濕度測量范圍:0%RH~100%RH;

4.溫度測量范圍:-40℃~80℃

5.記錄容量:大于5 000個;

6.記錄頻率:1 s~24 h,可調;

7.數據接收器通訊接口:RS232或USB;

8.數據接收器尺寸應保證能放置于正常裝載棉包的棚車內;

9.溫濕度測試儀器及數據接收器保證在運輸條件下棚車內信號正確傳遞與接收;

10.電池工作時間:≥1年。

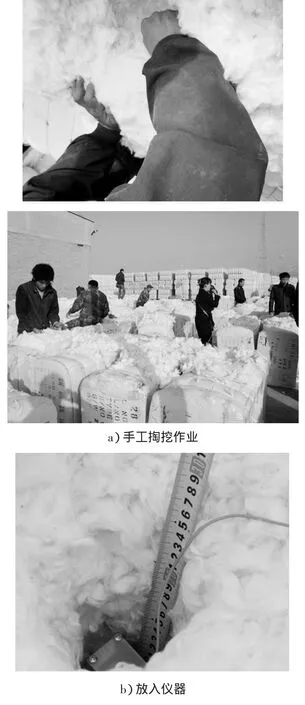

包內溫濕度測試儀在車內布置位置如圖4所示,儀器埋入棉包采取人工掏包后再埋入儀器的作業方式,作業深度30 cm和60 cm兩種。此作業方式是采取原始的人工掏挖——棉花回填——復包的作業方式,如圖5所示,效率極低,平均掏挖一個30 cm深的洞需要2 h以上。

圖4 車內環境測試儀器布置位置示意圖

圖5 包內測試儀器埋入過程

2.采用專用工具在棉包上打孔埋入儀器作業方式。

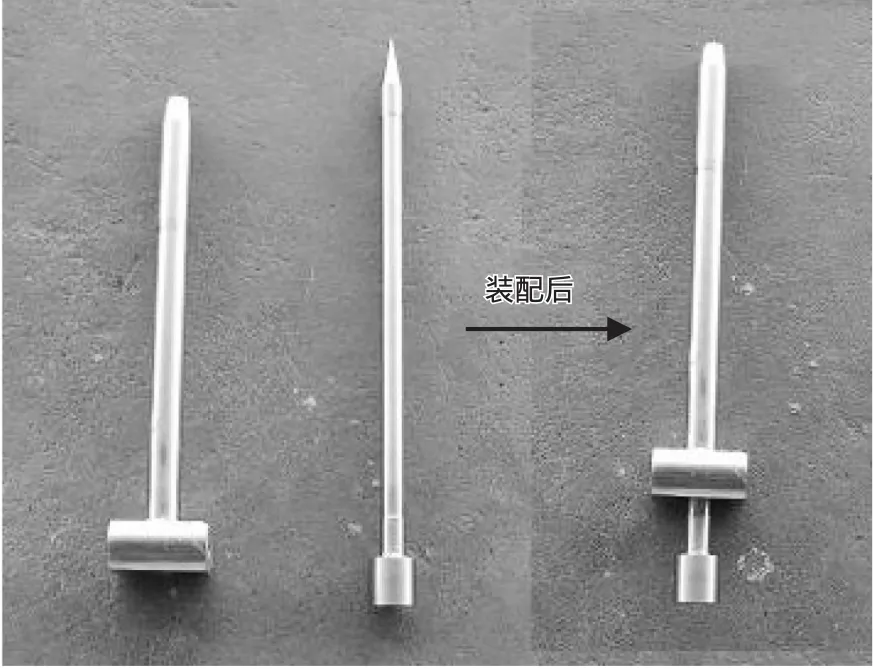

第一次測試試驗取得了一定的預期效果,但也暴露出了一些問題,主要體現在作業效率低,需要的作業人員多,埋放位置的棉包密度與實際棉包密度有一定差距,密封性也較差,不能完全反映棉包內的實際(壓力及密度等)情況。所以,第一次測試后,項目組對測試儀器埋放方式進行了研究,借鑒中纖局承擔的科技部項目《棉包分層溫度與回潮率檢測項目》采用的儀器埋包作業方式,項目組在第二次測試中采取打孔埋入儀器的作業方式,并研發了專用作業工具,圖6所示。測試儀器則采用HC-02型溫濕度測試儀(與車內環境溫濕度測試儀器一樣)。

圖6 打孔專用作業工具

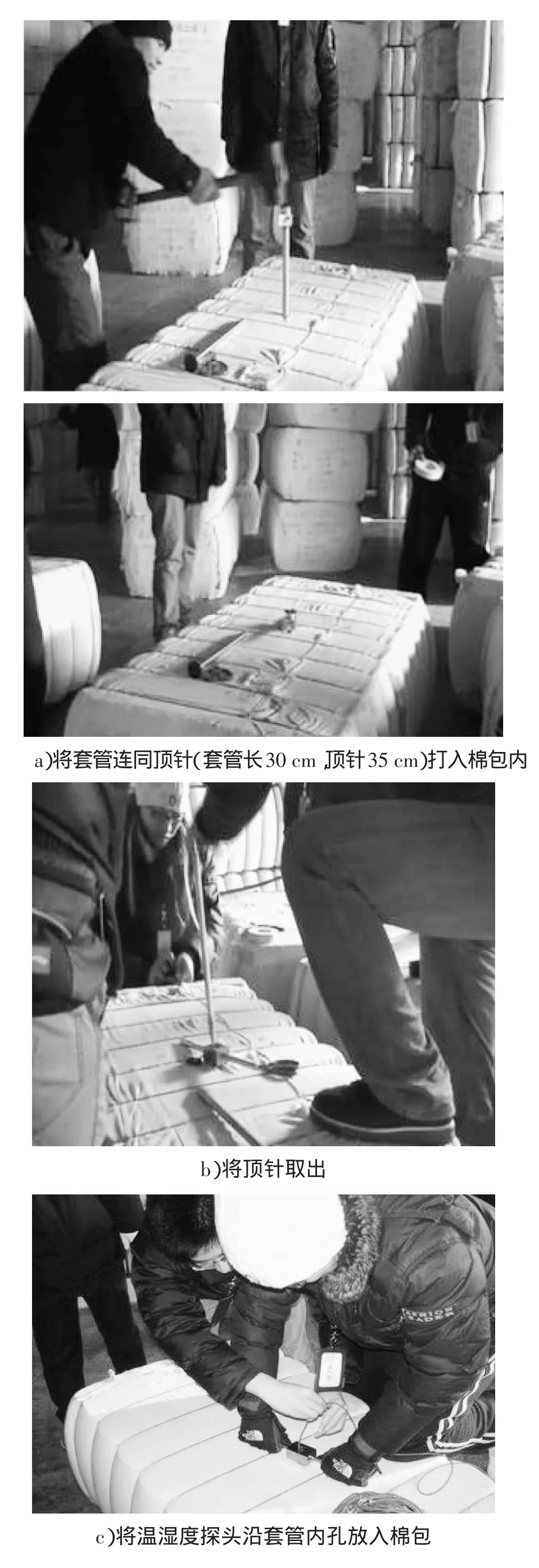

作業過程見圖7。

圖7 打孔埋入儀器作業過程

現場作業時實測一套儀器埋入棉包內作業時間大約為5 min,由于棉包內壓力很大,套管取出后,幾秒鐘之內孔徑就縮小到完全把探頭導線緊緊包裹,測試探頭完全埋入棉包內,測試點條件與棉包內實際情況基本一致。為分析棉包不同深度對溫濕度變化的影響,同一棉包按30 cm、10 cm兩種深度各埋入一組測試儀器,兩者間距10 cm。

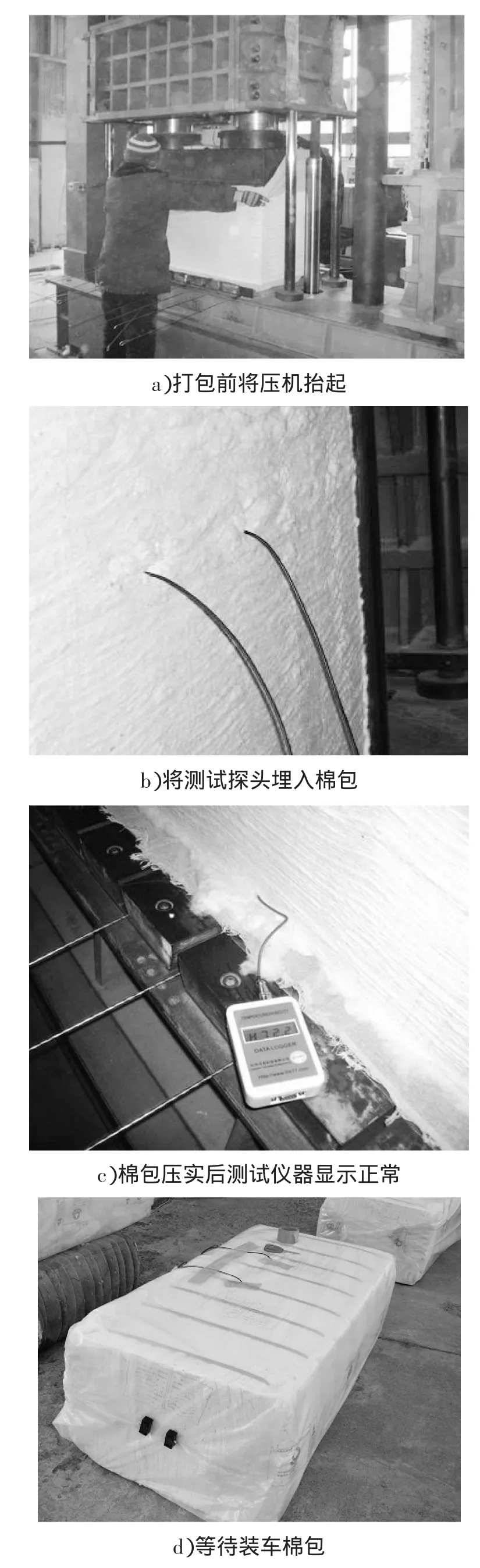

3.軋花廠打包時在棉包內埋入儀器作業方式。

圖8 打包埋入儀器作業過程

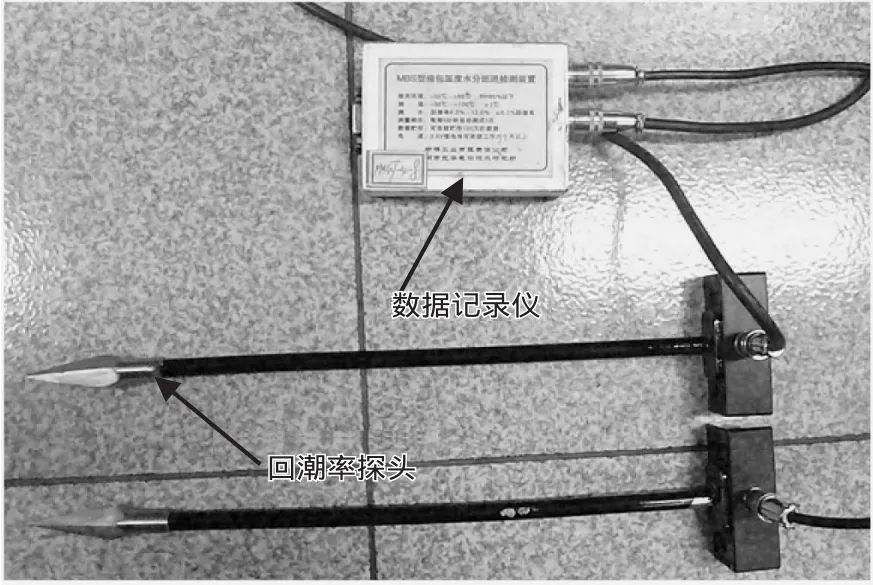

(三)回潮率測試

測試棉包回潮率在運輸前后的變化規律對研究棉花燃燒特性更有意義,但目前還沒有合適的測試儀器。項目組進行科研攻關,研發了能夠不開包實時測試棉包回潮率的儀器(MBS型棉包溫度水分巡回檢測裝置),2010年3月在衡水棉花試驗基地進行了試驗,并在第四次測試中正式使用。

MBS型棉包溫度水分巡回檢測裝置簡介

1.回潮率測量精度:0.1%;

測量范圍:4%~13%

2.溫度測量精度:1℃;

測量范圍:-30℃~100℃

3.記錄容量:≥5 000個;

4.記錄頻率:1 min~24 h,可調;

原以為炮制一個“高于生活”的假象,可以提升一下自己的幸福指數。可這么一看,這只是“泡沫指數”,中看不中用,甚至可能是飲鴆止渴呀。

5.通訊接口:RS232或USB;

6.電池工作時間:不少于6個月;

7.測試儀器保證鐵路裝卸、運輸條件下正常工作。

圖9 MBS型棉包溫度水分巡回檢測裝置

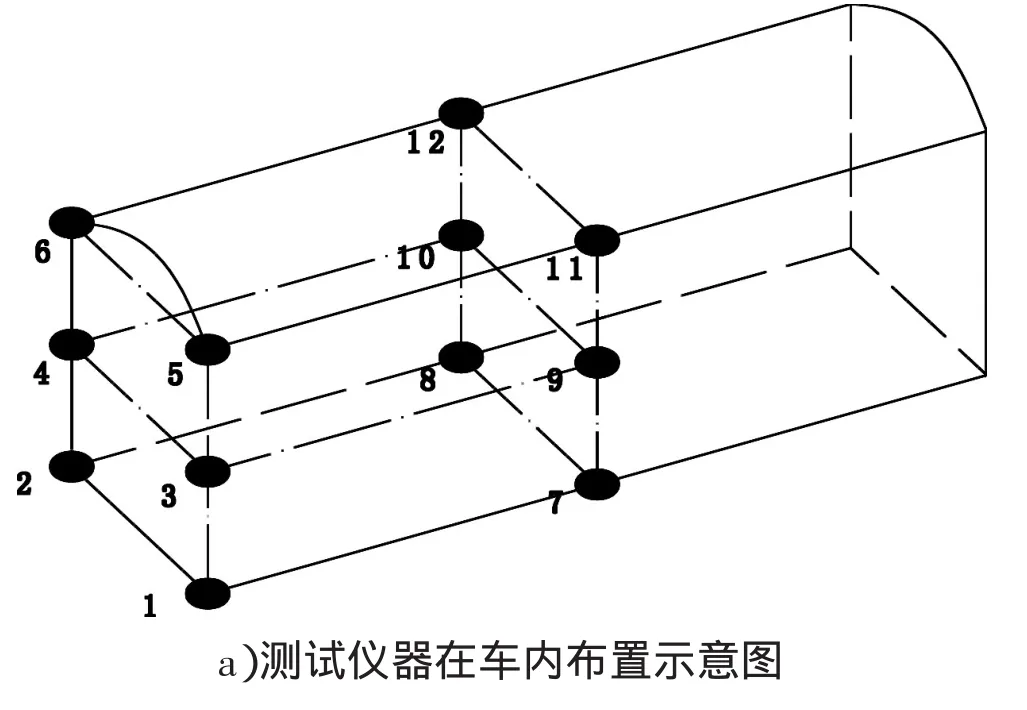

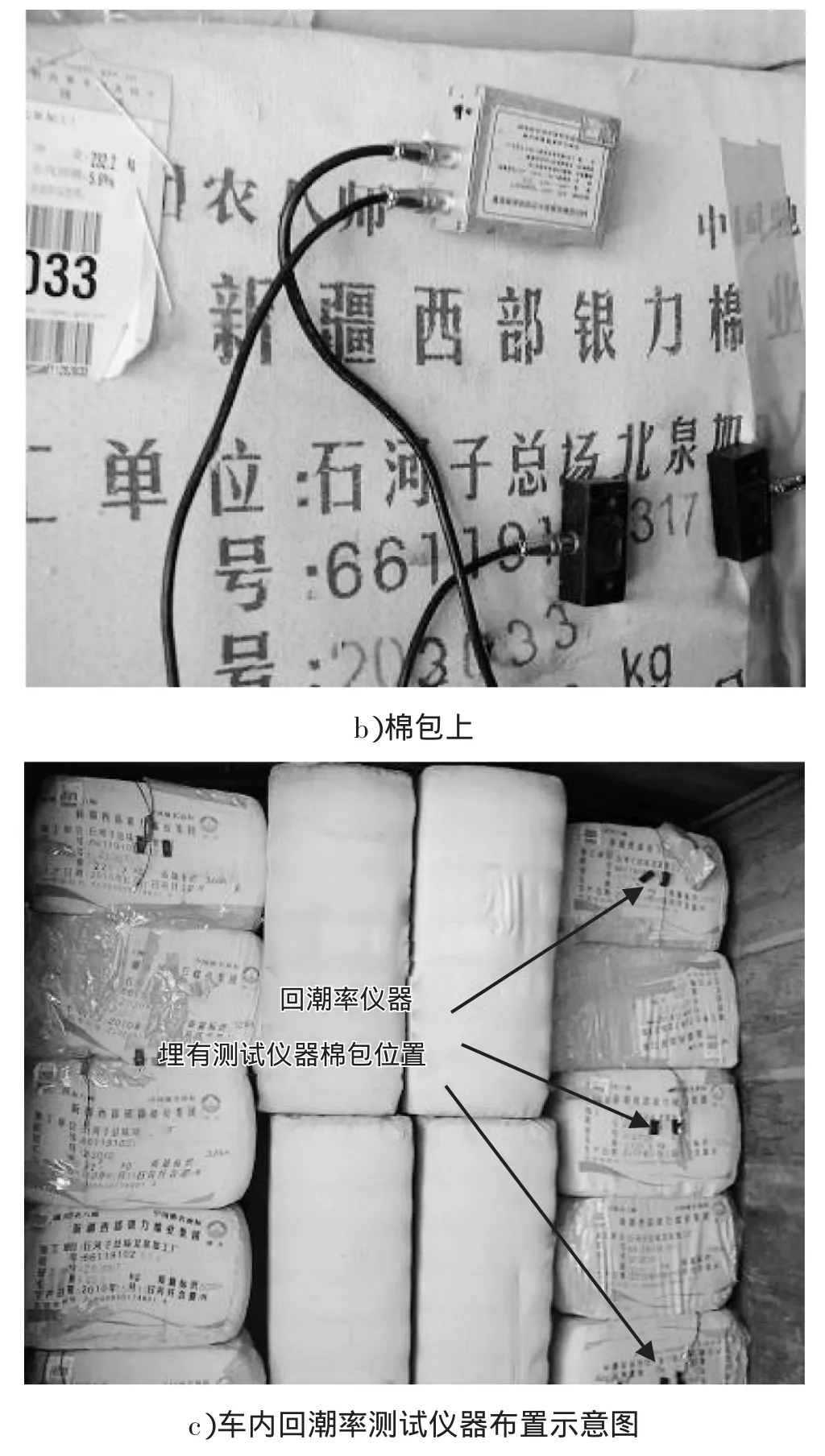

回潮率測試儀器安放位置如圖10所示,每車12套。

圖10 棉包回潮率測試儀器布置位置示意圖

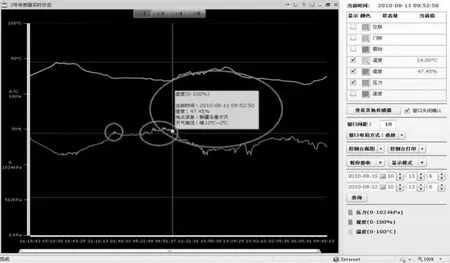

(四)棉包狀態在途實時監測

為確保測試車組發生火災時測試數據能夠保留下來,項目組提出了基于無線傳感器網絡的鐵路運輸中棉花狀態在途監測方案。通過在棉包內、棉包間部署傳感器節點,實時檢測棉花在運輸過程中的溫度、濕度及回潮率狀態,同時對列車進行定位,并將檢測數據信息及時發送到地面系統,實現對棉花運輸在途狀態的實時跟蹤及監測,及時、準確地掌握棉花運輸過程中溫、濕度及回潮率狀態。

系統由溫濕度傳感器、回潮率傳感器、GPS定位傳感器、車載網關及地面應用系統組成,主要功能包括實時接收監控信息、數據分析及存儲、監控畫面實時刷新、歷史信息查詢、繪制歷史數據曲線、歷史數據分析等。

圖11 棉包狀態在線實時監測系統

布置在棉花運輸棚車內的多個車內溫濕度傳感器、回潮率傳感器及GPS定位模塊同車載網關共同構成了車內無線傳感器網絡,是本系統最底層的網絡部分,由2.4G頻段的傳感器節點連在一起的射頻節點組成。各個車載傳感器通過此網絡將實時采集的溫濕度、回潮率數據匯聚到車載網關。車上安裝GPS定位模塊,能夠定時將地理位置信息和時間信息通過車內無線網絡發送到車載網關。

圖12 車內溫濕度傳感器節點

圖13 包內回潮率節點圖

圖14 GPS節點

在本系統中,車載網關占有至關重要的地位,將收到的多節點的溫濕度值、回潮率值及地理位置信息打包后利用GPRS模塊通過Internet網絡實時發送到地面應用系統,是車載監測數據能否及時傳輸到地面系統的關鍵。

圖15 網關

從第三次測試項目組引入棉花在途實時監測系統以后,實現了在北京即可實時讀取試驗車在途的測試數據。在以后測試中,每次共在8輛棚車內安裝96套包內溫濕度測試儀器、144套車內環境測試儀器、2套車外環境測試儀器、48套回潮率測試儀器、12套帶無線傳輸裝置的車內環境測試儀器、3套帶無線傳輸裝置的回潮率測試儀器以及兩套GPS定位系統,實現了部分棉包內溫濕度和回潮率、車內溫濕度、試驗列車位置、試驗列車速度等試驗數據異地實時讀取。

圖16 在線信息瀏覽

圖17 歷史信息查閱

二、六次測試情況簡介及部分測試結果

(一)第一次測試

第一次測試現場準備始于2009年11月2日,裝車地點為庫爾勒西棉麻公司專用線。共在16輛棚車內(P62和P64各8輛、門窗分封堵和不封堵兩種情況)安放了192套棉包內(埋放深度30 cm和60 cm)溫濕度測試儀器、264套車內環境溫濕度測試儀器。試驗車組11月6日從庫爾勒發車,11月13日晚到達蕭山西站,14日卸車取出測試儀器。裝車時晴天,白天溫度最高15℃,晚上最低溫度2℃左右,濕度較低,20%左右。到達站蕭山,卸車當天晴天,最高溫度17℃,最低5℃,卸車前一天剛下過雨,濕度較大60%~70%。部分測試數據如下:

圖18 P62門窗封堵第七點(儀器深度30 cm)

圖19 P62門窗不封堵第一點(儀器深度30 cm)

(二)第二次測試

第二次測試現場準備工作開始于2010年2月2日,裝車地點為烏魯木齊局烏拉泊車站。共在8輛棚車內(P62和P64各4輛)按門窗封堵和不封堵兩種方式在棉包內不同深度(10 cm、30 cm)裝入溫濕度測試儀器96個,車內環境溫濕度測試儀器144個。

試驗車組2010年2月4日發車,7輛于11日到達終點站天津張貴莊車站,1輛于18日到達張貴莊車站。裝車時新疆剛下過大雪,貨場溫度-18℃,濕度較大,到達天津時晴天,溫度-5℃左右。部分測試數據如圖20、21所示。

圖20 P62門窗封堵第二點

圖21 P62門窗封堵第五點

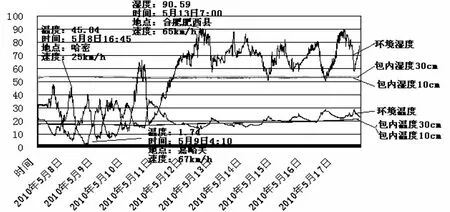

(三)第三次測試

第三次測試現場準備工作開始于2010年5月6日下午,裝車地點為烏魯木齊局烏拉泊車站。共在8輛棚車內(P62和P64各4輛)按門窗封堵和不封堵兩種方式在棉包內不同深度(10 cm、30 cm)裝入溫濕度測試儀器96個,車內環境溫濕度測試儀器144個,車外環境測試儀器2個。

試驗車組2010年5月7日發車,15日晚到達終點站無錫南站,5月16日、19日取出所有儀器。裝車點氣溫28℃左右,晴。卸車點16日早晨下了1小時小雨,氣溫23℃左右,19日晴,氣溫28℃。部分測試數據如圖22、23、24所示。

圖22 車外環境溫濕度測試結果

圖23 P62不封第十二點

圖24 P62不封第九點

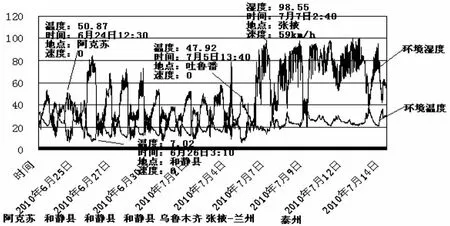

(四)第四次測試

第四次測試現場準備工作開始于2010年6月21日上午,裝車站為阿克蘇區棉麻公司專用線,到達站為上海局泰州西站。共在8輛棚車內(P62和P64各4輛)按門窗封堵和不封堵兩種方式在棉包內不同深度(10 cm、30 cm)裝入溫濕度測試儀器96套,回潮率溫度測試儀器48套,車內環境溫濕度測試儀器144套,車外環境測試儀器2套,帶無線傳輸裝置的車內溫濕度測試儀器12套,車載GPS 1套。

試驗車組2010年6月23日發車,由于新疆大風及缺乏機車等原因,試驗列車6月25至7月4日在巴音郭楞自治州和靜縣停留,于7月13日晚到達終點站泰州西站,14日、15日取出儀器。裝車點氣溫32℃左右,晴。卸車點14日下午晴,28℃左右,15日上午陰天,下午小雨,氣溫28℃左右。部分數據如圖25、26、27所示。

圖25 車外環境溫濕度測試結果

圖26 P62封堵第六點

圖27 P64封堵第九點

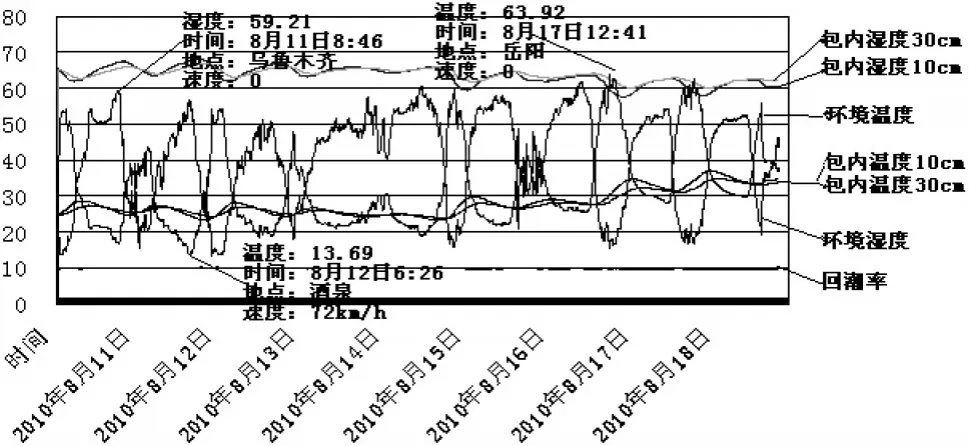

(五)第五次測試

第五次測試現場準備工作開始于2010年8月8日,8月9日裝車,裝車站為烏魯木齊北站,到達站為廣鐵集團岳陽北站。本次測試是試驗開展以來最完善的一次測試,共在8輛棚車內(P62和P64各4輛)按門窗封堵和不封堵兩種方式在棉包內不同深度(10 cm、30 cm)安裝包內溫濕度測試儀器96套、車內環境溫濕度測試儀器144套、車外環境溫濕度測試儀器2套、棉包內回潮率溫度測試儀器48套、帶無線傳輸裝置的環境溫濕度測試儀器12套、帶無線傳輸裝置的回潮率溫度測試儀器3套以及GPS儀器兩套。

試驗車組2010年8月10日發車,于8月17日到達終點站岳陽北站,8月19日取出所有儀器。8月9日裝車點氣溫30℃左右,晴,8月10日晚烏魯木齊小雨。卸車點天氣晴,氣溫36℃左右。部分數據如圖28、29、30所示。

圖28 車外環境溫濕度測試結果

圖29 P62封堵第七點

圖30 P62封堵第十二點

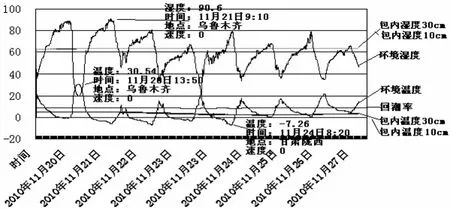

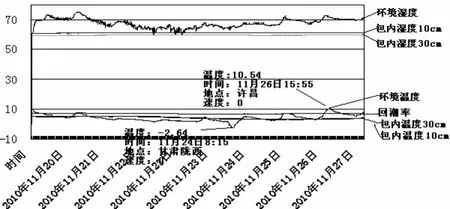

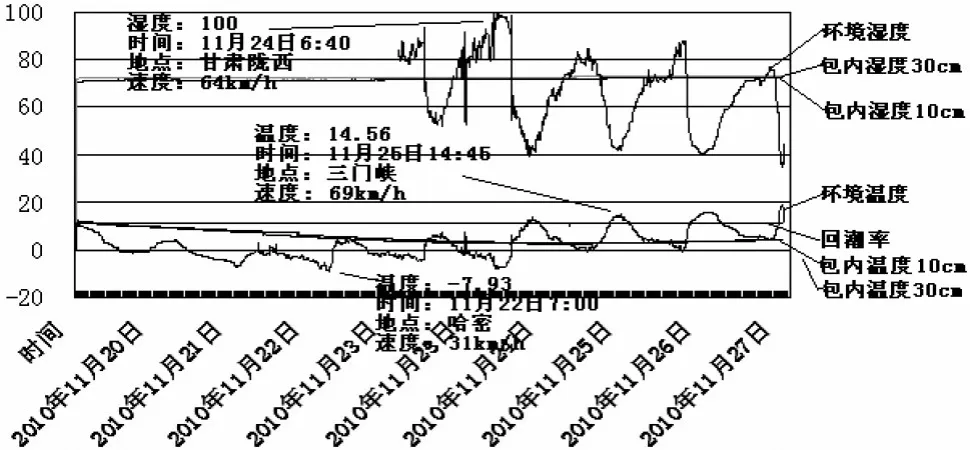

(六)第六次測試

第六次測試現場準備工作開始于2010年11月16日,11月19日裝車,裝車站為米泉站,到達站為鄭州局許昌站。共在8輛棚車內(P62和P64各4輛)按門窗封堵和不封堵兩種方式在棉包內不同深度(10 cm、30 cm)安裝包內溫濕度測試儀器96套、車內環境溫濕度測試儀器144套、車外環境溫濕度測試儀器2套、棉包內回潮率溫度測試儀器48套、帶無線傳輸裝置的環境溫濕度測試儀器12套、帶無線傳輸裝置的回潮率溫度測試儀器3套以及GPS儀器兩套。

本次試驗中,有12個棉包內測試儀器埋入采取在軋花廠打包時直接埋入的作業方式,這12個棉包裝載在P64車內,門窗不封堵。

試驗車組2010年11月19日發車,于11月26日到達許昌站,11月27日取出儀器。11月19日裝車點氣溫14℃左右,晴。11月27日卸車點天氣晴,氣溫15℃~20℃。部分數據如圖31~34所示。

圖31 車外環境溫濕度測試結果

圖32 P64不封堵第三點(軋花廠打包埋入儀器)

圖33 P64不封堵第四點(軋花廠打包埋入儀器)

圖34 P64封堵第七點(打孔埋入儀器)

三、六次環境條件測試結果總結

棉花經新疆運輸至內地過程中,途經新疆、甘肅、陜西、山西、河南、安徽、江蘇、湖北等省,運輸時間大部分在7天以上,運距較長,沿途氣候變化顯著。

1.測試結果顯示:車內環境溫、濕度受車外環境變化影響很大,夏季試驗時在新疆境內測得車內最高溫度達到66.21℃(第四次測試,2010年6月23日,阿克蘇),冬季試驗時在甘肅境內測得最低溫度-21.24℃(第二次測試,2010年2月12日,甘肅)。車內最大相對濕度可達100%。

2.同一測點測試結果顯示:車內環境溫、濕度在每一天都有顯著變化,測得的最高、最低溫度在24小時內差值最大可達50℃,相對濕度差值則在60%以上;溫度、濕度在每一天出現極值時對應的時間一致(即:溫度最高點總是與濕度的最低點時間一致)。

按裝載方案每車平均裝載186個227kg標準棉包,棉包體積占棚車容積接近80%,車內棉包裝載十分緊密。在這種裝載條件下,綜合比較不同車型及門窗封堵方式條件下測試數據,結果顯示:位于車廂內中部位置(2、4、8、10點)的測點,由于空氣流動較小,測點周邊環境的溫、濕度變化值較車廂上部、側壁位置測點數據變化較少,而靠近車廂側壁及頂部位置測點受車外環境影響較大,數據變化明顯。

3.六次測試共對576個棉包內的溫濕度變化情況進行了測試,結果顯示:即使棉包周邊環境溫度、濕度變化顯著,棉包內測得的溫、濕度數據變化值仍然很小,大部分測點溫度測試值在運輸全程小于5℃、相對濕度波動值小于5%,個別測點(數量少于10%)溫濕度測試值變化略大,但溫度變化值在運輸全程中也小于10℃,相對濕度波動值小于10%。

手工掏包、打孔置入、軋花廠打包時直接埋入傳感器三種作業方式獲得的棉包內溫度、濕度、回潮率測試數據變化值都很小。但相比于前兩種作業方式,采用軋花打包時直接埋入測試儀器作業方式取得的大部分溫濕度、回潮率數據變化更小,圖形顯示幾乎為直線。測試結果還顯示:運輸期間棉包內測試數據幾乎不受測點位置影響,也不受裝載車型及車門窗是否封堵等因素影響,說明在一個運輸時間段內測點周邊環境條件變化不足以對棉包內測試數據產生較大影響。

4.棉包內的棉花回潮率測試結果顯示:所有測點的棉花回潮率在運輸全程中波動值均不大于5%,大部分測點測試值在運輸全程中幾乎沒有變化。

5.由于棉包是在400 t壓力下打包成型,棉包密度達到437 kg/m3,在六次測試中未發現包內儀器埋放深度(10 cm和30 cm兩種)對測試結果有明顯影響。☆