一種新型移船工藝的方案設計和應用

趙前亮

(江蘇廣瀛物流控股有限公司,南京 210000)

0 引言

目前國內造船方法主要有船塢造船法和船臺造船法 2種,相比船臺造船法,船塢造船法更便于船舶下水,但浮船塢修造成本高,大部分船廠因經濟能力缺乏船塢等基礎設施[1-2]。近年來,韓國某造船企業率先采用平地造船法,不僅提高了造船效率和產量,同時減少了投資費用,平地造船逐漸成為日韓主流建造方法。國內一些造船企業也先后添加陸地造船設施,進一步擴大產能。

平地造船在完成船舶整體建造、合攏和舾裝工作后,通過專用移船工藝裝備,結合半潛駁船、浮船塢等下水設施,完成下水工作,其中移船是關鍵工藝之一,常用移船工藝有滑道、液壓小車、氣囊和自行式模塊運輸車(Self-propelled Module Transporter,SPMT)等[3-9]。但各船廠受場地、資金等影響,移船工藝等基礎設備的配置不盡相同。因此,在船廠移船工藝受限的前提下,如何合理分配資源、靈活設計移船工藝,使操作原理和方法簡潔易懂,并在保證安全的前提下最大限度降低成本、縮短工期則顯得尤為重要。針對目前國內造船企業移船工藝現狀,本文給出了一種組合式新型整船移運工藝,并結合某大型造船廠2 000 TEU集裝箱船移船項目,驗證了該新型工藝的有效性。

1 工藝設計

1.1 基本工藝

1.1.1 自行式模塊運輸車

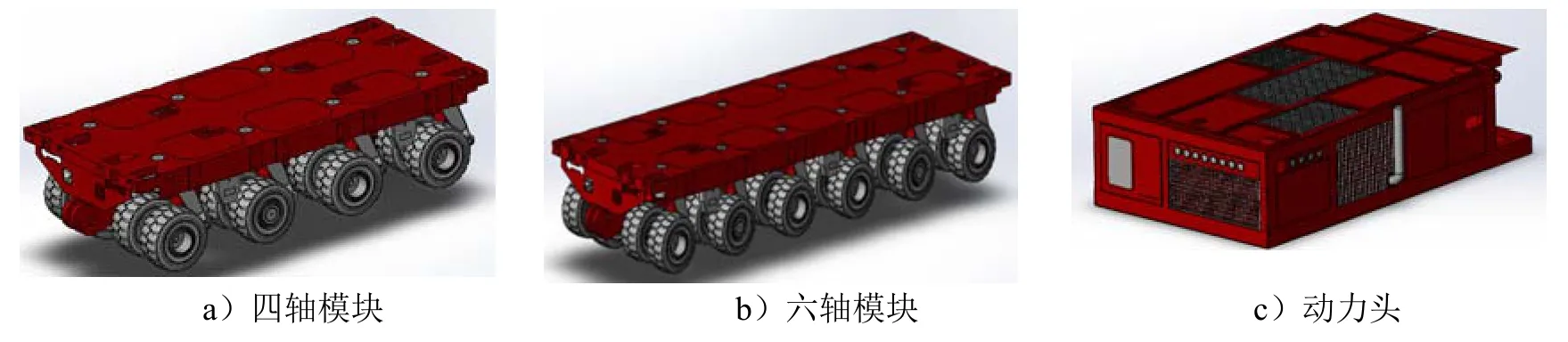

SPMT是一種模塊化生產及組裝的自行式平板拖車,可以根據裝載貨物的不同需求被配置成各種結構、尺寸和重量。SPMT的基礎部件是一個4軸線或6軸線的模塊組以及一個動力頭(Power Pack Unit,PPU),如圖1所示。

圖1 SPMT基礎部件

SPMT的牽引力是由液壓馬達提供,液壓馬達的動力是由置于設備末端的PPU提供,這就保證了SPMT擁有出色的牽引力以及緊湊的布局結構。SPMT每一軸線都能夠在主控程序的精確控制下執行各種動作并實現各種姿態(如:移動、旋轉、升降等),不僅具備良好的操控性,同時還可以完成傳統拖車(如:運梁車等)無法完成的動作,例如:輕松地原地調頭、橫向平移、繞中點旋轉等。SPMT的載重平臺可以通過懸掛系統進行升降以便裝卸貨物并保持平臺的水平姿態。

1.1.2 液壓小車移船定位系統

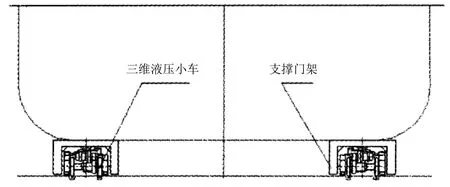

液壓小車移船定位系統一般由液壓小車、液壓小車集中控制系統和支撐門架等構成,如圖2所示。在移船或定位調整時自動進行均載和同步控制,其中垂直方向位移由頂升油缸承擔,水平方向位移由橫移油缸和行走電機承擔[10]。

圖2 液壓小車移船定位系統

1.2 新型組合工藝

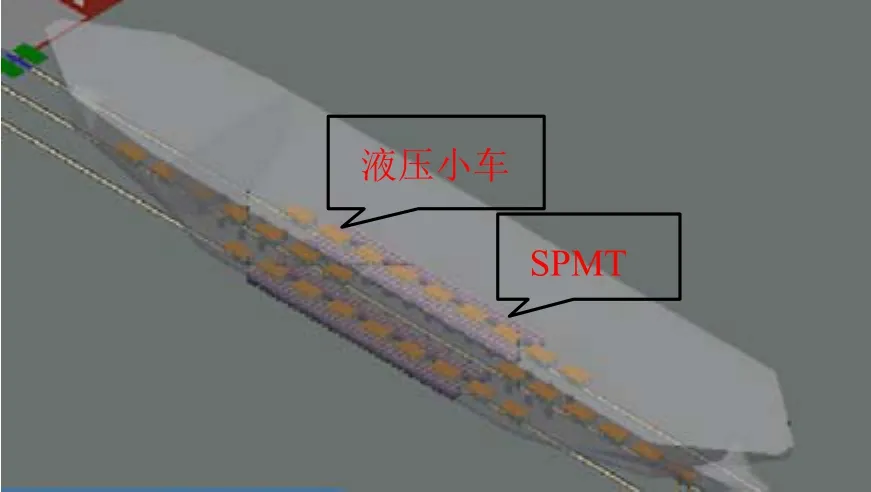

滾輪液壓小車雖功能相對完善,但在使用上受滑道位置、承載能力等因素限制,工作效率低,局限性大,且在大噸位船舶移運時存在動力不足等現象。而SPMT驅動行走平穩可靠、功能豐富、轉向靈活,通過遙控控制能夠實現同步性操作,其操作性好、安全性高。鑒于現狀,提出一種SPMT和無動力滾輪液壓小車相結合的滾裝模式,如圖3所示。通過理論分析合理分配受力,保證移船全程SPMT與滾輪液壓小車無位置及速度偏差。

圖3 新型移船工藝設計

2 理論分析

2.1 配車分析

若整船底部距地面高度不滿足SPMT進車需求,則由液壓小車頂升油缸提供頂升力,待達到進車高度后安排進車,無動力液壓小車數量為

式中:n1為SPMT進車前無動力液壓小車個數;m1為液壓小車質量;m2為整船質量;N1為液壓小車最大承載力;g為重力加速度,g=9.8 m/s2。

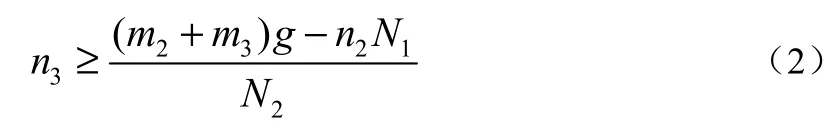

根據SPMT最大允許軸重、SPMT進車后無動力液壓小車保留數量、整船質量和 SPMT質量,計算SPMT軸線數,為

式中:n3為SPMT配車軸線數;m2為整船質量;m3為SPMT質量;N1為液壓小車最大允許軸重;n2為SPMT進車后無動力液壓小車保留數量;g為重力加速度,g=9.8 m/s2。

根據整船結構尺寸和構件強度確定支撐點,按縱列分別布置SPMT,然后根據整船本身的長度、重量以及SPMT軸線荷載分布,確定每組SPMT軸線數量,使車輛分布既能均勻分配各懸架荷載,又能滿足承載面的穩定。

2.2 移船過程水平驅動能力分析

整船移動過程中,SPMT作為承載及驅動車組,無動力液壓小車作為頂升單元。在行走過程中,頂升力由SPMT和滾輪液壓小車提供,驅動力主要由SPMT提供,SPMT作為主動車組,滾輪液壓小車作為從動車組,具體驅動能力分析如下。

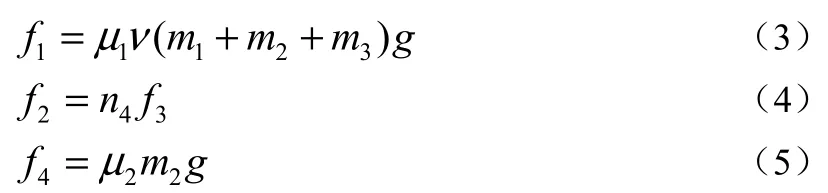

式(3)~式(5)中:f1為地面靜摩擦阻力;f2為SPMT最大牽引力;f3為每軸線水平牽引力;m1為液壓小車質量;m2為整船質量;m3為SPMT質量;μ1為滾動摩擦阻力系數;μ2為SPMT車板、滾輪液壓小車與船底之間摩擦系數;v為啟動系數;n4為SPMT驅動輪數量;g為重力加速度,g=9.8 m/s2。

若f2≥ f1、f4≥ f1,則滿足水平運輸要求。

2.3 運輸穩定性分析

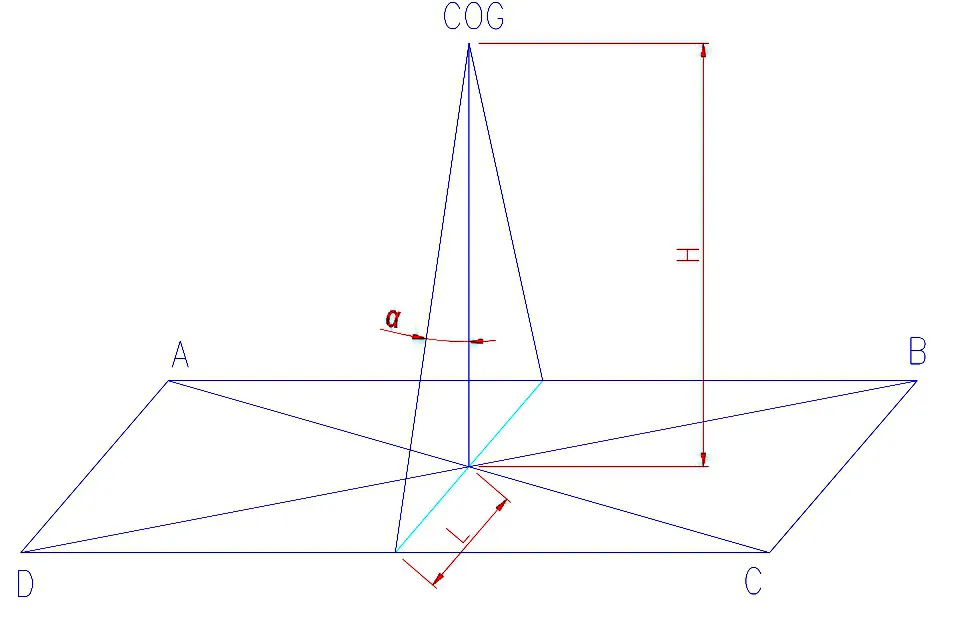

從安全角度考慮,整船移運運輸的關鍵問題是穩定性。為確保穩性,可通過橫向組合合理放寬平板車的輪距。經研究,液壓懸掛回路選用 4點支承系統更有利,形成的裝載區域就是圖4中ABCD的面積(陰影區域),貨物的重心落在平板車的承載區域內,可通過監視液壓系統的壓力表確保裝載正確。

圖4 穩定計算模型

3 整船移運案例

3.1 項目概況

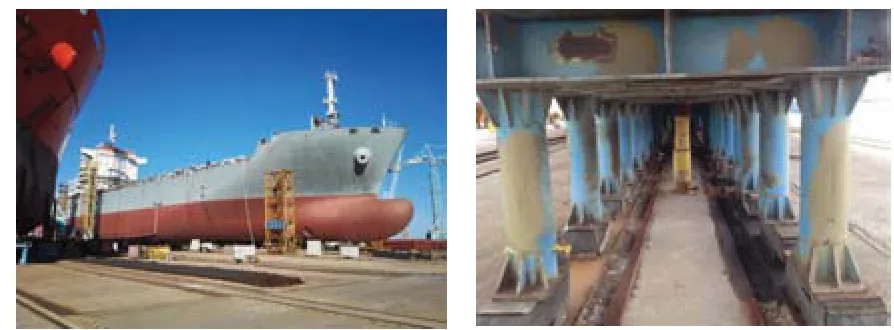

某大型造船廠計劃將 1艘 2 000 TEU集裝箱船(D2136)從建造場地運輸到浮船塢上完成下水并漂浮靠泊至另一船務公司碼頭進行續建,D2136總長172 m,型寬30 m,型深17 m,下水重量約9 000 t。建造場地鋪設有若干條滾輪小車軌道(圖5),由于滾輪液壓小車受承載能力及牽引力受限,不能獨立完成整船平移,在現有條件下進行反復評估論證,最終確定了應用本文提出的“SPMT+滾輪液壓小車滾裝上浮船塢”的新型移船工藝方案。

圖5 船舶場地及其底部軌道

3.2 設備基本參數

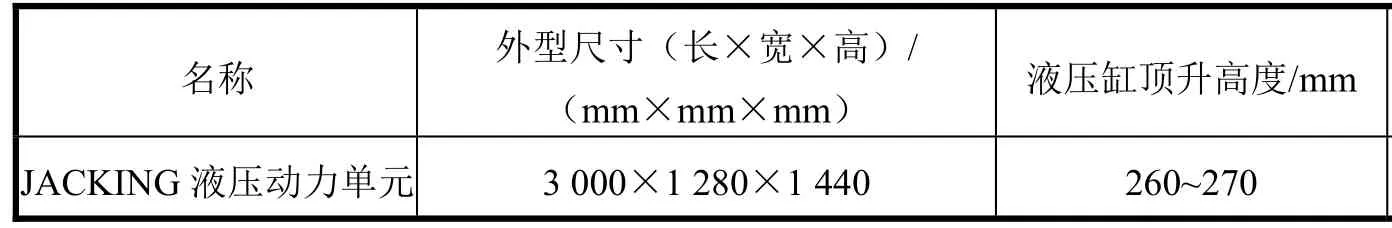

該“SPMT+滾輪液壓小車滾裝上浮船塢”的新型移船工藝方案中滾輪液壓小車、SPMT相關數據見表1~表2。單臺小車頂升力/t 400

表1 液壓小車基礎參數

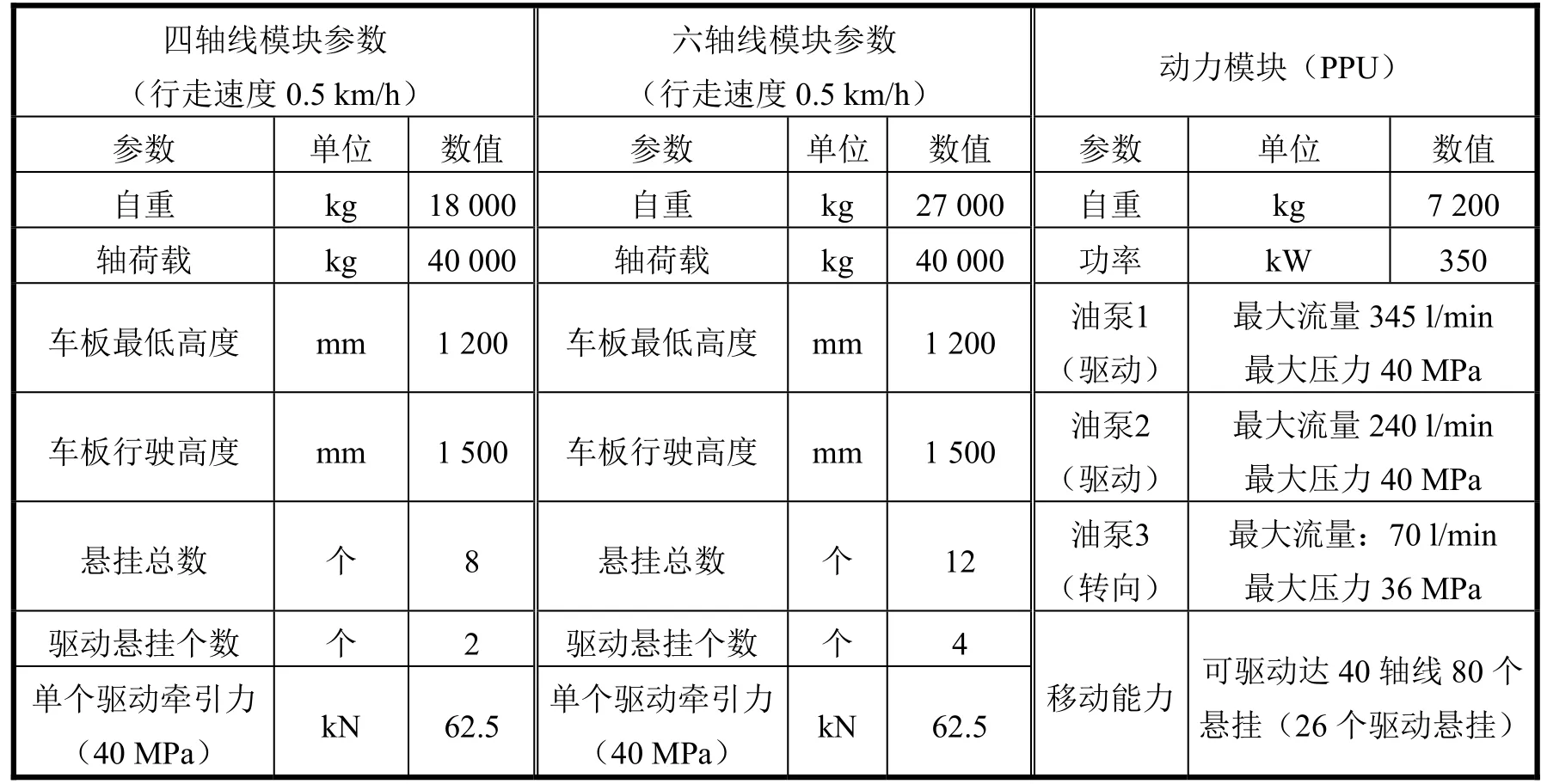

表2 SPMT基礎參數

3.3 移船方案

3.3.1 整船移運配車計算

D2136整船自重 8 705 t,在船底部布置有52×2=104個混凝土墩,38個鋼支墩。使用SPMT+滾輪液壓小車作為運輸工具,根據計算共需 168軸線SMT,38組無動力液壓小車,其中168軸線SPMT作為承載及驅動車組,38組無動力小車作為頂升單元(整船配車圖如圖6所示)。在行走過程中,頂升力主要由滾輪液壓小車和SPMT提供,驅動力主要由SPMT提供;SPMT作為主動車組,滾輪液壓小車作為從動車組。船體+SPMT+滾輪液壓小車總重量為8 705+168×4.5+20×10=9 661(t),滾動摩擦阻力系數取2%,啟動系數 1.5,地面靜摩擦阻力為9 661×0.02×1.5=290(t); SPMT驅動輪數量為168/3=56軸線,每軸線提供12.5 t的水平牽引力,最大牽引力為12.5×56=700(t)>290(t);SPMT車板頂面、滾輪液壓小車與船底各層之間,均有膠合板或者膠皮作為摩擦層,增大摩擦力,膠合板或膠皮摩擦系數為0.25,層間最大摩擦力為8705×0.25=2 176(t)>290(t)。水平驅動力大于靜摩擦力,滿足水平運輸要求。

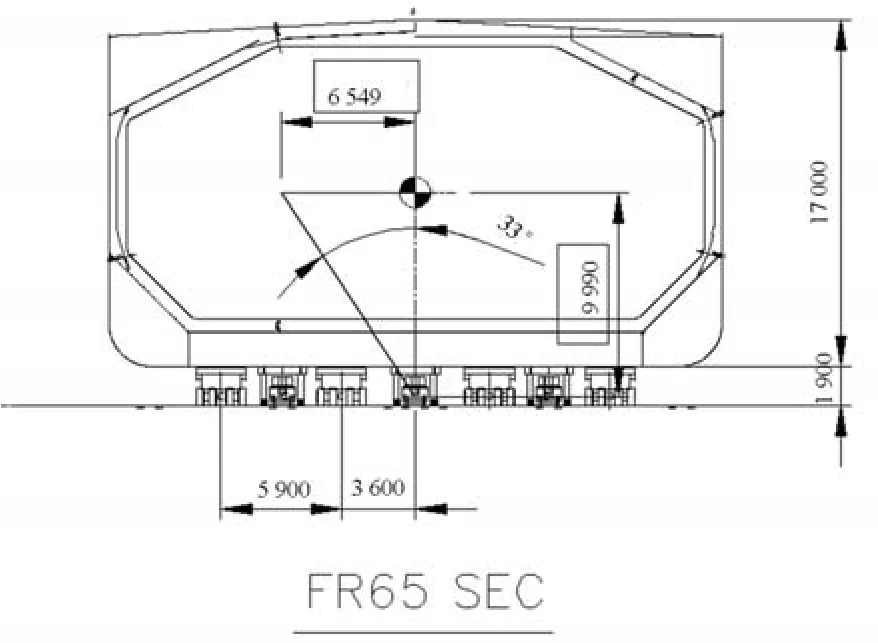

根據德國 GL-NOBLE DENTON 集團中TECHNICAL POLICY BOARD編制的GUIDELINES FOR LOAD-OUTS 0013/ND版第14.2.2條規定:運輸穩定角必須大于 7°才安全,計算側向穩定計算圖(如圖7)得出該工況的穩定角為33°,確定安全。

3.3.2 具體實施過程

1)在船底鋼支架底位置進滾輪小車共38臺。

2)在滾輪小車進車并將整船頂升起來后,將SPMT行車軌跡范圍內所有的混凝土支墩移除,使SPMT分段進入船底。

3)待全部168軸線SPMT進入船底后,SPMT整體頂升直至每軸線均勻受力達到29.5 t,將船底左右兩側滾輪小車車組退出。

4)鋼支架頂部及SPMT車板頂部與船底接觸處均使用膠合板接觸,使用SPMT+前后組滾輪液壓小車開始沿軌道水平移動并滾裝上浮船塢。行走過程中保證SPMT與船底之間始終有壓力,使之產生摩擦力與驅動力平衡,保證SPMT與船底之間不產生位移。

圖6 整船移運配車圖

圖7 整船運輸穩定角

5)通過計算SPMT車組編為4個液壓分組,分組A、B、C、D每軸線載荷29.5 t,行走過程中每個液壓分組實時監測壓力,并將壓力限制在±20%范圍內,若分組壓力超出此范圍,則將分組升高或降低一定高度,使其不超載。運行過程中速度控制在3 m/min以下,保證行走過程中滾輪小車與SPMT之間同步。

應用上述方法將4列SPMT(144軸線+4PPU)與1列滾輪小車完美組合,使其同步行駛,平穩的把整船移運至浮船塢,全程保證 SPMT與小車無位置及速度偏差,精度達到毫米級。

4 結論

通過對“SPMT+滾輪液壓小車”新型移船工藝進行理論分析,給出配車、水平驅動力及運輸穩定性計算方法,并將該新型工藝成功的應用于國內首例萬噸級整船平移案例,解決了滾輪小車動力不足問題,開創了全國首例兩套不同的操作系統同步協作完成陸地造船下水。該新型工藝相對于傳統移船工藝更加靈活,可考慮在類似工程中推廣。