柴油機固定件裝配工藝有限元分析

孫 偉,陳紹俊

(1. 江蘇科技大學,江蘇鎮江 212003;2. 九江職業技術學院,江西九江 332007)

0 引言

船用柴油機的主要固定件包括機座、機架、氣缸和貫穿螺栓等,它們構成了是整個柴油機的骨架[1-2]。為了保證活塞連桿機構、配氣機構等運動件的可靠性、耐久性和安全性,要求機架和機座不僅要有足夠的剛度和強度,而且要有良好的配合和精確的位置。

貫穿螺栓裝配會導致柴油機固定件尤其是主軸承座孔和十字頭導板的變形。其裝配工藝主要分為前后裝配、后前裝配、中間向兩邊裝配和兩邊向中間裝配4種,不同的裝配工藝對機座和機架的力學特性影響很大。通過對固定件裝配工藝進行有限元分析,可以預測柴油機固定件在裝配過程中的受力變形情況,從而找出最佳裝配方案。

本文采用有限元分析技術,建立某船用柴油機主要固定件的三維實體模型和有限元模型,以主流有限元軟件HyperWorks為分析平臺,分析4種螺栓裝配工藝下機座、機架以及氣缸的受力變形情況,確定最佳裝配方案。

1 三維實體建模

三維建模的最終目的是為后續計算分析建立所需的有限元模型。一個合理的三維實體模型不僅能夠如實反映實際的幾何結構和物理特性,還必須便于網格劃分和邊界條件施加[3]。

本文采用UGS NX 4.0三維CAD軟件,根據二維CAD圖紙,建立了船用柴油機主要固定件的三維實體模型,如圖1所示,其特征是以貫穿螺栓取代傳統的單貫穿螺栓,而且不再一直插到機座底部,而是擰入到機座底部的螺孔之中。

圖1 柴油機主要固定件三維實體模型

2 三維有限元建模

2.1 模型簡化

眾所周知,使用有限元法求解完全真實的柴油機固定件非常困難,故有必要對原有結構進行合理簡化,以便構造合適的理論模型。考慮到模型的計算精度和求解效率,根據圣維南原理,忽略了一些較小的特征,如直徑較小的倒角、圓角、螺孔和油孔以及部分臺階,從而簡化出適用于有限元分析的計算模型。

2.2 單元選擇和網格劃分

建立柴油機有限元分析模型時,單元類型的選擇非常重要。最早多采用板殼單元和實體單元組合來描述柴油機的機體結構,這必然要對結構作較大簡化,并為了使不同類型單元邊界處相互協調,需要進行較多的人工干預,勞動量大且網格質量差;目前進行柴油機有限元分析時,對機體多采用統一的三維實體單元來劃分網格,如此,單元的一致性較好、網格質量較高,分析工程師的勞動量也大為減少。故本文對氣缸、機架和機座側板主要采用六面體單元,對機座上的主軸承座采用四面體單元。

網格劃分是有限元分析的關鍵部分,網格質量、密度和尺寸等因素直接決定了后續計算精度,劃分不當將會導致無法求解或產生錯誤結果。HyperMesh具有很高的有限元網格劃分和處理效率,對于劃分三維實體網格提供了拉升、旋轉、線拉升、單元偏置、實體映射以及自由網格劃分等多種方法。本文根據柴油機實際情況,結合結構的對稱性和相似性,綜合運用了這些方法。

氣缸具有壁厚不均、大凸臺、弧線、流線型曲面等特點,結構復雜,很難一次性進行網格劃分。使用HyperMesh的solid edit功能,將單個氣缸分為可以直接進行自動實體映射的十塊區域,再對每塊區域分別進行自動實體映射,最后由軟件自動將其連接為一個整體。機架是由多塊鋼板焊接而成的板殼結構,使用automesh在板殼部分表面進行二維網格劃分,再運用拉升和線拉升功能生成三維實體網格,最后合并共享節點。機座由筋板、側板和主軸承孔座組成,筋板和側板的網格劃分方法與機架相似,主軸承孔座采用自由網格劃分,由于兩個區域單元不協調,使用綁定技術把兩者連成一體。

網格劃分完畢后,需要對其進行質量檢查和修理。HyperMesh可從多角度描述實際網格和理想網格之間的近似程度,主要有最大最小角、似弦值、雅可比值、最小單元長度、歪斜度、錐度和翹曲角等。如果單元質量不合格,需要對其進行修理,主要方法有:節點移動(translate)、節點合并(replace)、將六面體變為五面體(edit element)、網格重劃分(tetra remesh)等。

按照上述方法,劃分好的船用柴油機模型共有415 649個單元和419 523個節點。機座、機架和氣缸的有限元網格模型如圖2所示。

2.3 載荷與邊界條件

柴油機在用貫穿螺栓(48個)對機座、機架和氣缸等固定件進行裝配時,結構主要承受螺栓的預緊載荷。貫穿螺釘由液壓拉伸器上緊,液壓拉伸器壓力取1 500 bar(1 bar=0.1 MPa),計算得螺栓預緊力為1 036 726 N,預緊力按集中力施加在各螺栓孔中心。本文主要計算了前后裝配(x軸正向)、后前裝配(x軸負向)、中間向兩邊裝配和兩邊向中間裝配等4種螺栓預緊方式,其中每種工藝需要分析 8個工況,共需分析32種工況。

圖2 機座、機架和氣缸的有限元網格模型

此外,計算時在機座底部加固定支撐,以便消除結構的剛體位移。

2.4 試驗驗證

為了驗證該柴油機有限元模型的正確性,根據實際情況在氣缸表面中心對稱線上分別布置了 16個測點,使用千分表測試這些測點的垂直位移。試驗工況與理論計算工況基本一致。圖3為對應的理論計算和測試數據曲線。由圖可知:理論曲線與試驗曲線具有良好的一致性,最大誤差為2.102%,說明該柴油機的有限元模型是正確的。

圖3 試驗與理論計算的垂直位移曲線

3 結果分析

為了比較 4種螺栓預緊方式的對柴油機主要固定件的影響,取氣缸表明最大垂直位移變化,機架在裝配過程中最大位移、應力變化以及機座在裝配過程中最大位移、應力變化這5項指標來評價4種螺栓預緊方式的優劣。

由圖4可知:前后裝配將導致氣缸表面前端位移變化小、后端變化大,后前裝配將導致氣缸表面前端位移變化大、后端變化小,但前后裝配的最大位移變化值比較大,原因是機體后端剛度比前端剛度大;邊中裝配將導致氣缸表面兩端位移變化小、中間變化大,中邊裝配則相反;后2種裝配方式比前2種優越。

圖4 氣缸表面特征點位移變化

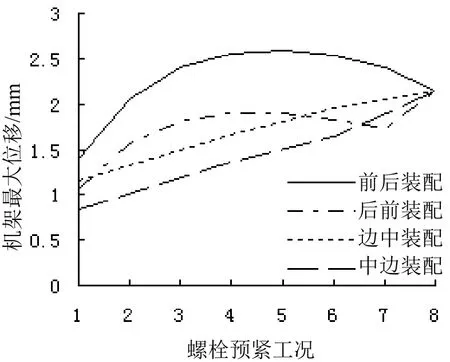

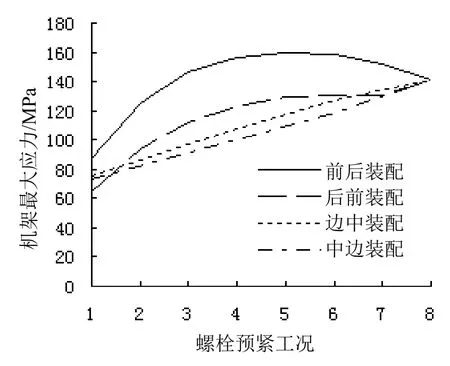

由圖5、圖6可知:在前后裝配的螺栓預緊過程中,機架的最大位移和最大應力均最大,中邊裝配則最小,后前裝配和中邊裝配介于兩者之間。可見,中邊裝配效果較好,前后裝配效果較差。

圖5 機架在預緊過程中的最大位移

圖6 機架在預緊過程中的最大等效應力

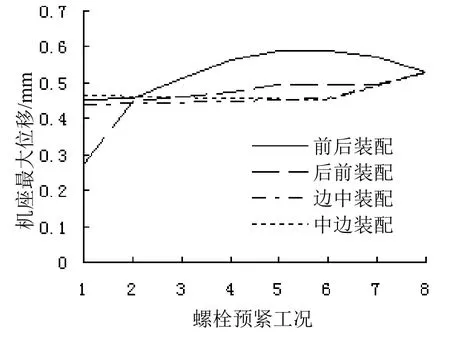

由圖7、圖8可知:在前后裝配的螺栓預緊過程中,機座的最大位移和最大應力均最大,邊中裝配和中邊裝配則較小,且兩者基本一致。可見,后 2種裝配方式較好。

圖7 機座在預緊過程中的最大位移

圖8 機座在預緊過程中的最大等效應力

綜上所述,中邊裝配是船用柴油機最佳貫穿螺栓裝配方式,這與恩曼公司建議的裝配方式一致。

4 結論

運用UGS NX 4.0三維CAD軟件建立了某船用柴油機主要固定件的三維實體模型,并以HyperWorks為平臺,建立了有限元模型,并用位移測試試驗驗證了模型的正確性。綜合分析了 4種貫穿螺栓裝配工藝,得出中邊裝配式是最佳裝配方案的結論,這與恩曼公司建議一致。