多污染物一體化脫除技術在平板玻璃行業的應用

何宇翔,王東歌,張志剛,王 彬,李 繼,劉 智

(中建材環保研究院(江蘇)有限公司,鹽城 224051)

我國“十一五”時期把SO2列為國家總量控制減排指標,“十二五”時期又把NOX列入減排指標,相較于火電行業先脫硫后脫硝的發展歷程,平板玻璃煙氣治理經歷了先脫硝后脫硫的發展歷程[1,2],目前加裝脫硝設備的平板玻璃生產線已很普遍,加裝脫硫設備已越來越多[3]。《平板玻璃工業大氣污染物排放標準》(GB 26453—2011)自 2011年10月1日頒布施行,但鑒于政策執行力度,玻璃行業的特殊性,整個行業在前期并沒有全面推廣。隨著灰霾治理的深入,超低排放在火電行業的順利開展及玻璃行業產業結構調整的需要等因素,2017年6月13日環保部發布了《關于征求<鋼鐵燒結、球團工業大氣污染物排放標準>等20項國家污染物排放標準修改單(征求意見稿)意見的函》(環辦大氣函[2017]924號),其中對平板玻璃等行業大氣污染物排放標準增加了特別排放限值,主要污染物顆粒物由50 mg/m3收緊到20 mg/m3,SO2由400 mg/m3收緊到100 mg/m3,NOX收緊到400 mg/m3,自2018年6月1日起,京津冀“2+26”城市平板玻璃行業大氣污染物排放執行此特別排放限值[4]。

鑒于火電行業煙氣治理思路從前期的單項治理到強調協同治理、一體化治理的轉變,平板玻璃窯爐煙氣量較小,存在煙氣成分復雜、粘性高等特點,因此多污染物一體化脫除技術的研究與應用顯得尤為必要。所謂多污染物一體化脫除技術,是指在同一煙溫區間、利用同一套技術裝置或系統將煙氣中的多種污染物同時脫除的技術[5]。目前,活性炭/活性焦吸附/再生技術多污染物一體化脫除技術,已在貴州甕福集團、太鋼煉鐵廠、江西銅業等得到初步應用[5,6];炭基催化劑一體化脫除技術,已應用于山鋼日照鋼鐵2×500 m2燒結機和150萬t/年球團生產線煙氣治理裝置[7]。借鑒外行業煙氣治理經驗,基于平板玻璃窯爐煙氣特性,以技術性可靠、經濟性合理為原則,該文給出一種以觸媒陶瓷濾管為核心的多污染物一體化脫除技術,為平板玻璃煙氣治理提供新的思路。

1 平板玻璃煙氣特性

1.1 高溫

平板玻璃窯爐出口煙氣溫度高,在450~500 ℃之間,進入余熱鍋爐發電利用后排出煙氣溫度降至180 ℃左右[8],余熱發電鍋爐是玻璃廠的標準配置,其發電收益相當可觀。

1.2 高氮

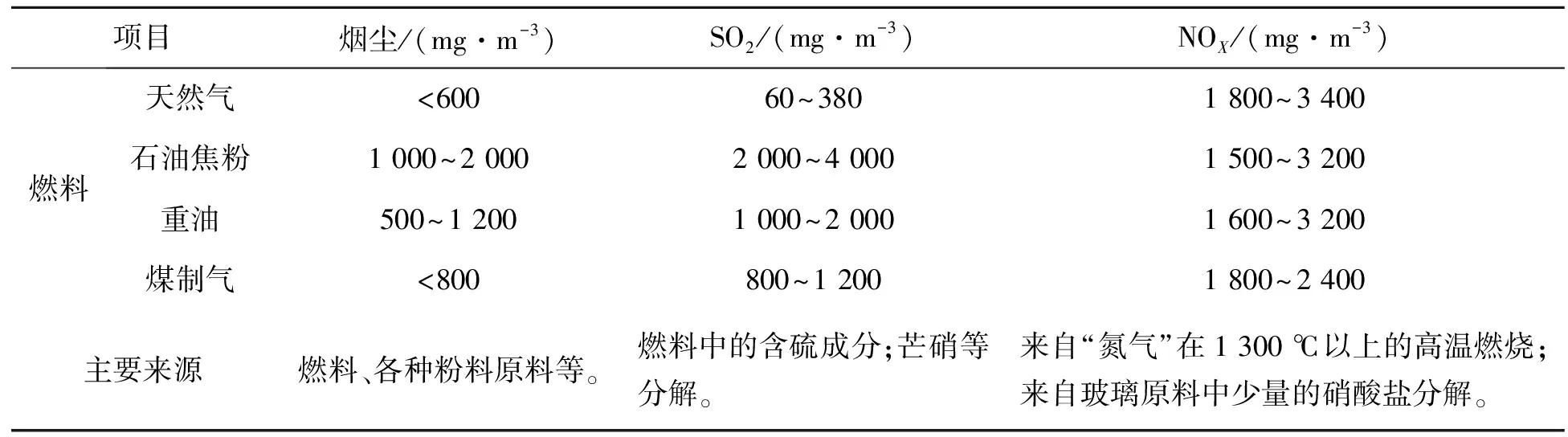

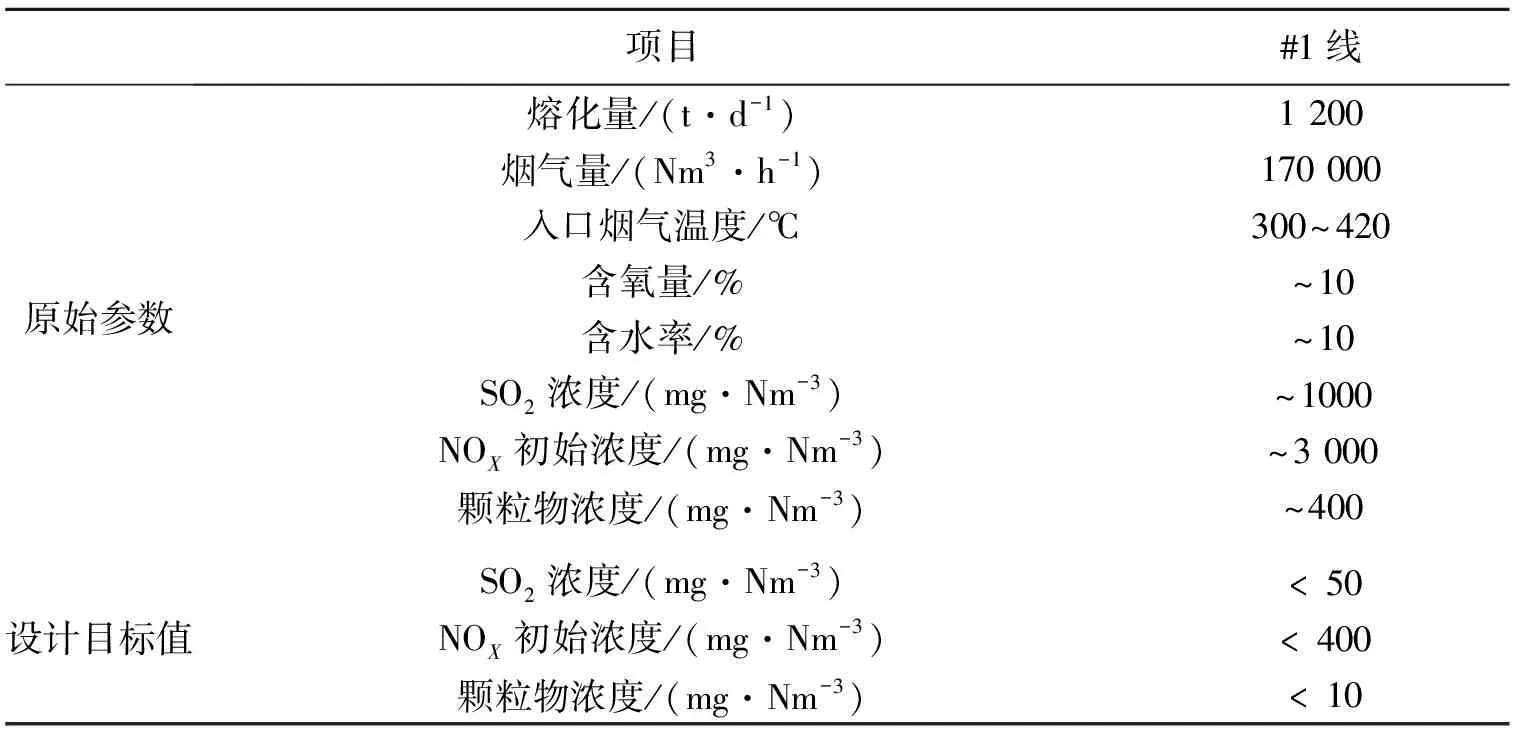

玻璃生產使用的燃料主要有重油、天然氣、煤制氣等,原料有石英砂、純堿、長石、石灰石、白云石、芒硝等,此外還有助熔劑、澄清劑、氧化劑、還原劑、著色劑、脫色劑等[9]。燃燒后煙氣中的主要污染物排放濃度見表1。

表1 污染物初始排放濃度

通過表1可以發現,不同種類的燃料,顆粒物、SO2濃度變化幅度較大,但NOX均維持在較高數值。

1.3 高粘性

由于玻璃生產燃料、原料種類繁多,導致煙氣成分復雜,除了顆粒物、SOX和NOX以外,還含有惰性金屬鹽類、金屬氧化物、不完全燃燒物質、HF、HCl等[10,11]。顆粒物中堿金屬含量高,導致粘附性、化學腐蝕性強。為對玻璃熔窯煙氣中顆粒物粘性機理進行深入研究,趙衛鳳等[11]學者通過對某玻璃熔窯電除塵器收集的灰樣進行物相定量分析,發現脫除后的顆粒物中主要成份為硫酸鈉、無水芒硝、硬石膏等易結垢物質。

2 一體化脫除技術與設計要點

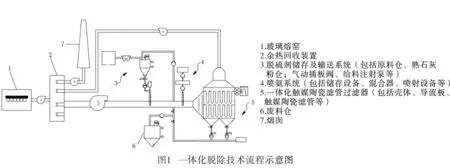

基于平板玻璃 “高溫、高氮、高粘性”的煙氣排放特性,針對性地給出一種以觸媒陶瓷濾管為核心的多污染物一體化脫除技術,其工藝流程見圖1。

此多污染物一體化脫除技術,以觸媒陶瓷濾管為核心,在高效脫除顆粒物和NOX的同時,通過在前端煙道噴入脫酸反應劑,如Ca(OH)2等,可以去除SO2、SO3及其他非常規污染物HCL、HF等。如圖1所示,運行階段包括以下幾個步驟:

1)結合玻璃熔窯煙氣高溫的特點,為選取合適的反應溫度區間,該一體化脫除技術將煙氣從余熱鍋爐300~360 ℃溫度段引出,煙氣經過煙道進入過濾器內。

2)熟石灰原料置于原料倉中,通過氣動插板閥,在給料注射泵和空氣壓縮設備的作用下噴入煙道內,煙氣中的SO2、SO3等與熟石灰反應生成CaSO3和CaSO4等,粘性物質被包裹聚集,同時對非常規污染物HF、HCl等也有很高的去除效率。

3)氨氣進入混合器內,通過噴射裝置噴入煙道內。

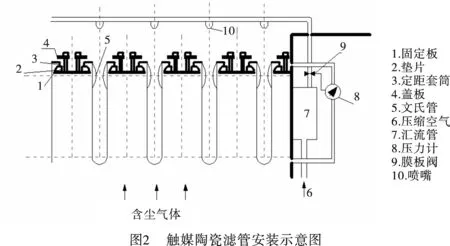

4)煙氣進入過濾器內,在導流板的作用下,煙氣均勻經過含有觸媒的陶瓷濾管進行過濾。觸媒陶瓷濾管可根據實際情況單層或雙層設置。觸媒陶瓷濾管被固定在固定板上,含塵高溫煙氣由外表面向內表面通過觸媒陶瓷濾管。隨著塵餅越積越厚,觸媒陶瓷濾管的內外壓差越來越大,當觸媒陶瓷濾管的壓降達到設計壓降時,啟動空氣壓縮設備,利用壓縮空氣反吹,將塵餅清除掉,瞬時反向氣流及其帶來的氣壓通過噴嘴會清除掉吸附在觸媒陶瓷濾管外表面的塵餅,塵餅脫離觸媒陶瓷濾管表面后會落入灰斗中,清除了塵餅后,系統可以開始新一輪的清潔循環。

5)打開卸灰閥和氣動插板閥,將過濾器內收集的廢灰從灰斗通過出料管輸送到粉倉,再通過輸送泵和空氣壓縮設備,將部分廢灰從粉倉輸送至前端進行脫硫再利用(利用率大小不同廠家有較大差別),剩余輸送至廢料倉。

6)經過過濾器處理后的凈煙氣在引風機的作用下,進入余熱鍋爐內再次進行余熱回收,最后通過煙囪排放至大氣環境中。

相關設計要點如下:

1)注射點與過濾器之間、氨水噴射點與過濾器之間均要考慮留有足夠長的煙道,以保證熟石灰與污染物的充分反應、氨水與煙氣的均勻混合。

2)操作溫度可控制為350 ℃左右,瞬間高溫≤420 ℃,經濟操作溫度在300~360 ℃之間。

3)過濾器殼體采用玻璃纖維保溫棉保溫,卸灰閥宜采用鎖氣或星型卸灰閥。

4)過濾器內應規劃加熱裝置,保持艙內溫度,避免停機時降至露點溫度時造成水氣凝結。

5)觸媒陶瓷濾管整體烘干而成,布置結構采用自撐式,其結構布置見圖2。

3 工程應用

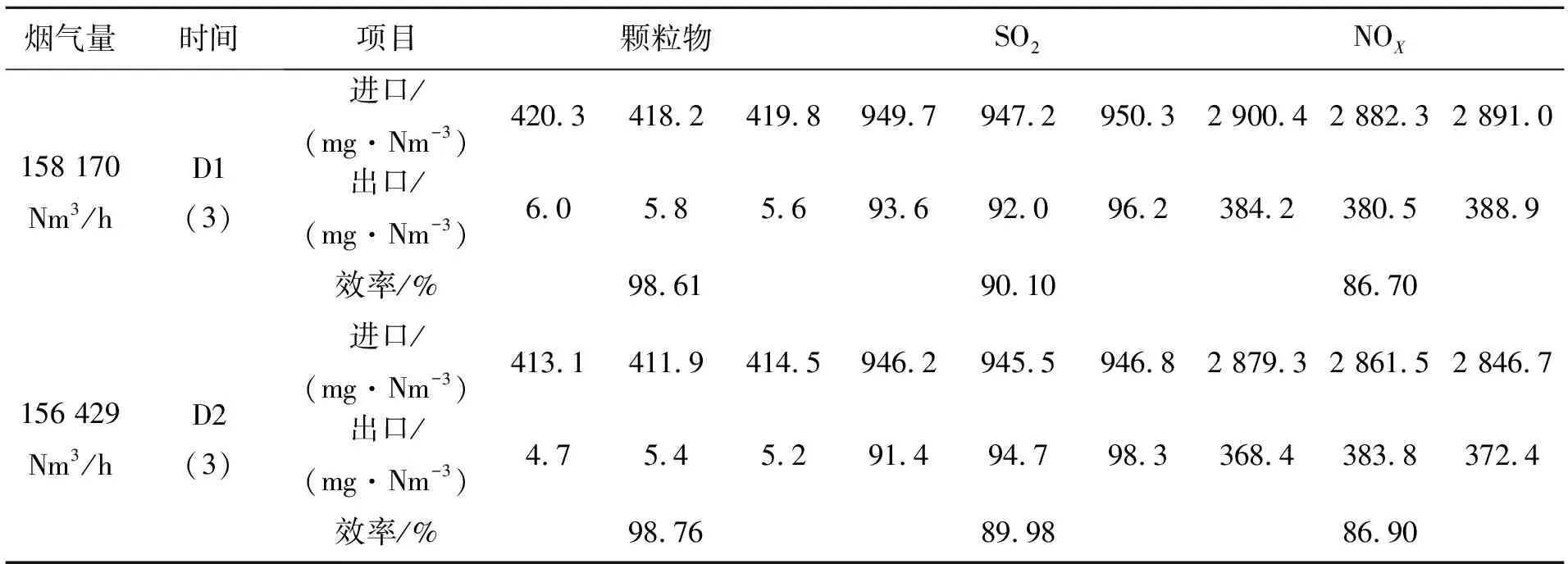

某1 200 t/d平板玻璃生產線,煙氣治理采用觸媒陶瓷濾管一體化脫除技術,原始煙氣參數、設計目標值見表2。系統正常運行時鈣硫比保持~3.0。觸媒陶瓷濾管區域設計過濾風速~1 m/min,過濾面積為9 000 m2,濾管長度為3 m,對應根數為6 000根,不同的廠家陶瓷濾管數量差異較大。濾管設計10個箱體進行安裝布置,單個箱體占地面積為7 m(長)×5 m(寬),總占地約400 m2,可根據實際場地要求進行組合式安裝。整個系統的設計阻力為3 000 Pa。

工程投運后,對現場實際運行情況進行采樣測試。顆粒物采樣測試參照重量法并改進,全程加熱前置采樣,把顆粒物收集到撞擊器內的收集膜和濾膜上,采樣前后用同一臺十萬分之一分析天平稱重。SO2、NOX參照網格法采樣并改進[12],進、出口均中間垂直選取1個測孔,每個測孔布置0.5 m、1.0 m和1.5 m不同深度的3個測點。測試結果見表3。

表2 煙氣參數與設計目標值

注:標干8%O2

表3 主要污染物濃度與去除效率

注:標干8%O2

從表3可以發現,觸媒陶瓷濾管一體化脫除技術對顆粒物的去除效果顯著,在入口濃度>400 mg/m3的情況下,出口濃度能夠穩定控制在10 mg/m3以下。陶瓷濾管在實際應用案例中具有很高的除塵效率,顆粒物的排放濃度可以控制在<5 mg/Nm3[13],甚至可以控制在<1 mg/Nm3。所以應加強陶瓷濾管精細化控制,通過改進入口導流板提高氣流均布性,優化噴吹強度和頻率等方式提高陶瓷濾管的除塵效率。

從表3還可以發現,該一體化脫除技術對SO2的去除效率在90%左右,出口SO2排放濃度穩定控制在<100 mg/m3。常規干法脫硫工藝脫硫效率Ca/S比2.5時,脫硫效率最高能達到50%~60%[14,15]。此處脫硫效率能達到90%的原因主要有以下3個方面:1)更高的Ca/S比;2)更高質量要求的反應劑(熟石灰);3)煙氣經過陶瓷濾管過濾時,與其表面的粉餅層也發生了脫硫反應。最后,從表3發現該一體化脫除技術對NOX的去除效率在86%左右,出口NOX排放濃度穩定控制在<400 mg/m3。主要源于陶瓷濾管上附著的釩鈦系脫硝觸媒劑,不同的生產制造工藝決定不同的脫硝效率,這也是目前觸媒陶瓷濾管國產化的難點。

4 結 論

a.以觸媒陶瓷濾管為核心的多污染物一體化脫除工藝具有耐高溫、使用壽命長、占地面積小、易安裝維護簡單等優點。

b.通過工程應用研究發現,玻璃熔窯煙氣經該一體化脫除技術凈化后,可以實現出口顆粒物排放濃度<10 mg/m3,SO2排放濃度<100 mg/m3,NOX排放濃度<400 mg/m3,能夠滿足當前平板玻璃大氣污染物特別排放限值。在較好地運行工況下,顆粒物排放濃度能夠控制在<5 mg/m3。

c.隨著大氣污染物特別排放限值在平板玻璃煙氣治理工作中的實施推廣,技術更為可靠、經濟更為合理的多污染物一體化脫除技術是下一步發展的方向,應加大核心基礎材料的研發力度和國產化進程。