考慮預留維護時間的柔性作業車間調度研究*

□ 文志永 □ 蘭煜坤 □ 賀靖倫

1.中國中車股份有限公司信息化管理部 北京 100038

2.北京交通大學機械與電子控制工程學院 北京 100044

1 研究背景

生產調度是制造企業進行生產的核心環節,人們對于生產調度問題的研究大多是理想的生產環境下進行討論的[1-4],而實際的生產環境是一個復雜、動態、充滿不確定性的系統[5],因此這類理論研究和實際情況仍存在一定區別。在近期調度理論研究中,生產活動中的各類不確定性因素逐步被重視,動態不確定環境下的調度問題成為研究的一個主要方向[6-7]。當前大多數研究以調度在執行過程中沒有干擾為前提,當制造環境中出現干擾后,再采用重調度方法對資源重新分配,但是這種過度頻繁的重調度會對生產系統的穩定性造成較大破壞。造成傳統動態調度研究與生產實際難以深入結合的重要原因在于信息獲取的限制性[8]。近些年來,隨著信息傳感和信息通信等技術的發展,制造信息獲取、識別和傳輸等方面都有了顯著提高[9-12],為生產系統狀態全面獲取設備健康預測和管理提供了技術手段。鑒于此,筆者將研究考慮設備預留維護時間(RMT)的前攝性調度,以提高調度方案的穩定性。

2 調度問題描述

設備故障是生產過程中最常見的擾動之一,擾動的出現使得生產調度無法按照計劃完成,因此筆者在考慮設備健康狀態對車間調度潛在影響的基礎上,設計一種考慮RMT的調度方案。假設設備在時刻t的可靠度函數為:

式中:β和η分別為韋布爾分布形狀參數和尺度參數。

當設備的可靠度R(t)低于可靠度閾值時,預測故障發生的概率較大,需要根據加工情況安排預防性維護。

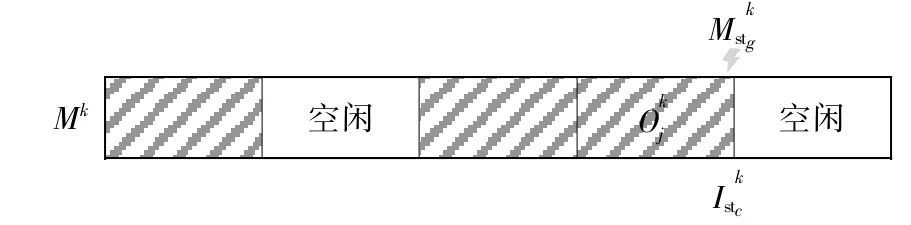

假設白色部分為設備空閑時間,其余為加工時間,g為設備預測故障索引號,k為設備索引號為設備Mk上加工的第j道工序為設備Mk第g次預測故障發生的時間為故障后維修結束的時間,c為空閑時間段索引號為設備k上第c段空閑的開始時間為該空閑結束時間為空閑時間區間。基于此,在設備甘特圖的時間軸上,預測故障出現的位置,存在以下三種情況。

▲圖1 故障發生情況Ⅰ

(1)情況Ⅰ。如圖1所示,預測故障在某工序結束時發生,且后續為空閑時間,這種情況發生的條件為這時可采用維護任務后移方式,能保證部分維護時間被空閑時間吸納。吸納的程度取決于維修時間與空閑時間的重疊程度Ok,用式(2)表示:

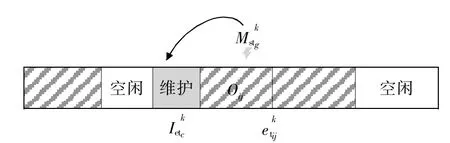

(2)情況Ⅱ。如圖2所示,情況Ⅱ為情況Ⅰ的特殊情況,這種情況發生的條件為為工序Oij在設備Mk上加工結束的時間,i為任務索引號。這一情況發生時會導致停工,且可能造成后續關聯工序的延期。

▲圖2 故障發生情況Ⅱ

(3)情況Ⅲ。如圖3所示,故障在某工序加工期間發生,假設正在加工的工序為Oij,這種情況發生的條件為為工序Oij在設備Mk上加工開始的時間。這種情況不僅會導致停工,而且會使正在加工的工件報廢。

▲圖3 故障發生情況Ⅲ

基于以上分析可得出,故障發生的條件有兩種:①故障在某工序結束時發生,滿足條件② 故障在加工進行時發生,滿足條件

針對情況Ⅰ,可采用如圖4所示的維護任務后移方法對故障進行規避。針對情況Ⅱ,可選擇維護任務前移或者在該工序結束時插入空閑時間維護任務的方法對故障進行規避。針對情況Ⅲ,可采用如圖5所示的維護任務前移方法對故障進行規避。

3 調度策略

在RMT調度策略設計前,先假設設備可靠度閾值為Thk,min,這是判斷設備是否需要進行維護的控制閾值。可靠度寬放因數為bk,即設備可靠度值在寬放區間[Thk,min(1-bk),Thk,min(1+bk)]的范圍內均可安排維護。 總體包括兩個流程,首先在初始任務生成之后對設備可靠度函數判斷,確定是否需要維護;其次確定維護任務的移動方式。令設備在工序Oij結束時的累積加工時間為該累積加工時間對應的可靠度計算值為達到可靠度閾值的累積加工時間為具體步驟如下。

▲圖4 維護任務后移

▲圖5 維護任務前移

(1)調取原調度方案,初始化參數。

(2)從第一臺設備開始,對每臺設備上的工序依次遍歷,依次計算每道工序Oij的開始時間結束時間工序加工時間pij、加工該工序前設備的累積運行時間某設備可靠度閾值為Thk,min,設備k上的預防性維護時間為設備k維護次數為

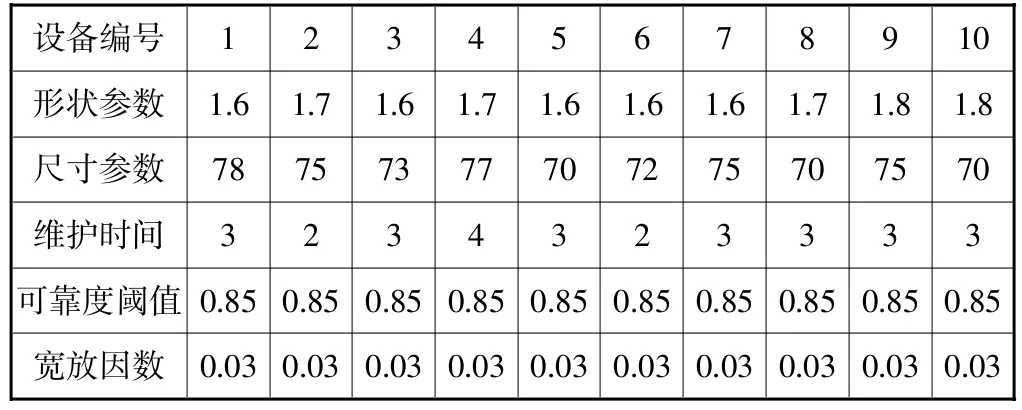

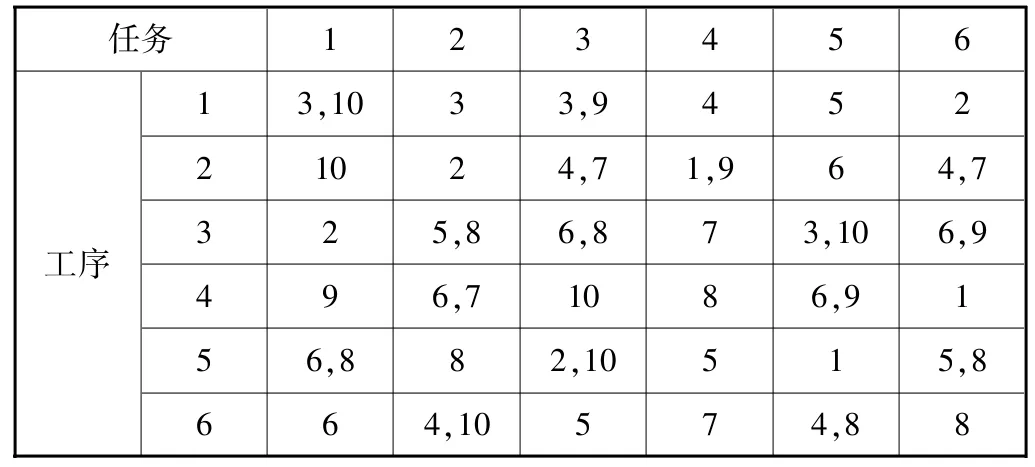

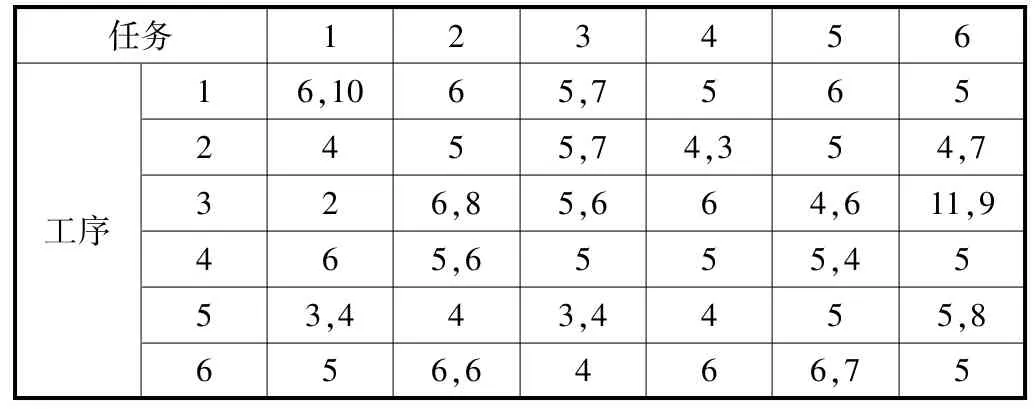

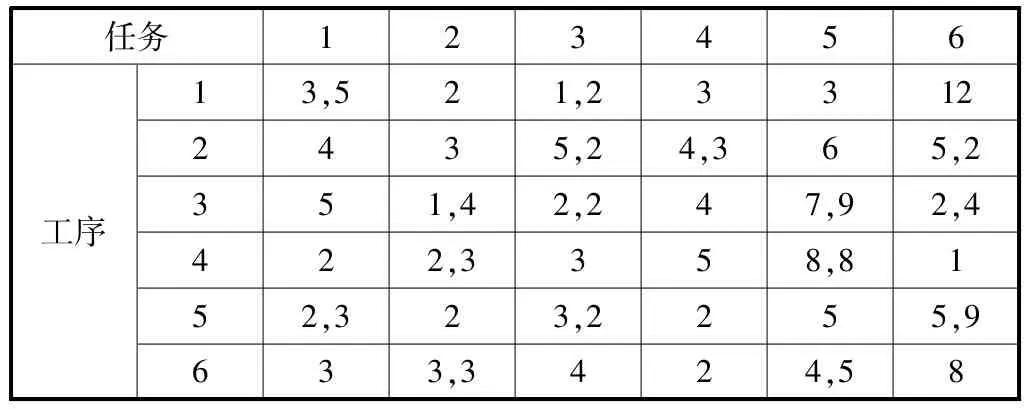

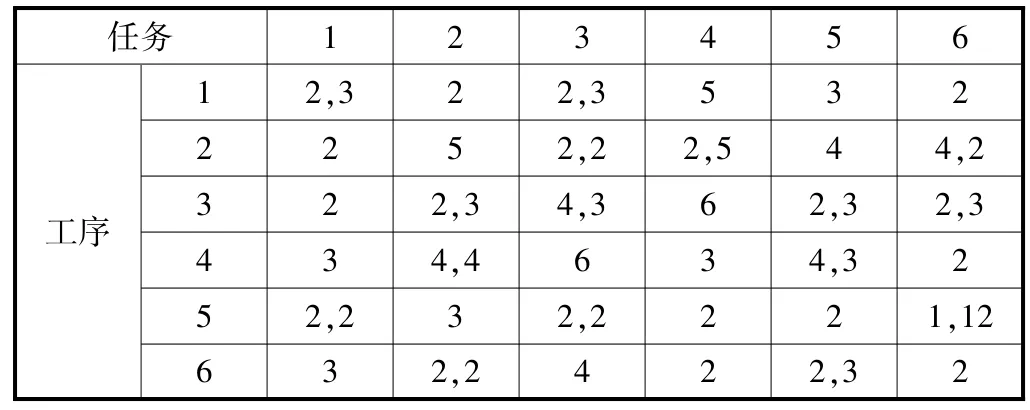

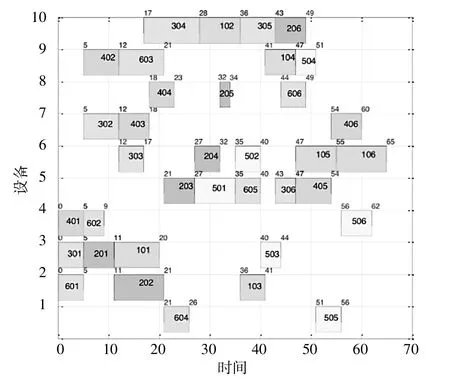

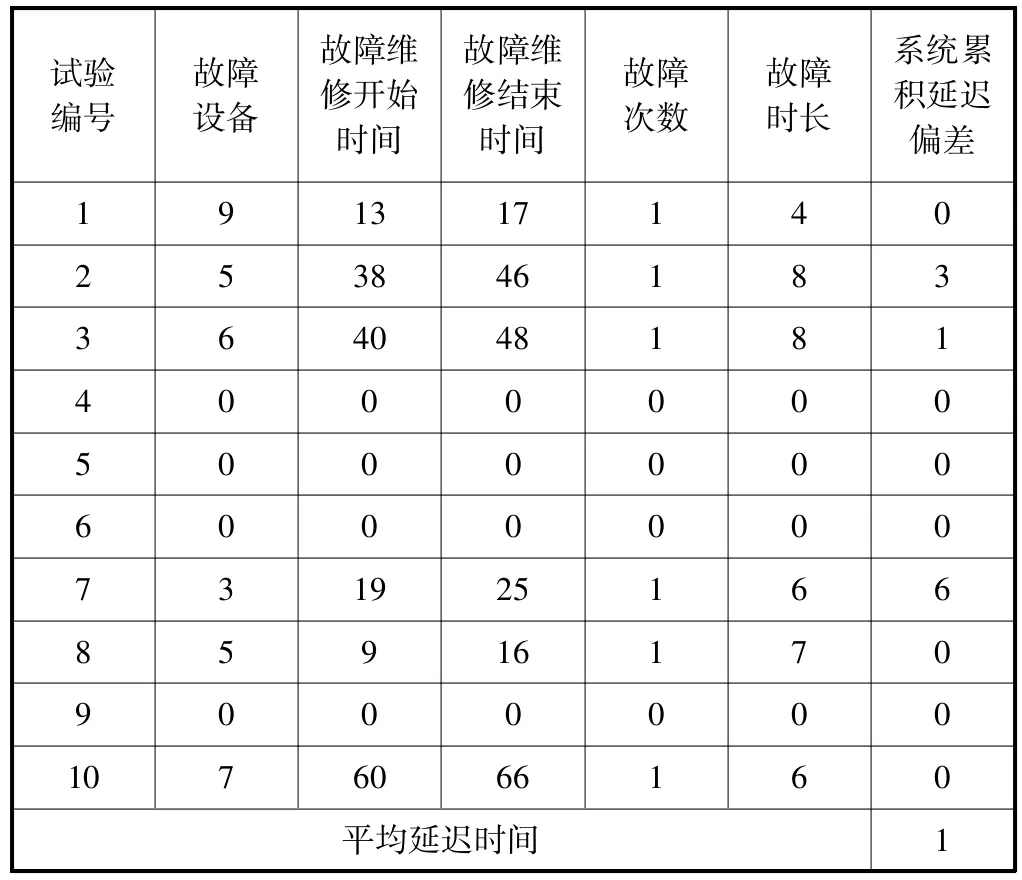

如果R(Tkij+pij) (4)檢查是否還有尚未進行檢查的工序,如果有,返回第(2)步;如果沒有,操作結束。 調度模型包括兩個部分:優化目標和約束條件。在優化目標方面,統籌考慮兩個指標:任務成本C、任務加工質量Q。 主要包括任務的延期懲罰成本C1與任務的加工成本C2。系統中所有任務的延期懲罰成本為: 式中:Fi為任務Ji的完成時間;di為交貨期限;Exti為延期懲罰成本。 加工成本包括固定的原材料成本和工序的加工成本。工序的加工成本與設備有關,是工件占用設備產生的生產費用,包括人工、設備及能源費用。任務的總加工成本為: 式中:Cos1i與分別為工序Oij的原材料成本和加工成本;xijk?{0,1},當 xijk=1 時,表示工序 Oij在該設備上加工,當xijk=0時,表示工序Oij不在該設備上加工;Ni為第i個任務的工序數量。 加工質量是對設備完成相同類型工序所達到的加工精度等質量的評價,其總加工質量為: 綜上所述,系統的初始調度目標為F=(minC1,minC2,maxQ)。 柔性作業車間需要滿足的假設與約束條件如下。(1)所有設備在零時刻時均可以使用。 (2)任務在不同設備上的加工時間已知,假設加工時間中包含了準備時間與搬運時間。 (3)任務的不同工序之間存在加工順序的先后約束。 (4)任務在同一時間只能在一臺設備上進行加工。 (5)一個設備同一時間只能加工一個任務。 調度模型采用遺傳算法進行求解,染色體編碼、適應度函數與遺傳操作方法如下。 染色體編碼方式采用基于工序與設備的整數雙層編碼方式。第一層編碼為任務工序層,用于確定任務各道工序的位置。第二層編碼為設備層,用于確定每道工序所選擇的加工設備。第一層編碼中,基因總數為待加工的總工序數,數字代表任務編號,任務的工序編號為該數字出現的次數。如圖6所示,第一層編碼串中前三個數字1、1、3依次表示任務J1的第一道工序O11、任務J1的第二道工序O12、任務J3的第一道工序O31,依次類推。在第二層編碼,即設備層匹配編碼中,前三個數字1、3、3依次表示設備 1、設備 3、設備 3,依次類推。 ▲圖6 整數雙層編碼 采用加權法構造適應度函數。由于各調度目標具有不同的量綱和量級,因此需要對它們進行歸一化處理,計算式為: 式中:qi為歸一化處理之前的指標值。 越大越好的正指標,用式(6)中第一個式子計算,越小越好的逆指標,用式(6)中第二個式子計算。 適應度函數為: 采用錦標賽的選擇操作,每次隨機從父代種群中選擇兩個染色體,選擇適應度函數最高的個體進入下一代種群。 任務層與設備層各自分別進行交叉操作,首先在種群中選擇兩條待交叉操作的雙親染色體;然后在任務編號區間內產生兩個隨機數r1、r2,將雙親染色體中非r1、r2的剩余基因片段另存,原雙親染色體中非r1、r2的基因片段變為0;最后交換兩條染色體,將取出的基因片段插入新染色體中。 采用反轉變異操作,在種群中隨機選擇染色體,在染色體長度區間內產生隨機數r1、r2作為染色體變異的起點與變異的長度,并找到變異片段,將染色體對應片段倒排列。 假定一個擁有10臺設備的柔性作業車間,生產任務類型有6種,表1為設備可靠度相關參數,數值均無量綱。為驗證RMT調度策略的有效性,對6個任務進行試驗。任務相關信息見表2~表6。 表1 設備可靠度函數相關參數 表2 任務信息 表3 工序可選設備列表 表4 工序加工時間列表 圖7和圖8分別為不考慮RMT和考慮RMT的調度方案。黑色部分表示設備需要進行預防性維護的時間。通過蒙特卡羅仿真方法,對生產過程進行仿真。當設備發生故障后,進行維修,設備進行預防性維護與故障維修后均認為恢復如新,故障修復時間服從4~10間的均勻分布。 表7與表8分別為兩種方案的故障設備、故障開始時間、故障結束時間及該周期內因為設備故障而導致的系統累積延遲偏差。 表5 工序加工成本列表 表6 工序加工質量列表 ▲圖7 不考慮RMT調度方案 ▲圖8 考慮RMT調度方案 表7 不考慮RMT設備故障仿真結果 表8 考慮RMT設備故障仿真結果 由試驗結果可知,由于安排了預防性維護,仿真過程中考慮RMT的調度方案,其故障發生次數要明顯少于對比方案,故障發生后進行重調度的延遲時間均短于對比方案,證明了筆者所提出的考慮RMT的調度方案優于對比方案,具有可行性,同時也提升了調度方案的魯棒性。 以設備故障為代表的不確定因素是影響生產效率與計劃制訂的主要因素,傳統車間由于缺少準確的信息獲取機制,無法預先針對不確定因素進行合理預防。基于此,筆者針對設備故障擾動提出RMT調度策略,將車間作業調度問題和機器預防維修時間進行集成考慮。分析了設備故障對車間調度的潛在影響,設計了考慮RMT的調度策略流程、調度模型及求解算法,通過案例分析驗證了所提出的方案是一種兼具調度效率性能與魯棒性能的調度方案,對理論研究與實際生產都具有一定意義。4 調度模型

4.1 任務成本C

4.2 任務加工質量Q

5 調度模型求解

5.1 染色體編碼

5.2 適應度函數

5.3 遺傳操作

6 案例分析

7 結束語