新疆JBK水電站岔管有限元分析計算

陳 剛

(新疆水利水電勘測設計研究院,烏魯木齊 830000)

水力發電是將高水位的勢能轉化為轉子的機械能,根據磁生電原理由轉子的機械能轉化為電能。由于一臺發電機組無法滿足水電站配電需求,而需要多臺機組同時發電,但修建發電洞成本很高,不建議一臺機一條洞。目前,水電站一般是采用1洞2~5機的形式進行發電,很明顯出洞口分岔處是關鍵部位。如果設計不合理將會導致局部應力集中,鋼岔管受力不均勻,最終導致水頭損失。若局部漏水嚴重時,甚至可能爆管,這將對下游發電廠房機組人員安全造成嚴重威脅。因此,對該分岔處的鋼岔管結構進行優化設計非常必要。

1 工程概況

JBK水電站工程由攔河大壩、泄洪、引水建筑物及地面廠房等主要建筑物組成;大壩為砼面板堆石壩,攔河壩為1級建筑物,溢洪洞、深孔泄洪洞為2級建筑物,發電洞及電站廠房為3級建筑物。攔河大壩設計洪水標準為100年一遇,洪峰流量為1 184.89 m3/s;校核洪水標準2000年一遇,洪峰流量為2 164.51 m3/s。廠房設計洪水標準為50年一遇,洪峰流量為1 047.70 m3/s;校核洪水標準為200年一遇,洪峰流量為1 321.54 m3/s。

JBK水電站發電洞鋼岔管承受的水壓力為1.7 MPa,是一個復雜的空間結構,對工程安全非常重要。為此,必須采用有限元法對鋼岔管原方案的管壁和肋板應力進行校核,驗證原設計方案是否滿足規范中允許應力要求。

由于根據規范中經驗公式得出的鋼岔管基本體型參數以及管壁厚度[1],無法較為合理地假設邊界條件,錐管頂端處以及肋板與錐管焊縫處均無法考慮鋼岔管整體應力分布,更無法計算出細部的應力集中[2,3]。隨著計算機硬件及軟件水平的提高,有限元計算分析方法在水利設計及優化時得到廣泛應用。本次采用大型商業軟件ABAQUS進行三維有限元分析計算其中最大的1#卜型鋼岔管的受力狀態,驗證設計是否滿足鋼岔管運行及試驗狀態下的應力需求[5]。

2 幾何參數

新疆JBK水電站1#岔管采用卜型內加強月牙肋岔管,分岔角68°,主錐、支錐各由3節錐管過渡,岔管公切球內半徑3.617 4 m,采用07MnCrMoVR鋼,岔管厚度32 mm,肋板厚度72 mm。運行工況內水壓力為1.7 MPa,1#鋼岔管具體參數見表1。

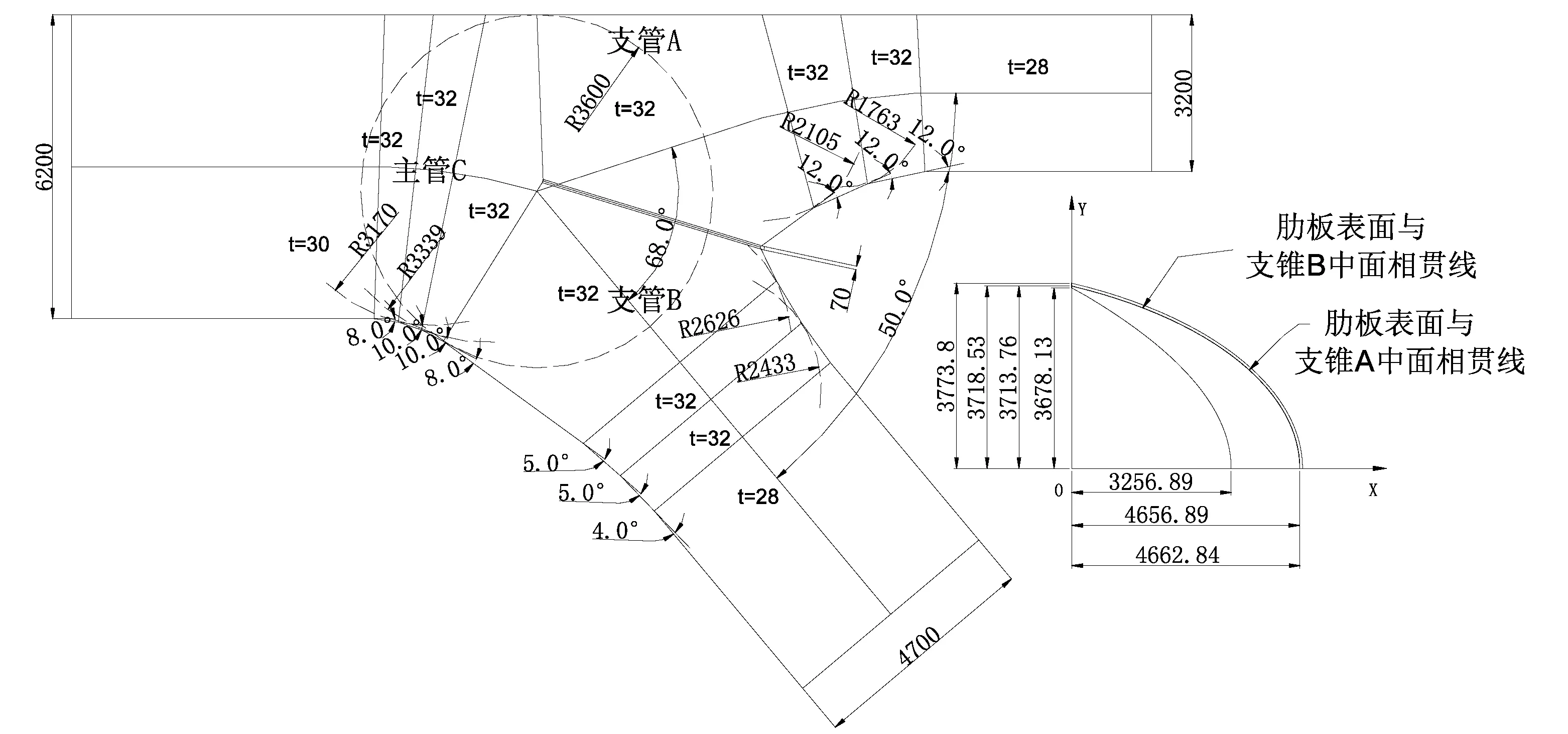

新疆JBK水電站1#岔管采用卜型內加強月牙肋岔管平面尺寸圖見圖1,并用此圖建立模型。

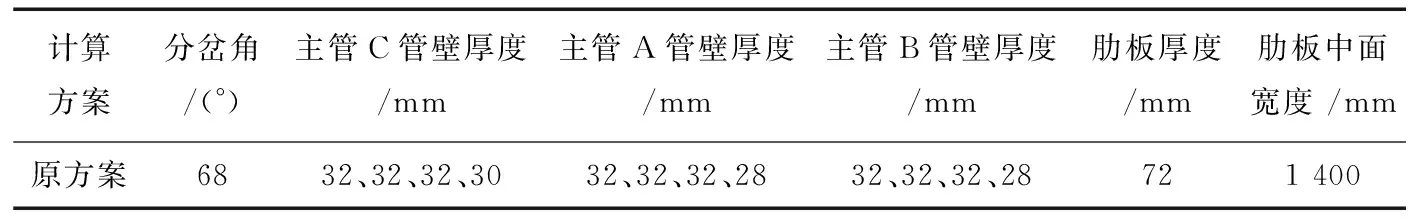

表1 鋼岔管原方案幾何參數尺寸表

圖1 發電洞鋼岔管平面布置圖

鋼岔管各個管節用數字編號表示,管殼應力控制點選擇各個管節母線的轉折部位,用字母表示,分別為A、B、C、D、E、F、G、H、I點,中心分叉處為A點,見圖2。

圖2 卜型鋼岔管及肋板平面布置圖

3 邊界條件

為減少邊界約束對鋼岔管主體應力的影響,主直管和支直管長度分別取公切球半徑的兩倍以上[1]。在運行工況下,各管節厚度及梁厚度均扣除2 mm的銹蝕磨損裕度,假定3個直管管口,因管道和回填混凝土的限制,無軸向位移。

在水壓試驗工況下,依規范規定水壓試驗壓力為1.25倍設計壓力,即岔管管內壁承受2.125 MPa內水壓力;結構厚度不扣除銹蝕磨損裕度,采用最后優化方案的結構參數進行計算,水壓試驗工況,在主支管端加悶頭。

4 強度條件

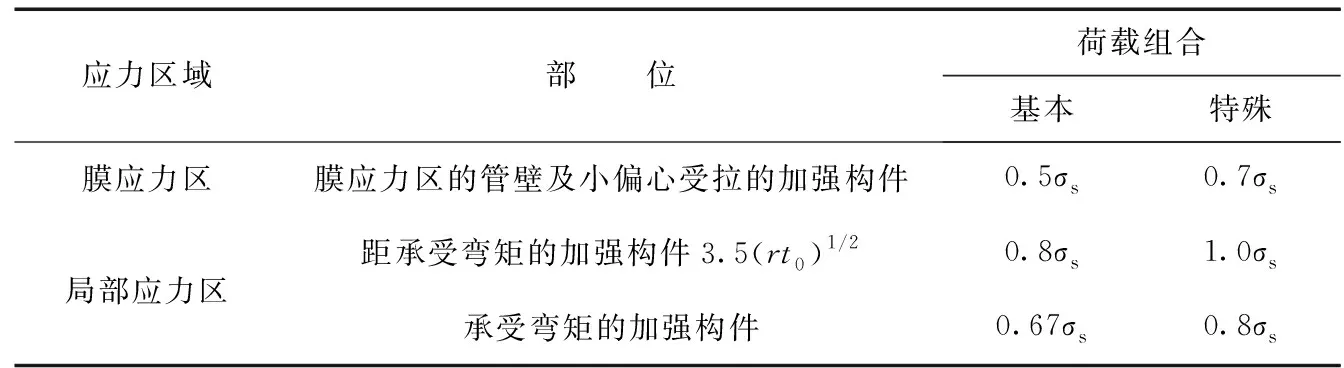

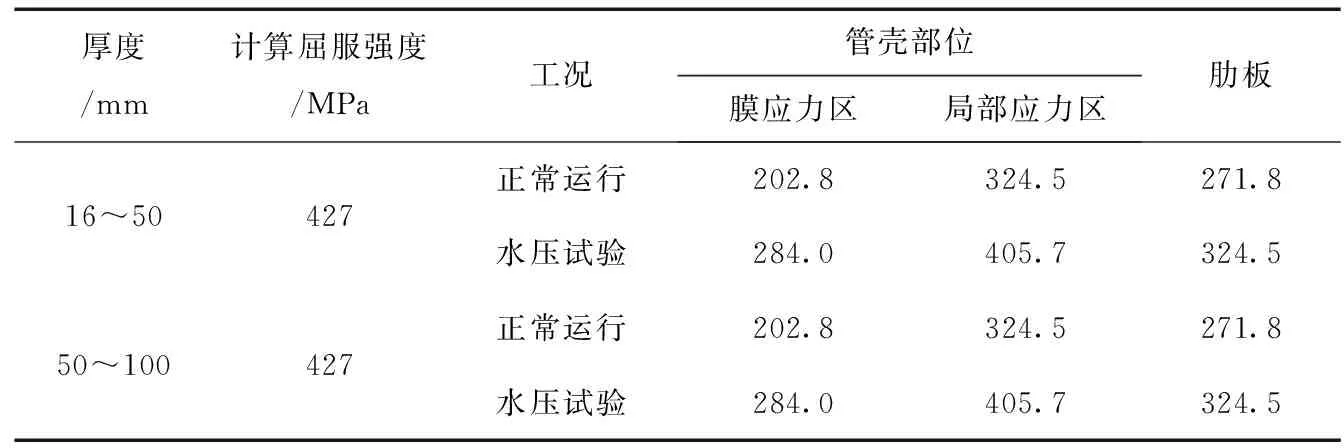

應力控制按照規范[5]中式6.1.3規定執行,即按照第四強度理論計算公式(1)的等效應力應該小于等于允許應力與焊縫系數的乘積,根據規范確定焊縫系數φ=0.95。管壁不同部位的允許應力控制標準見表2、表3,計算時需依據鋼岔管各個部位的不同應力類型,進行應力校核。

表2 允許應力取值

表3 07MnCrMoVR鋼材允許應力

注:表3中應力單位均為MPa。

5 有限元計算分析

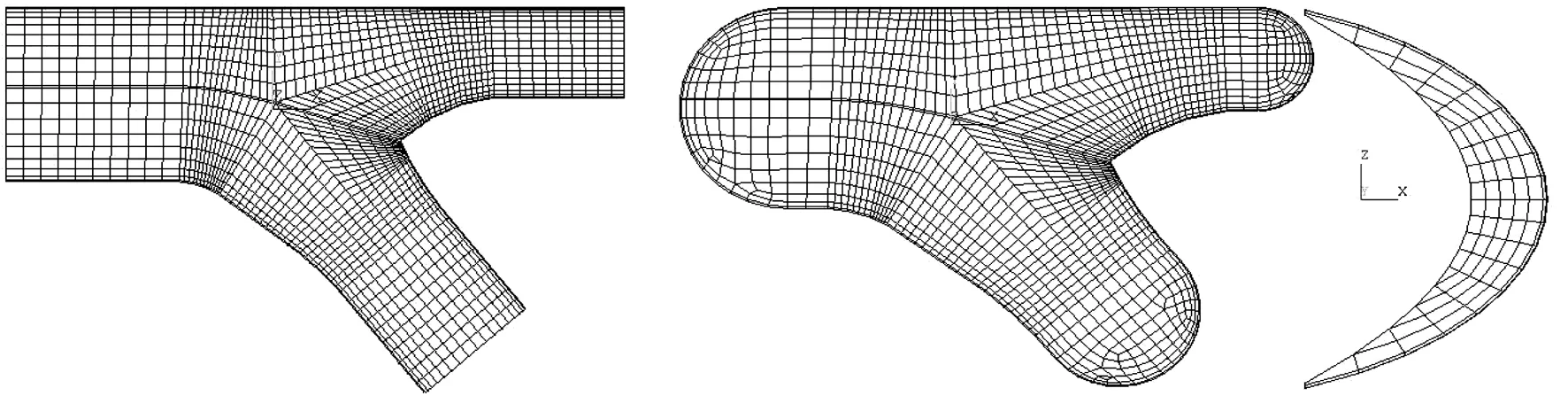

根據邊界約束長度取為公切球直徑1.5倍,單元類形為考慮橫向剪切應變的曲面殼單元[1-4,7],再將鋼岔管殼體結構劃分為相應網格密度的四邊形網格[6,8-9],節點總數為8 642個,單元總數為7 986個,運行工況體型及試驗工況體型離散后模型見圖3。

圖3 1#鋼岔管原體型方案運行工況及試驗工況管殼和肋板網格

6 成果分析

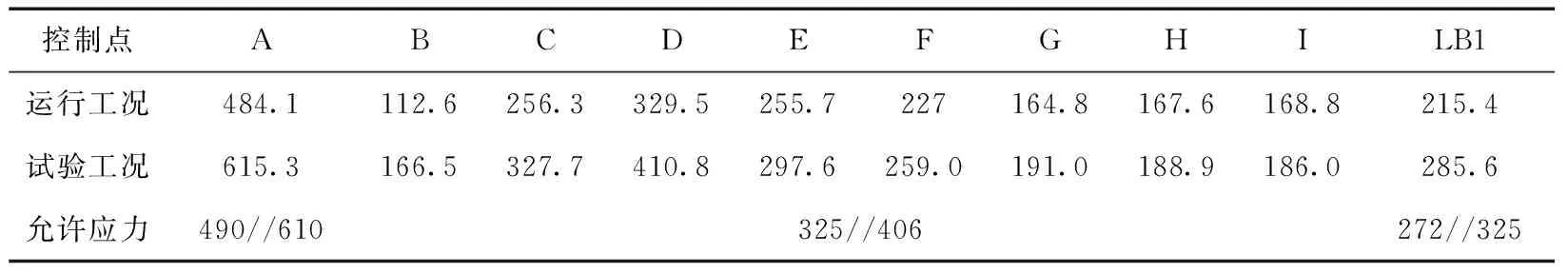

由于半錐頂角與肋板厚度選用不合適會導致管殼應力不均勻度較大,即應力差較大,通過調整半錐頂角方法,降低腰線處管殼高應力,之后降低肋板厚度,釋放一部分管殼變形量,有助于肋板分擔更多的應力,計算成果見表4。

表4 正常運行工況1#鋼岔管關鍵點Mises應力 /MPa

從正常運行工況的計算結果來看,1#岔管殼中面最大Mises應力為329.5 MPa,出現在基本錐與主管過渡錐相接處的D點,大于鋼材的局部膜應力的允許值325 MPa;管殼表面峰值應力為484.1 MPa,小于鋼材的局部膜應力加彎曲應力的允許值490 MPa;肋板最大Mises應力為215.4 MPa,小于相應局部膜應力允許值272 MPa。這說明1#岔管原方案的管壁厚度和肋板尺寸在正常運行工況下不安全。

從試驗工況的計算結果來看,1#岔管殼中面最大Mises應力為410.8 MPa,出現在基本錐與主管過渡錐相接處的D點,大于鋼材的局部膜應力的允許值406 MPa;管殼表面峰值應力為615.3 MPa,大于鋼材的局部膜應力加彎曲應力的允許值610 MPa;肋板最大Mises應力為285.6 MPa,小于相應局部膜應力允許值325 MPa。這說明1#岔管原方案管壁厚度的表面峰值應力已超過鋼材屈服強度,在試驗工況下是不安全的,在優化工作中應予以加強鋼岔管體型強度或修改體型。

7 結 論

1) 按照規范結構力學方法所得原設計方案計算成果,對于大型和重要的水電站,這種計算方法不能滿足要求。目前,采用有限元分析方法設計鋼岔管早已為工程界所接受,有限元法可以較為精確地求得管殼及肋板局部的應力大小及應力分布情況,模擬岔管各個部位的變形情況,特別是能夠反映岔管局部范圍的應力集中情況,可為比較精確的岔管設計提供可靠的依據。

2) 從計算結果來看,采用傳統規范法設計的鋼岔管體型管殼表面大部分控制點的應力基本滿足規范要求。但是對于復雜的焊縫處來說,如腰線部分以及A點錐管相交處,這里的應力集中值無法計算,原設計體型在運行工況以及試驗工況鋼岔管管壁應力不滿足規范要求,所以非常有必要對此類鋼岔管進行有限元優化分析。