鋁電解中陽極效應的原因分析及控制措施探討

(中國鋁業連城分公司,甘肅 蘭州 730335)

1 陽極效應的危害

(1)在工業電解槽上,陽極效應發生時電壓上升(一般為30~50V),在高電壓和高電流密度下,電解質和陽極都處于過熱狀態。大大增加了能源的浪費,W=UIT=30*500*0.05=750kwh/次。( 按 照 目 前 普 遍500KA電解槽每個效應持續3分鐘且平均電壓為30v計算)(0.3355*500*24*0.92=3704kg,噸鋁單耗增加202 kwh電,成本增加81元)同時,破壞了正常電解槽的能量平衡和穩定的爐膛。

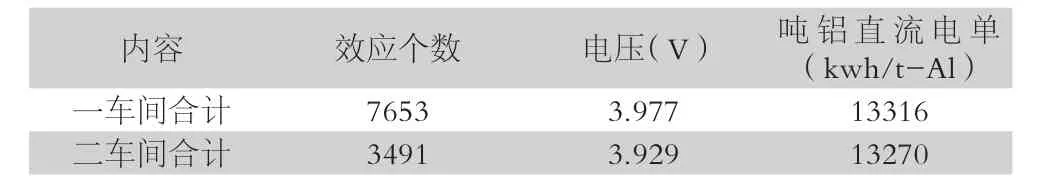

(2)陽極效應對相關指標的影響

表1

以上數據為某系列5月份效應總數及工作電壓、噸鋁直流電單耗的對應關系。

2 陽極效應相關理論基礎

2.1 陽極效應機理

在電解冰晶石-氧化鋁熔體的條件下,采用炭陽極時,只有當電解質中氧化鋁的濃度降低到某個限度(例如Al2O30.5%)時,才會產生陽極效應,此時陽極的電流密度超過該條件下的臨界電流密度。為什么陽極電流密度會增大,主要是陽極的導電面積減小了,導電面積減小的原因歸結于電極和電解質的界面性質發生了變化。當氧化鋁濃度降低時,電解質同炭陽極之間的濕潤性變差,析出的氣體容易進入陽極和電解質的界面上,隨著陽極氣泡的逐漸增多,由小氣泡聚合成較大氣泡,形成連續的氣體膜,由于氣體的絕緣性,阻礙了電流的通過。當陽極的導電面積有相當部分被氣膜覆蓋,其有效面積減少,使其電流密度增大,超過該條件下的臨界電流密度,于是陽極效應發生。在陽極電流密度升高的同時,陽極電位也相應增高,達到氟離子放電的電位,可先后生成絕緣的表面化合物CxFy(先后以氣體CF4,C2F6排放),它們的存在使陽極的界面性質變差,使氣體能夠停留在界面上。

2.2 鋁電解陽極效應的外觀特征

①在陽極周圍發生明亮的小火花,并帶有特別的響聲和吱吱聲;②陽極周圍的電解質有如被氣體撥開似的,陽極與電解質界面上的氣泡不再大量析出,電解質沸騰停止;③排出的氣體除CO和CO2外,還有炭氟化合物氣體如CF4和C2F[1]。④在恒電壓供電情況下,陽極效應發生時電解槽系列電流急劇降低。

3 發生陽極效應的類型

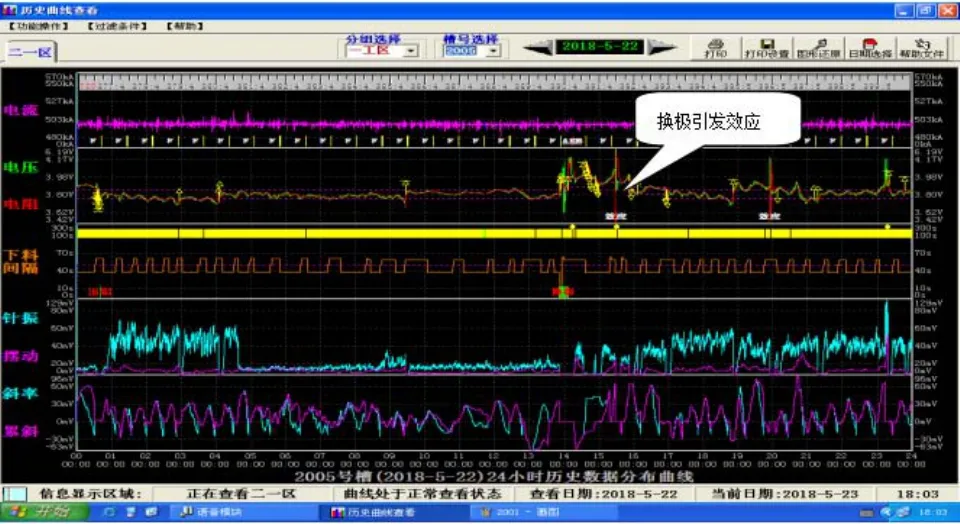

3.1 換極作業過程中的陽極效應

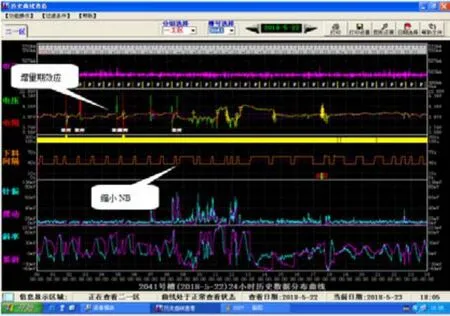

圖1 換極引發效應圖

①氧化鋁濃度較低,吊開陽極,陽極電流密度必然增大,且很容易當其大于此低氧化鋁對應的低臨界電流密度,由此引發陽極效應。②電解質水平偏低,吊出陽極,電解質回落后,增大陽極電流密度,(電流導電面積小)從而引發陽極效應。見現場圖1。

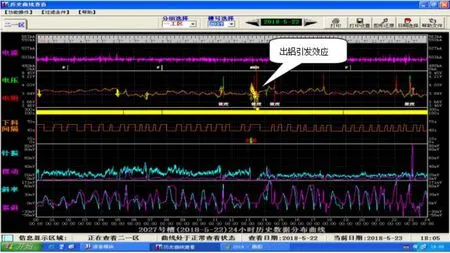

3.2 出鋁過程中的陽極效應效應(見圖2)

①與計算機聯系(按槽控機上的“出鋁”鍵)時機不當,過早或過晚。此時鋁液回落,而陽極未同步下降,結果:電解質回落,陽極電流密度增大,當其大于臨界電流密度時,便引發陽極效應。②因出鋁是過量加工,此時過料量不夠,造成陽極效應。③因出鋁會帶走大量熱能,加之有冷料滑入,導致槽溫走低,對槽溫本就偏低的槽子此時極易發生陽極效應。

圖2 出鋁引發效應圖

3.3 減量期發生的陽極效應

①電壓擺時,一方面實施欠料加工(減量期),另一方面上抬陽極。如果電壓擺時間過長,欠料時間過長,上抬陽極過多,則一方面電解質中氧化鋁濃度降低,使臨界電流密度降低;另一方面,上抬陽極后,實際電流密度增大。此時,陽極電流密度很容易大于臨界電流密度,于是引發陽極效應。②誤操作,工作中誤按“扎邊”等會減量加工的大操作,致使不該減量時減量了,結果電解質中氧化鋁濃度不斷降低,引發陽極效應。

3.4 增量期發生陽極效應 (見圖3)

①下料口過硬、過小,發生堵卡現象:即氧化鋁未下到電解質中,盡管程序發出“增量”指令,槽控機也不斷“增量”加工,電解質內氧化鋁濃度仍然很低,于是產生了陽極效應。②下料器性能不良,且下料量長期偏小,盡管大部分時段都在“增量”加工,仍可能在“增量期”發生陽極效應。③電解質“不干凈”(槽內炭渣多、“臟料”多):氧化鋁浮在炭渣上,未全部進入到電解質內(電解槽一般會進入“增量期”),使電解質與炭陽極界面張力過大,氣泡不易排出,產生陽極效應。④停電(或降負荷)時間過長,槽溫下降較嚴重,僅管此時可能處于“增量加工期”,仍可能發生陽極效應。⑤基礎NB設定偏大:當進行了“換極”、“抬母線”等大操作后,控制程序在進行重新“尋跡”時需采用基礎NB,如此時基礎NB設定偏大太多,之后的“過量加工”很可能是“積重難返”,來不及“補救”,于是在產生了多個AEPB(效應預報加工)后仍發生了陽極效應,盡管此時處于“過量加工期”。參數設定不合理:在進行“抬母線”、“出鋁”等需“過量加工”的操作時,由于過量比例不合理,未達防范效應的目的,也就說:“量不夠,質難變”。

圖3 NB設定大引發增量期效應圖

4 降低陽極效應次數的措施

4.1 加強自控系統的預報

現代鋁電解槽的自動控制中已經有陽極效應預報程序,它是根據氧化鋁濃度和電解槽電阻的關系曲線進行控制的。與此同時,同點式下料技術配合,可以做到陽極效應的預報,并控制每天的效應次數為最低。由于氧化鋁濃度同槽電阻的關系曲線中,槽電阻除氧化鋁濃度因素外,還受其它因素的影響,因此該曲線不能精確反映出電解槽中氧化鋁濃度的真實變化。因此還需作進一步改進。

4.2 規范現場操作

現場操作過程中,提高換極精度,減少異常物料落入電解槽,加強炭渣和殼面塊打撈,減少換極操作時間,做好電解槽保溫。同時加強巡視力度,隨時保證打殼下料系統正常,避免因設備等問題造成電解槽氧化鋁濃度偏低,引發突發效應。特別是加強夜班巡視力度(設備穩定性)。

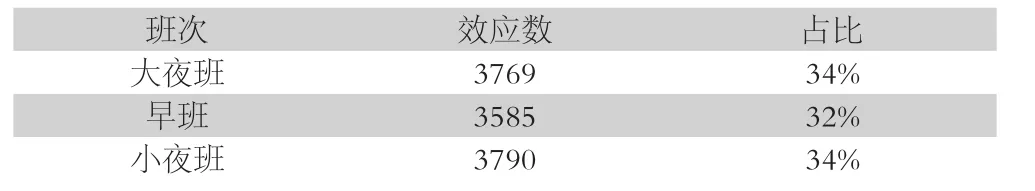

下表為某廠房2018年5月三個班次效應統計結果。

表2

4.3 合理保持參數設定

現場工程技術人員,勤看監控曲線,并在掌握現場情況的前提下,及時準確的修改下料間隔等參數,減少因參數設定不合理引發效應。

4.4 加強供電管理

對于鋁電解生產而言,穩定良好的供電在生產中可以很好的降低突發陽極效應次數。目前廣泛應用的不停電停開槽技術就是其中很成功的范例,另外還有穩定的系列電流,也能保證電解槽整體電流穩定[2]。

5 結論

①通過對陽極效應類型的分析總結,從根本上來降低陽極效應發生的機會。②通過合理的預防措施可以很好的降低陽極效應系數,直至實現零效應生產。