縫合密度對縫合C/C-SiC-ZrC復合材料的力學性能的影響

李 杰 閆聯生 張 強 虎 琳 郭曉波 王 毅

縫合密度對縫合C/C-SiC-ZrC復合材料的力學性能的影響

李 杰 閆聯生 張 強 虎 琳 郭曉波 王 毅

(西安航天復合材料研究所,西安 710025)

采用碳纖維無緯布縫合預制體,經“CVI+PIP”混合工藝制備了縫合C/C-SiC-ZrC復合材料。比較不同縫合密度對C/C-SiC-ZrC復合材料力學性能的影響,并通過掃描電子顯微鏡(SEM)觀察復合材料斷口的微觀形貌。結果表明,在一定范圍內,隨著縫合密度的提升,縫合C/C-SiC-ZrC復合材料的拉伸強度有所下降,然而剪切強度有明顯提升,最大可達24.94MPa。從SEM結果可以看出,無緯布縫合C/C-SiC-ZrC復合材料的拉伸破壞有明顯假塑性斷裂特性,在剪切載荷作用下,向纖維可有效抑制材料層間分層損傷。

縫合密度;C/C-SiC-ZrC復合材料;力學性能

1 引言

陶瓷基復合材料具有優良的力學性能,耐高溫、耐燒蝕,成為制造高超聲速飛行器燃燒室的熱防護材料之一。復雜形狀的陶瓷基復合材料熱結構部件的制備工藝以及工程化應用研究在近二十年來倍受各國關注,已經成為當下的研究熱點[1~4]。目前應用于復雜形狀的陶瓷基復合材料熱防護構件已實現了工程化生產的纖維預制體主要有3D編織預制體、針刺預制體等[5~7]。其中,3D編織預制體增強陶瓷基復合材料的碳纖維體積分數高,纖維的取向性較高,相比較于傳統的陶瓷基復合材料,其彎曲強度和剪切強度有顯著的提升,同時也提高了構件的結構整體性。但3D編織復合材料也有不可忽視的缺點:致密化效率低,工藝成本太高,難以制備大型部件[8]。針刺預制體增強陶瓷基復合材料有3D編織復合材料不可比擬的優點:致密化效率高,復合材料制備周期短,工藝成本較低,可制作大型構件,同時針刺C/C-SiC復合材料比編織結構(3D或2.5D)的C/C-SiC 復合材料的抗氧化燒蝕性能更好[9,10];并且針刺預制體C/C-SiC-ZrC復合材料適合制備復雜形狀構件,易于工程化。西安航天復合材料研究所進行多年針刺預制體增強C/C-SiC-ZrC復合材料研究,并已在超燃沖壓發動機燃燒室內層得到應用,但是針刺結構燃燒室承載能力較差,難以滿足更高的超燃沖壓發動機燃燒室熱構件的承載需求,亟需更高強度的縫合C/C-SiC-ZrC復合材料。國內至今尚未對縫合C/C-SiC-ZrC復合材料的性能展開研究[11~14]。

本文采用turfing縫合方式將二維無緯碳布鋪層制備成不同縫合密度的縫合預制體,然后通過“CVI+PIP”混合工藝制備縫合C/C-SiC-ZrC復合材料。探究縫合密度對縫合C/C-SiC-ZrC復合材料拉伸性能和彎曲性能的影響規律,進一步闡釋了縫合工藝參數對復合材料的力學性能影響機理,為提高復合材料層間剪切強度提供設計依據和技術支持。

2 實驗

2.1 實驗原材料

a. T700SC-12K碳纖維無緯布,面密度為330g/m2,而縫合線采用吉碳生產的1K碳纖維,1K×4股加捻合股而成;

b. 采用國防科技大學新型陶瓷纖維及其復合材料國防科技重點實驗室合成的聚碳硅烷作為SiC陶瓷先驅體;

c. ZrC陶瓷先驅體由中科院工程研究所軍工材料課題組合成,規格型號CM120;

d. 無色透明液體的二甲苯作為聚碳硅烷與碳化鋯陶瓷先驅體樹脂的溶劑。

2.2 縫合預制體制備

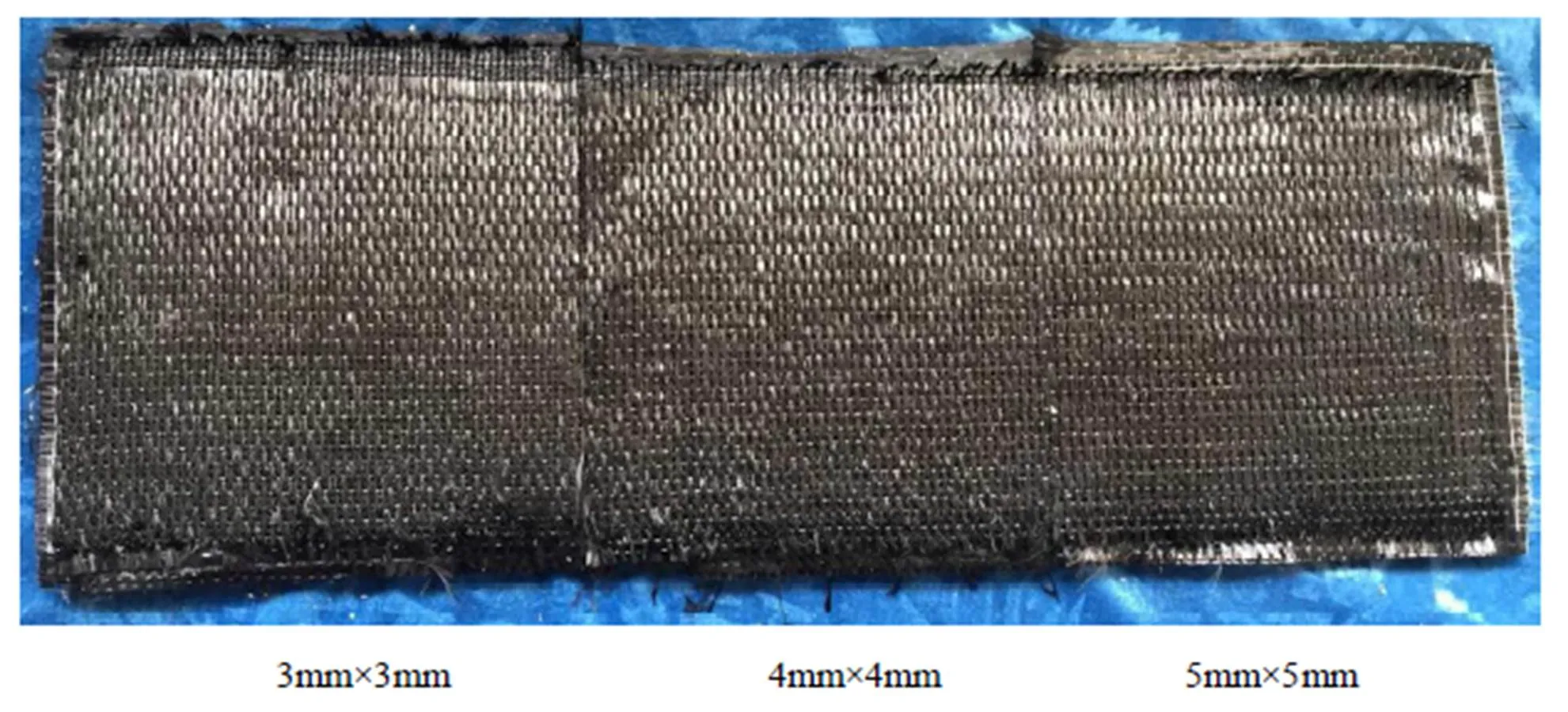

將T700SC-12K連續碳纖維無緯布裁取三組尺寸為220mm×220mm的無緯碳布(每組28塊無緯碳布),將每組無緯碳布以0o/90o交替疊層形成二維無緯碳布,然后采用縫線按照縫合間距3mm×3mm、4mm×4mm、5mm×5mm將三組二維無緯碳布制備成本實驗所需要的三組不同縫合間距的無緯碳布縫合預制體(縫合預制體尺寸:220mm×220mm×13mm),如圖1所示。

本實驗制備的預制體參數如表1所示。

圖1 斜紋布縫合預制體

表1 三種不同預制體參數

2.3 C/C-SiC-ZrC復合材料試樣制備

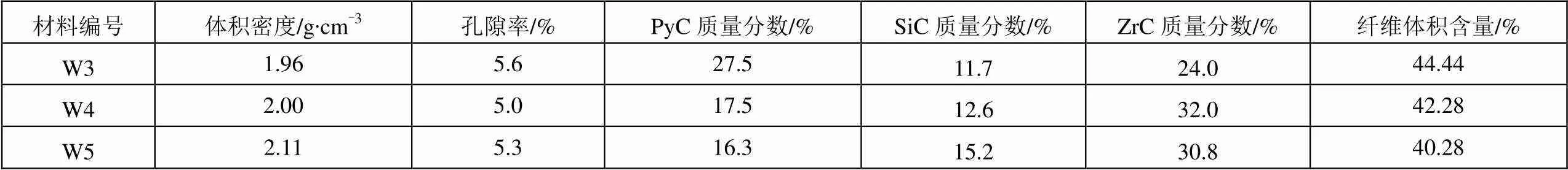

首先采用CVI工藝將已經制備好的三種不同縫合密度的無緯碳布縫合預制體進行致密,制備成密度約為1.2g/cm3多孔梯度C/C坯體;然后采用PIP工藝對多孔梯度C/C坯體進行SiC-ZrC基體致密化,最終材料密度達2.0g/cm3左右,材料參數如表2所示。CVI致密過程:將已經制備好的三種不同縫合密度的無緯碳布縫合預制體置于MTS-H2氣體體系中,將溫度升至1000~1100℃進行碳化。PIP致密過程:將SiC陶瓷先驅體和ZrC陶瓷先驅體按照一定比例混合均勻,制備成C/C復合材料的浸漬劑,然后將密度約為1.2g/cm3的C/C復合材料置于浸漬劑中,經過壓力浸漬常壓裂解最終制備成本實驗所需的縫合C/C-SiC-ZrC復合材料。

表2 三種C/C-SiC-ZrC復合材料

2.4 性能表征

根據企業標準Q/Gb95—92測試本文中三種材料的拉伸性能。拉伸試樣厚度=6mm,長為100mm,兩端寬為15mm;標距段的長度為50mm,寬度為10mm。試樣的拉伸試驗在Instron1196萬能材料試驗機上進行,加載速率控制在1mm/min,拉伸試樣在兩端分別膠粘結1mm厚的鋁板加固。為拉伸最大載荷,拉伸強度E按下式計算表達式:

E?(1)

按照標準Q/QJA207—2014加工縫合C/C-SiC-ZrC復合材料的剪切試樣,其尺寸為18mm×6mm×3mm,在室溫下,采用短梁三點彎曲法測試其剪切性能。電子萬能試樣機跨距為15mm,跨高比調整為5,加載速率為0.5mm/min。為最大外加載荷,彎曲強度計算公式如下:

3/4(2)

采用JSM-5800掃描電子顯微鏡進行斷口形貌分析。采用排水法測試復合材料的密度,測試規范按照GBl994. 15—881。

3 結果與分析

3.1 材料的拉伸性能

表3為三種不同縫合密度的無緯碳布縫合C/C-SiC-ZrC復合材料的拉伸強度。無緯碳布縫合C/C-SiC-ZrC復合材料的拉伸強度隨著縫合密度的升高而降低,其拉伸模量隨縫合密度的變化趨勢相似。W5試樣拉伸強度和模量最高分別可達218MPa和95.8GPa;W4試樣的拉伸強度相比于W5試樣下降了2.2%,而W3試樣的拉伸強度相比于W4試樣卻下降了17.6%,可見當縫合密度過大時無緯碳布縫合C/C-SiC-ZrC復合材料拉伸強度受縫合密度影響較大,顯著降低,且隨著縫合密度的提升,拉伸強度的下降幅度增大。

表3 縫合C/C-SiC-ZrC復合材料拉伸性能

由表3可知,隨著縫合密度的提高,縫合預制體的面內纖維體積分數增大,而縫合C/C-SiC-ZrC復合材料拉伸強度卻隨縫合密度而降低,產生這樣的復雜的變化,究其原因在于:a.一方面,由于縫合密度的提高,向纖維增多,其對復合材料內部裂紋“釘扎”與“橋聯”的作用增強,對纖維鋪層的聯結與耦合作用增大,降低單層纖維鋪層的厚度,提高了面內纖維體積分數,可有效抑制復合材料分層損傷,進而提高復合材料的完整性與拉伸強度;b.但是另一方面,由于在縫合預制體制備過程中引入的向纖維和縫針都會對面內纖維造成一定程度的斷裂和屈曲,這些受損的纖維在外加載荷的作用下,無法充分發揮纖維的力學承載能力,因此會導致復合材料力學性能的降低。故在一定的范圍內,縫合密度的提升,面內纖維在縫合過程中受到較為嚴重的變形甚至斷裂,導致拉伸性能有所降低,這一結論跟徐華杰[15]和聶景江[16]的研究結果相似。

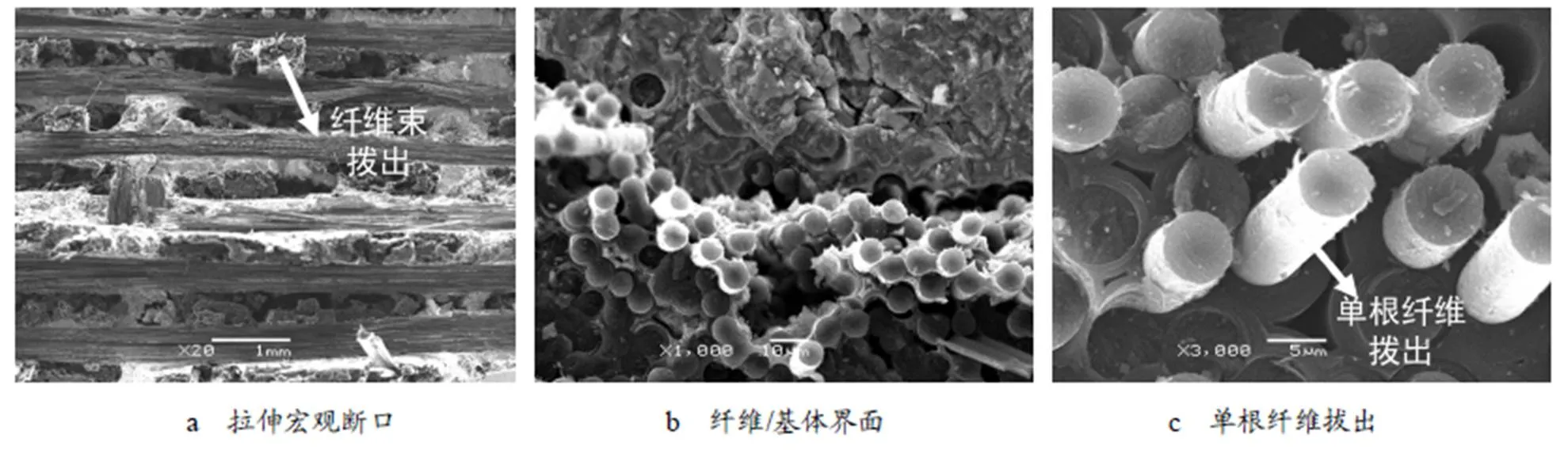

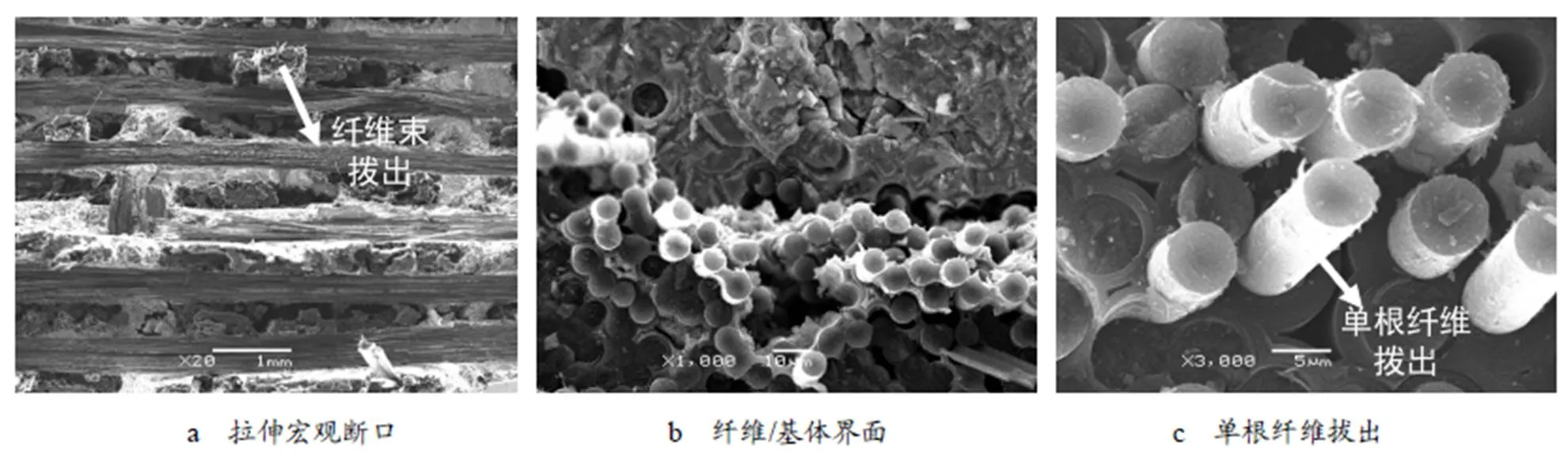

從圖2可以看出,無緯碳布縫合C/C-SiC-ZrC復合材料的宏觀斷面粗糙不平,有明顯的纖維束,拉伸斷口微觀形貌上有少量的單根纖維的拔出,體現其明顯的假塑性破壞行為的特征。

圖2 無緯碳布縫合C/C-SiC-ZrC復合材料拉伸破壞形貌SEM照片

3.2 材料的剪切性能

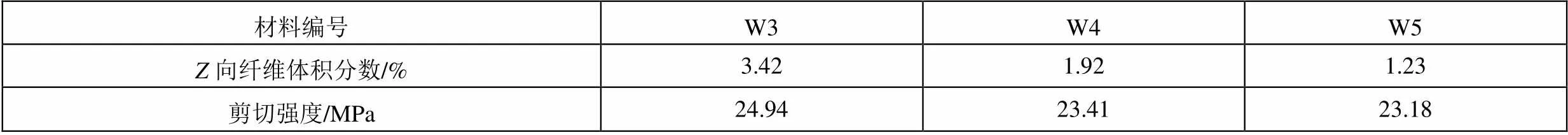

由表4可以看出,縫合C/C-SiC-ZrC復合材料層間剪切強度隨著縫合密度的提高而增強,與W5試樣相比,W4試樣和W3試樣的層間剪切強度分別提高0.9%和7.6%,最高(W3)可達24.94MPa。

表4 三種材料的剪切強度

縫合密度越高,縫合C/C-SiC-ZrC復合材料的層間剪切強度越大。當縫合C/C-SiC-ZrC復合材料在剪切載荷作用下,向纖維可以起到“釘扎”裂紋,橋聯裂紋兩端縫合C/C-SiC-ZrC復合材料鋪層的作用,可提高縫合C/C-SiC-ZrC復合材料層間剪切強度。

圖3所示為縫合C/C-SiC-ZrC復合材料試樣在層間剪切載荷作用下的分層破壞SEM照片。由圖3中可見多條裂紋,裂紋可穿過縫合線繼續擴展,或在縫合線處終止。基體強度較低,且層與層之間不易致密,因此層間基體內存在許多孔隙缺陷,易在剪切作用下產生分層。當復合材料中存在向縫合纖維時,縫合線貫穿了縫合C/C-SiC-ZrC復合材料厚度方向,促進層間SiC基體和ZrC基體的沉積,聯結了復合材料各個鋪層,當裂紋穿過縫合纖維繼續擴展時,縫合纖維可以充分發揮“釘扎”裂紋和橋聯各層的作用,提高了縫合C/C-SiC-ZrC的層間剪切性能。在層間剪切載荷作用下勢必要有一部分向纖維束會出現切斷或撥出的現象(向纖維撥出將消耗更多的斷裂能)。在層間剪切載荷作用下,隨著縫合密度的增加即向纖維的增加,縫合C/C-SiC-ZrC復合材料發生分層破壞時就需要更多的向纖維切斷和拔出即消耗更多的斷裂能,所以縫合密度越高,縫合C/C-SiC-ZrC復合材料剪切強度越大。

圖3 無緯碳布縫合C/C-SiC-ZrC復合材料剪切破壞SEM照片

4 結束語

a. 縫合密度越大,單層纖維鋪層厚度更薄,向纖維和面內體積分數越高;

b. 雖然向纖維存在對材料的內部裂紋“釘扎”作用與纖維鋪層“橋聯”作用,能夠在一定程度上有效抑制復合材料分層損傷,進而提高復合材料的完整性與拉伸強度,但是在一定范圍內隨著縫合密度的提升,面內纖維在縫合過程中受到較為嚴重的變形甚至斷裂會導致拉伸性能有所降低;

c. 在層間剪切載荷下,隨向纖維密度增加,在剪切載荷作用下,會有更多的向纖維發揮“釘扎”裂紋,橋聯裂紋兩端鋪層的作用,材料破壞需要更多的向纖維切斷即需要消耗更多的斷裂能,故無緯碳布縫合C/C-SiC-ZrC的層間剪切強度增大,最大可達24.94MPa。

1 閆聯生,崔萬繼,崔紅,等. 超高溫抗氧化碳陶復合材料研究進展[J]. 宇航材料工藝,2014,44(3):6~11

2 馬青松,劉海韜,潘余,等. C/SiC復合材料在超燃沖壓發動機中的應用研究進展[J]. 無機材料學報,2013,28(3):247~255

3 Berens T M, Bissinger N C. Forebody precompression effects and inlet entry conditions for hypersonic vehicles[J]. Journal of Spacecraft & Rockets, 2015, 35(1): 30~36

4 張杰,孫冰,鄭力銘. 超燃沖壓發動機噴管燒蝕熱防護研究[C]. 中國宇航學會2005年固體火箭推進年會. 2005

5 韓杰才,胡平,張幸紅,等. 超高溫材料的研究進展[J]. 固體火箭技術, 2005,28(4):289~294

6 趙丹. 耐超高溫陶瓷先驅體及其復合材料的制備和性能研究[D]. 國防科學技術大學,2011

7 王毅,鄭金煌,崔紅,等. 針刺預制體纖維排布對C/C復合材料力學性能影響[J]. 固體火箭技術,2016(3):388~391

8 程小全,酈正能,趙龍. 縫合復合材料制備工藝和力學性能研究[J]. 力學進展,2009,39(1):89~102

9 于倩倩,陳剛,鄭志才. 縫合技術在復合材料上的應用及研究進展[J]. 工程塑料應用,2009,37(5):85~88

10 嚴柳芳,陳南梁,羅永康. 縫合技術在復合材料上的應用及發展[J]. 產業用紡織品,2007,25(2):1~5

11 趙丹,張長瑞,胡海峰,等. 3維C/SiC-ZrC復合材料的制備及其性能研究[J]. 國防科技大學學報,2011,33(6):129~133

12 李秀倩,焦健,邱海鵬,等. ZrC/SiC多組元改性C/C復合材料的制備及性能研究[J]. 航空材料學報,2014,34(3):69~73

13 李新濤,趙高文,許正輝,等. 縫合結構C/C復合材料的制備及組織[J]. 宇航材料工藝,2011,41(1):58~60

14 許昌. 復雜載荷下縫合層板面內強度研究[D]. 南京航空航天大學, 2011

15 許華杰. 主動冷卻用C/SiC的化學相容性和預制體結構優化[D]. 西北工業大學,2015

16 Nie Jingjiang, Xu Yongdong, Zhang Litong, et al. Effect of stitch spacing on mechanical properties of carbon/silicon carbide composites[J]. Composites Science & Technology, 2008, 68(12): 2425~2432

Effects ofStitch Density on Mechanical Properties of Stitched C/C-SiC-ZrC Composites

Li Jie Yan Liansheng Zhang Qiang Hu Lin Guo Xiaobo Wang Yi

(Xi’an Aerospace Composite Material Institute, Xi’an 710025)

The stitched C/C-SiC-ZrC composites were prepared by the “CVI+PIP” mixing process using the carbon fiber non-staple fabric suture preform. The effects of different stitching densities on the mechanical properties of C/C-SiC-ZrC composites were compared, and the microstructure of composite fractures was observed by scanning electron microscopy (SEM). The results show that within a certain range, the tensile strength of the stitched C/C-SiC-ZrC composites slightly decreased and the shear strength has significantly increased (up to 24.94MPa) as the increase of the stitching density. It can be seen from the SEM results that the tensile failure of the non-weft-stitched C/C-SiC-ZrC composites has obvious pseudoplastic fracture characteristics. Under the action of shear load, the-direction fiber effectively inhibits interlayer delamination damage.

stitched density;C/C-SiC-ZrC composites;mechanical property

李杰(1990),碩士,高溫材料及制造專業;研究方向:陶瓷基復合材料。

2018-06-10