顆粒床除塵技術在高溫煤氣除塵中的工程示范研究

, ,,

(1.山西國控環球工程有限公司,山西 太原 030024; 2.新疆廣匯煤炭清潔煉化有限公司,新疆 哈密 839000;3.江蘇金凱陽機械裝備有限公司,江蘇 無錫 214000; 4.西安中聚能環研究設計院有限公司,陜西 西安 710038)

煤中低溫熱解技術是煤炭分質高效清潔轉化利用的關鍵核心技術,國內外各大研究機構基于各種原理,針對不同的原料,開發了多種形式的中低溫熱解技術。根據當前煤炭開采的機械化程度,開采過程中產生大部分粉煤,因此,以粉煤為原料的熱解工藝必將成為今后煤熱解的主流工藝[1]。

高溫熱解氣的除塵一直是困擾粉煤中低溫干餾技術發展的一個難題。粉煤中低溫熱解產出的熱解干餾煤氣成分十分復雜,并且重質焦油組分多、粉塵含量特別大、氣體溫度高,因此,傳統的除塵措施在粉煤熱解工藝中不能有效應用,導致熱解系統運行不穩定,已成為粉煤熱解技術工業化的主要障礙[2]。針對高溫熱解氣的除塵,當前在運行的煤干餾裝置主要采用旋風除塵、陶瓷管過濾、陶瓷絲網過濾等形式,其中,在運行粉煤熱解裝置中均采用陶瓷管過濾除塵,但陶瓷管過濾除塵存在使用壽命短和停車更換等問題。尋找能高效、長周期穩定運行的高溫除塵技術已然是粉煤分質利用行業亟待解決的問題。

1 顆粒床除塵技術

顆粒床除塵器屬于凈化式內部深層過濾設備,其原理為利用物理和化學性質都非常穩定的耐高溫固體顆粒組成過濾層,實現對氣體的過濾,具有耐高溫、持久性好、高效廉價、推廣性好、濾料再生方式多樣化等優點。

顆粒床的特征是濾料(細砂、石英砂、活性炭等)于腔室中通過單層或多層靜態堆積,含塵高溫氣體以一定氣速經過床層,塵粒于濾料間被截留。移動式過濾是濾料(瓷環、活性炭)在腔體中依靠重力或其他作用力移動攔截粉塵。流化床主要是依靠浸沒在流化床的過濾單元來實現分離。顆粒床的過濾過程屬于深層過濾,床層內部不同部位都可以實現對粉塵顆粒的捕集。過濾效率是由粒徑和過濾厚度所決定。另外,粉塵受到外作用力而偏離流線,被濾料所捕獲,外作用力包括靜電沉降效應、直接攔截、擴散運動、重力沉降和慣性碰撞[3]。

顆粒床除塵器的原理如下:過濾層由上輕下重、上粗下細的雙層濾料組成,如上層濾料為膨脹珍珠巖顆粒,粒徑為2~5mm,容重為70kg/m3;下層濾料為海砂,粒徑為0.5~1mm,容重為1 400kg/m3。過濾時,含塵氣自上而下穿過濾料層,先經過粗顆粒的上濾料層,截留氣體中的絕大部分粉塵,再經過細粒徑的下濾料層,截獲漏過上濾層的微細粉塵。反吹清灰時,反吹氣自下而上通過濾層,兩層濾料都呈流態化,顆粒間的粉塵被氣流夾帶出去,實現快速清灰。由于上層濾料顆粒密度僅為下層濾料的1/20,上層濾料顆粒始終懸浮于下層濾料層之上,兩層濾料互不相混,始終保持雙層結構不變。雙層顆粒床的技術核心是上輕下重、上粗下細的兩層濾料的選配,選配的原則是兩層濾料流化而互不相混[4]。

顆粒床除塵技術適用于化工、冶金、材料、焚燒、能源等爐窯的煙氣除塵。如冶金工業的高爐、轉爐、電弧爐、平爐、銅熔煉爐、鋁熔煉爐等;建材工業的水泥窯、玻璃窯、陶瓷爐等;化工領域的石油裂解爐、碳黑爐、電石爐、氮肥廠煤氣爐等;能源系統的IGCC、多聯產中的熱煤氣除塵等。

2 顆粒床除塵中試設計

顆粒床除塵中試裝置由山西省化工設計院設計、新疆廣匯煤炭清潔煉化有限公司投資建設運營、江蘇金凱陽機械裝備有限公司負責核心設備的加工。

2.1 設計標準

煤分質利用中對干餾煤氣除塵凈化的要求,主要是由煤焦油產品的質量要求所決定。當前,煤焦油質量標準為YB/T5075-93《煤焦油》,但是該標準中并未明確提出對煤焦油中固含量的要求。根據煤焦油加氫和煤焦油加工一般工藝的技術要求,本文選用除塵指標為50mg/Nm3進行設計。

2.2 設計參數確定

(1)模擬干餾煤氣質量。為了獲得顆粒床除塵設備干餾煤氣介質的適用性,本設計采用了凈化煤氣經過升溫、摻混200目煤粉、摻混焦油的工序,以獲得粉煤中低溫干餾技術相類似的干餾煤氣。

(2)處理氣量。處理氣量是指除塵設備在工況條件下單位時間內所能凈化氣體的體積量,并且還要考慮除塵系統本身的漏風系數。處理氣量是顆粒床除塵器設計中非常重要的設計參數。本次中試裝置采用800m3/h處理氣量作為設計基準規模參數。

(3)處理流速。處理流速即過濾流速,其對過濾器的尺寸、除塵效率和除塵壓力損失都有影響。過濾氣體的流速過大,會使顆粒層流化塵粒直接通過除塵器,喪失除塵效果。過濾速度過小,使設備費用加大。為便于粉塵沉降,含塵干餾氣安全流速應小于3m/s,故本裝置設計流速取為2m/s。

(4)反吹流速。反吹流速根據顆粒床粒徑(40~60目)和粉塵粒徑(200目),計算粒徑200目以下粉塵被帶出流化床的操作氣速,即為反吹速度。

umf最小氣速即流化臨界速度,計算公式如下:

式中,煤氣的密度ρ為0.45~0.50kg/m3,顆粒密度ρs為1 000kg/m3。粒徑dp取200目,黏度μ為0.012 44mPa·s。計算得umf為0.002 7m/s,經過校核后Re<20,符合umf計算公式假設。

最大帶出速度為不超過60目,顆粒被帶出的速度,即:

其中,dp取60目。經過計算后,最大帶出速度為2.7m/s。設計反吹氣速取值介于臨界氣速和最大帶出速度之間,為0.5m/s。

2.3 顆粒床中試系統

顆粒床中試系統分為干餾煤氣預制系統、熱風爐系統、顆粒床除塵系統和反吹煤氣系統。含塵干餾煤氣經過干餾煤氣預熱器加熱至580℃左右,再按100g/Nm3濃度加入200目煤粉,并同時加入煤焦油至95g/Nm3,配置成模擬生產工況的干餾煤氣。干餾煤氣進入顆粒床除塵器,通過各級除塵濾盤凈化后通過引風機送至下游工序。

當過濾床層阻力過大時,濾層填滿后,關閉該層干餾煤氣進氣閥,同時打開反吹煤氣程控閥,對濾層進行反吹,過濾的煤粉被反吹煤氣帶出濾層后自然沉降至顆粒床除塵器底部。40m3/h反吹煤氣由常溫經反吹氣預熱器加熱至620℃后,供顆粒床除塵器反吹。

本中試裝置配置1臺燃氣熱風爐,產出950Nm3/h煙氣,煙氣溫度為900℃,用于含塵干餾煤氣預熱和反吹煤氣預熱。中試裝置的工藝流程見圖1。

圖1 顆粒床中試裝置工藝流程注:1-除塵凈化煤氣引風機;2-助燃風機;3-熱風爐;4-顆粒床除塵器;5-含塵煤氣預熱器; 6-反吹煤氣預熱器

3 實驗數據

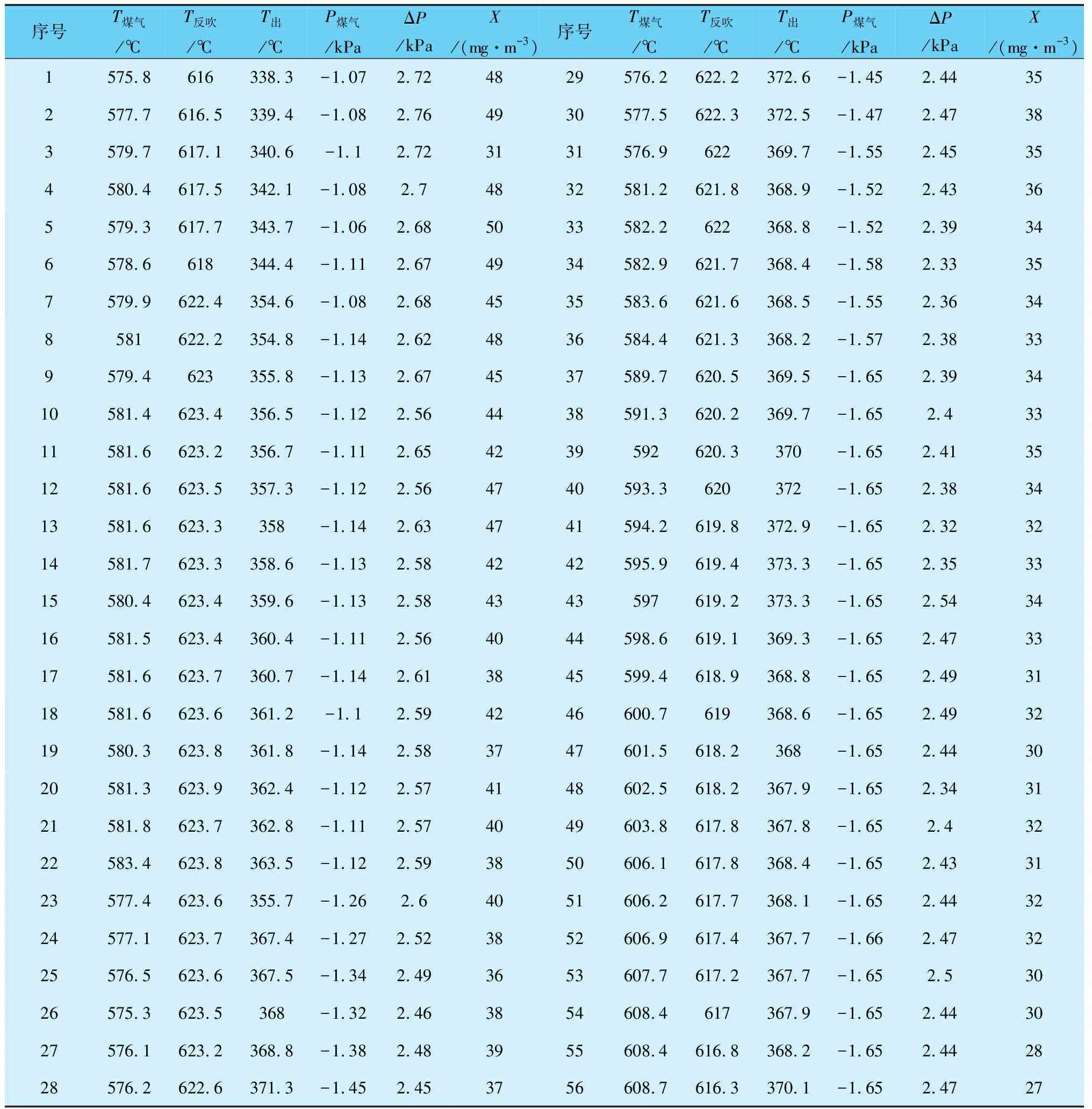

本次中試實驗主要測量了含塵煤氣溫度T煤氣、含塵煤氣壓力P煤氣、反吹煤氣進口溫度T反吹、煤氣出口溫度T出、含塵煤氣壓差ΔP、凈化煤氣平均含塵量X。含塵量通過定量抽取氣體,濾筒過濾后,以稱重的方式測量。中試裝置考察運行時間約為84h,平均每10min記錄1組數據。按間隔1小時抽取的部分實驗數據見表1。

表1 顆粒床除塵運行數據

續表

4 數據分析

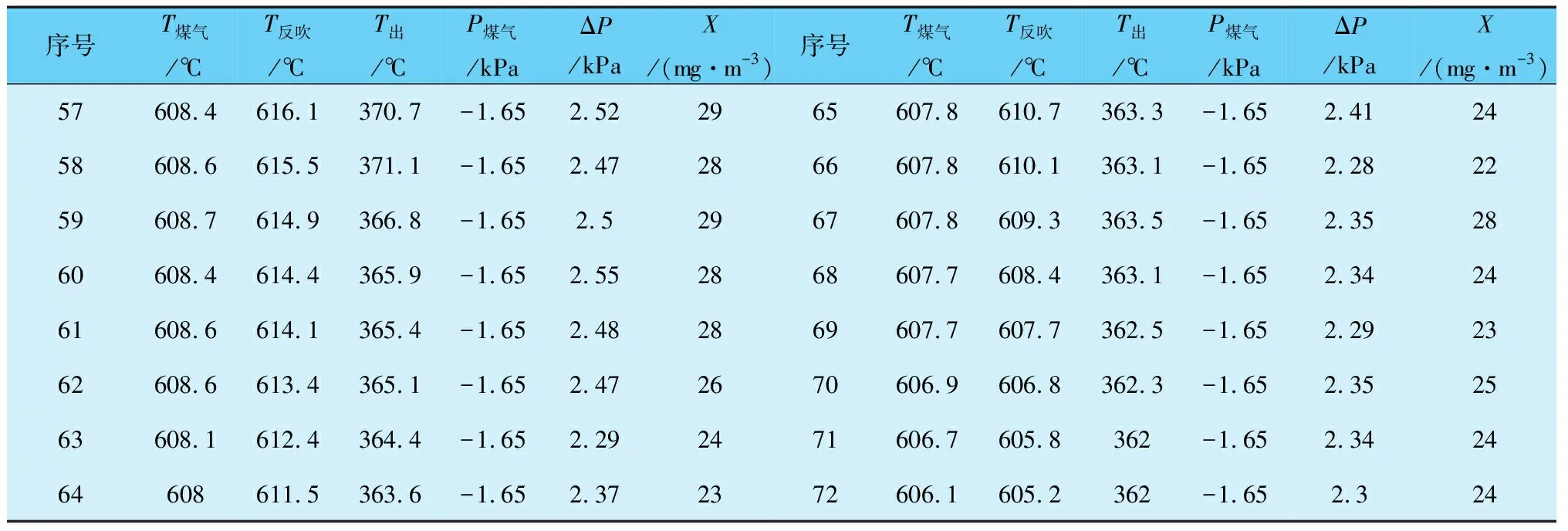

根據表1中數據,以時間為橫軸繪制的趨勢見圖2。

圖2 顆粒床中試裝置溫度數據趨勢

從圖2可以看出,在此工藝設計條件下,顆粒床除塵器總體溫度控制穩定。但在3.7h左右出現了短暫失溫,是由于測溫熱電偶落塵故障造成的。在工程應用中,除塵器入口測溫元件的落塵問題需重點考慮。顆粒床中試裝置壓差數據趨勢見圖3。從圖3趨勢來看,顆粒床中試裝置總體壓差穩定。

圖3 顆粒床中試裝置壓差數據趨勢

顆粒床中試裝置出口氣體含塵量變化趨勢見圖4。從圖4的趨勢來看,顆粒床中試裝置的除塵性能,可以將100g/Nm3含量的干餾煤氣,凈化至50mg/Nm3以下,并且運行時間越長,過濾凈化效果越好,最終除塵效果穩定在23mg/Nm3左右。

圖4 顆粒床中試裝置出口氣體含塵量變化趨勢

5 結語

通過中試裝置的設計建設,該裝置經受了72h性能考核檢驗,顆粒床除塵裝置可以穩定運行。經過分析運行時測量的溫度、壓力、凈化氣含塵量,發現顆粒床除塵器除塵效果可以達到粉煤中低溫干餾的工藝要求,總體除塵效果可以控制在50mg/Nm3以下。本文所做的工作為煤化工高含塵、含焦油、高溫煤氣除塵提供了較好的借鑒。