碳化硅/氮化硅/聚丙烯復合材料的制備及介電性能研究

,,,,

(1.武漢工程大學,湖北 武漢 430073; 2.江漢大學,湖北 武漢 430056)

介電材料在電子電氣、軍事、航天航空等領域具有無法替代的重要地位,隨著信息的飛速發展和電子技術的更新迭代,各種電子器件也逐漸趨于微型化、集成化[1-3]。所以,性能突出且綜合性能優異的化工新型材料成為當前的主要研究方向[4]。絕緣性導熱填料因其具有優越的導熱性而被應用于介電材料中,其中,高導熱性的聚合物基復合材料具備質量小、加工簡單、成本低廉和機械性能優良等特性,因此,制備導熱填料/聚合物復合材料越來越受到人們的關注。為了獲得既具有導熱性,又具有高介電性能的多功能復合材料,需要對現有導熱材料的介電性能進行研究。

以聚合物為基體,將微納米尺寸大小的導熱陶瓷顆粒作為填料,制備出系列導熱性聚合物復合材料,不僅具有無機材料的高導熱性能,而且還具備聚合物特有的黏結性、韌性、加工性能優良等性能[5-8]。例如,作為常用高分子材料的聚丙烯,除了具有密度低、質量輕的優點外,還是一種電性能優異的高頻電介質絕緣材料,故常用作電容器材料[9-10],但是,單一的聚丙烯聚合物材料的介電常數較低(約為2.5),難以滿足作為高介電常數材料使用的要求。通過在聚丙烯中填充氮化硅和碳化硅等導熱填料來制備相應復合材料,并研究其介電常數和介電損耗的變化規律,對制備既有高導熱性,又有高介電性的多功能聚合物復合材料具有重要意義。

1 實驗部分

1.1 主要試劑和原料

主要的試劑和原料包括聚丙烯(PP)/HJ730(韓國三星道達爾公司);氮化硅(Si3N4)/分析純(阿拉丁試劑有限公司);碳化硅(SiC)/分析純(阿拉丁試劑有限公司);導電銀漿/SS-5200(上海新盧伊有限公司)。

1.2 主要儀器與設備

主要儀器與設備包括電子天平/FA2004(上海恒平科學儀器有限公司);電熱鼓風干燥箱/WGL-65B(天津市泰斯特儀器有限公司);熱壓機/R-3202(武漢啟恩科技有限公司);LCR表/Agilent·E4980A(深圳市安吉倫電子儀器有限公司)。

1.3 復合材料的制備

1.3.1 Si3N4/PP兩相復合材料的制備

Si3N4/PP的兩相復合材料的制備按照填料體積分數的不同制備5組,其中,Si3N4的體積分數分別為10%、20%、30%、40%、50%。首先,第一組中Si3N4的體積分數為10%,設定PP基體的質量為0.300g,根據Si3N4的密度計算出相應的質量0.125g,稱出相應質量的基體和填料,然后倒入研缽中研磨15min 。待充分混合后,取出模具,將模具內表面涂上硅油,倒入剛研磨好的混合物。封好模具后,放入熱壓機中,在溫度為180~200℃、壓力為15MPa(a)的條件下保壓20min,然后在室溫下保壓自然冷卻至室溫后得到兩相復合材料。其他不同體積分數Si3N4/PP復合材料的制備以此類推。

1.3.2 SiC/PP兩相復合材料的制備

不同比例的SiC/PP兩相復合材料的制備參照1.3.1。

1.3.3 Si3N4/SiC/PP三相復合材料的制備

按照Si3N4/SiC不同的體積比分成4組,PP的體積分數固定為50%,2種填料的體積比分別為1∶4、2∶3、3∶2和4∶1,并制備一組純PP的介電材料以做對照。實驗步驟同上,混合物放入熱壓機后,在溫度為190℃、壓力為15MPa(a)的條件下保壓20min,然后在室溫下保壓自然冷卻至室溫后得到三相復合材料。其他不同體積分數Si3N4/SiC/PP復合材料的制備以此類推。

1.4 介電性能測試

將復合材料進行打磨處理,得到直徑約為13mm、厚度約為1.5mm的光滑平整的薄圓柱片樣品,測量并記錄其厚度。然后在樣品表面涂上導電銀膠,置于烘箱中烘干。約1h后取出,磨去側面涂上的銀膠,然后放在自封袋中做好標記。樣品的介電性能測試所用的儀器是精密LCR表。測試頻率在100~1 000 000Hz下的介電損耗和對應的電容。介電常數值是通過下列公式計算出來的。

上式中,C表示電容,F;d表示樣品的厚度,m;S表示樣品涂銀的面積,m2;ε0表示真空介電常數,其大小為ε0=8.85×10-12F/m。

2 結果與分析

2.1 不同比例的Si3N4/PP復合材料介電性能

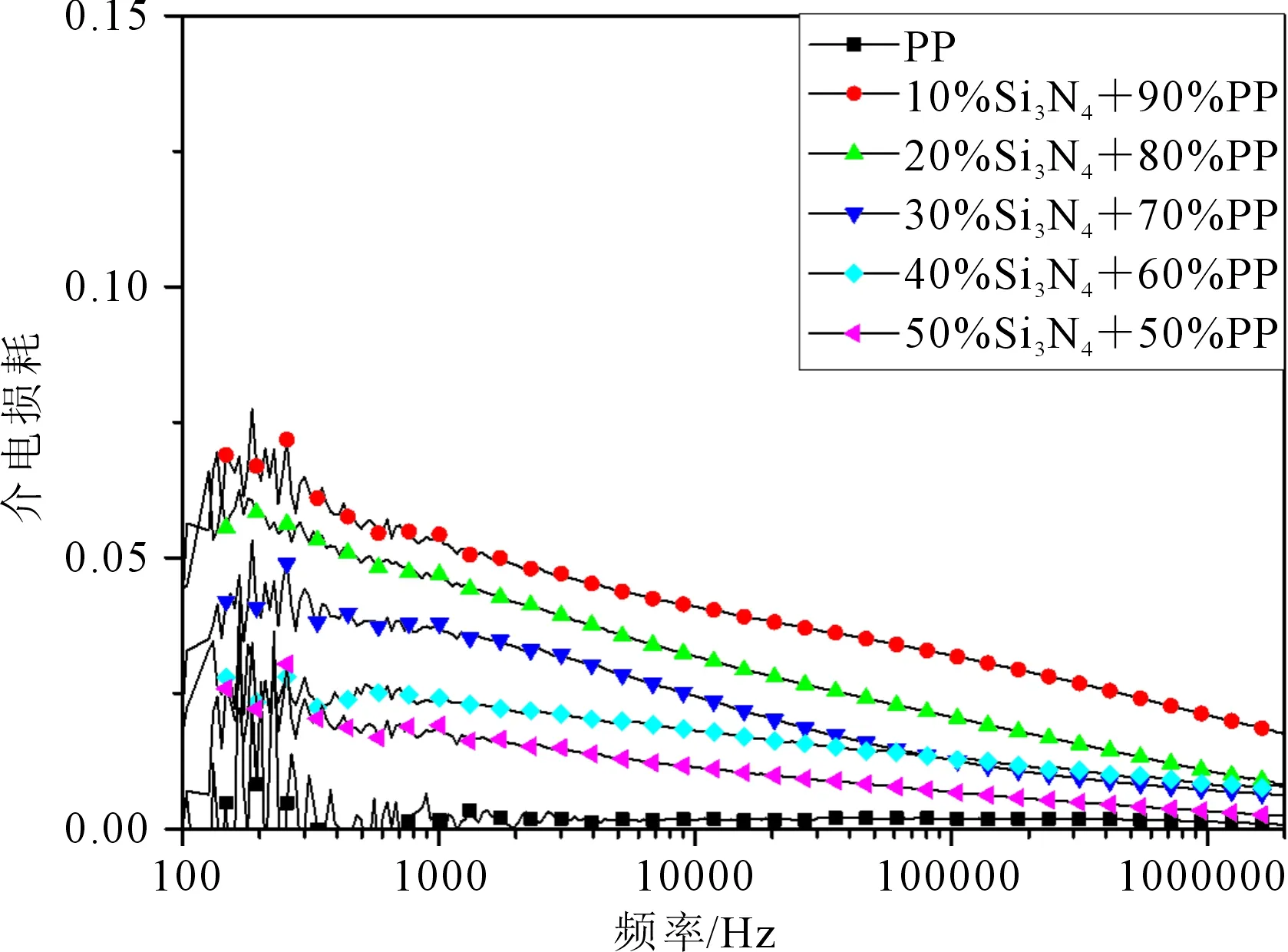

圖1和圖2分別是在不同的體積分數下Si3N4/PP復合材料的介電常數和介電損耗隨頻率變化的關系。

圖1 Si3N4/PP復合材料的介電常數-頻率

圖2 Si3N4/PP復合材料的介電損耗-頻率

從圖1中分析可得,純PP的介電常數對頻率表現出穩定性,保持在2.5左右,與理論值相近。且隨著填料含量的增加,復合材料的介電常數在低頻階段表現出不同程度與頻率變化的相關性。隨著頻率的增加,介電常數趨于下降。在高頻階段,復合材料的介電常數逐漸保持穩定。在PP基體中添加Si3N4填料后,介電常數比單體的介電常數有較大的提升,而且隨著填料體積分數的提高,復合材料的介電常數進一步升高,并在填料的體積分數為50%時達到最大,介電常數為6.6。

從圖2中分析可得,純PP的介電損耗在低頻階段表現出不穩定性,當頻率大于1 000時,介電損耗穩定在0.01左右。復合材料的介電損耗在低頻同樣表現出不穩定的現象,隨著頻率增加,介電損耗隨之降低。在聚合物基中添加填料后,復合材料的介電損耗增大,在低頻段與PP的差距在0.05左右,隨著頻率增加,介電損耗的增加量就小得多。當填料體積分數為50%時,介電損耗的增加量最低,且介電損耗在添加不同比例Si3N4的復合材料中為最小,在0.02左右。

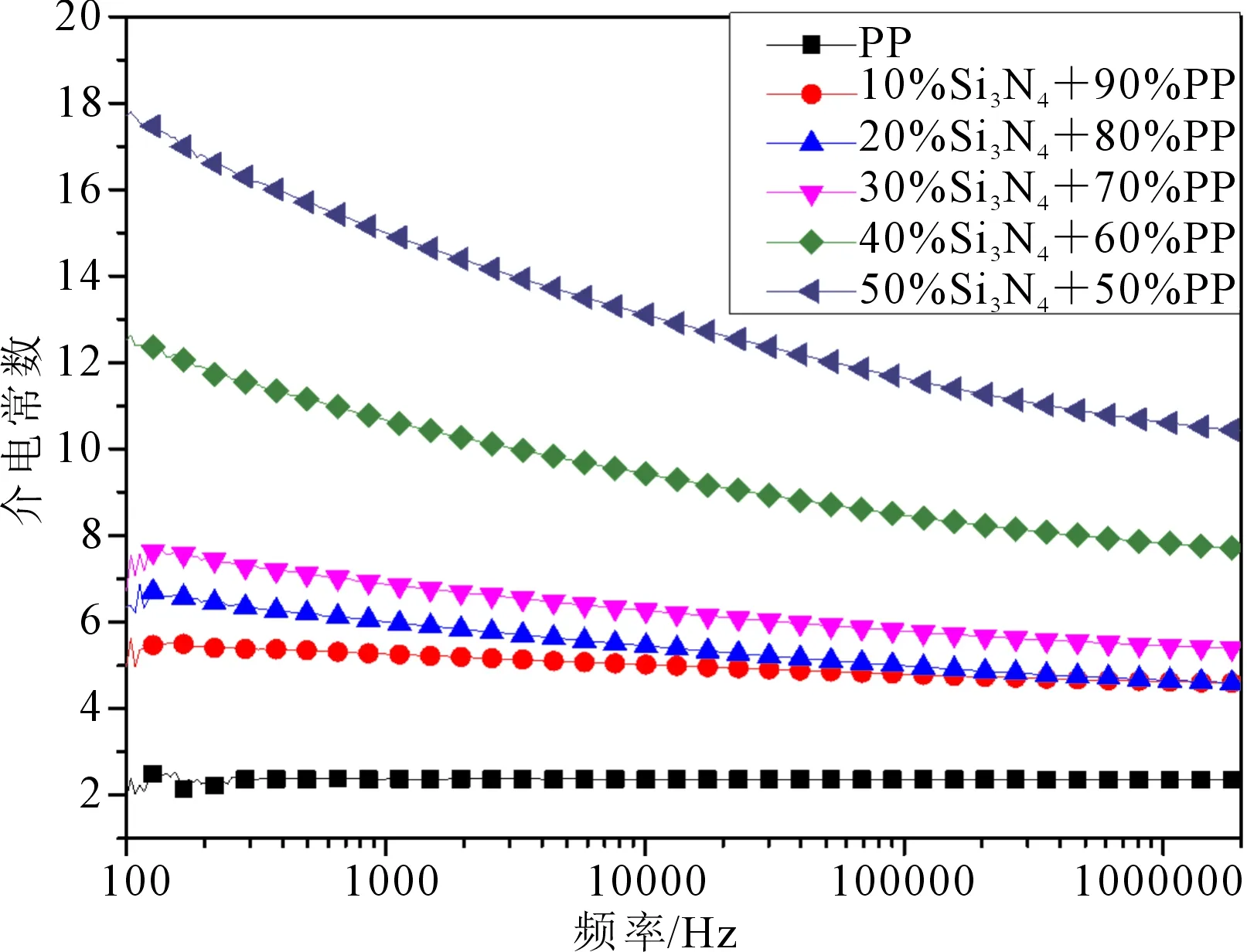

2.2 不同比例的SiC/PP復合材料介電性能

圖3和圖4分別是在不同的體積分數下SiC/PP復合材料的介電常數和介電損耗隨頻率變化的關系。

圖3 SiC/PP復合材料的介電常數-頻率

從圖3中分析可得,在PP基體中添加SiC填料后,介電常數的提升更加顯著,而且隨著填料體積分數的提高,復合材料的介電常數進一步升高,并在填料的體積分數為50%時達到最大,介電常數達到了17.8,是聚丙烯單體的6倍多,同時比SiC單體的介電常數還要高。這是因為SiC的介電常數本來就比PP基體的要高,作為填料加入PP基體中,會在一定程度上改善并提高復合材料的介電常數。而且,SiC在PP基體中的分布狀態等其他條件可能會進一步優化復合材料的介電常數。

圖4 SiC/PP復合材料的介電損耗-頻率

從圖4中分析可得,純PP單體和復合材料的介電損耗在低頻階段都表現出不穩定性。純PP的介電損耗在高頻段穩定在0.01左右。復合材料的介電損耗比基體要高,且隨頻率的增加而降低,但變化較平穩。當SiC的體積分數為50%時,復合材料介電損耗最大,但是介電損耗的最大值不超過0.1。

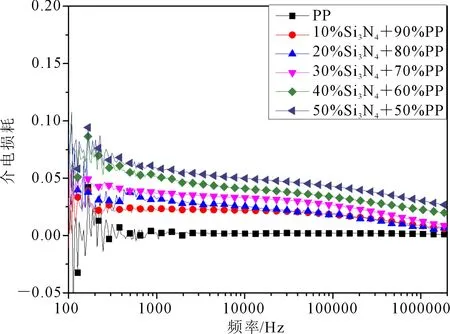

2.3 Si3N4/SiC/PP復合材料介電性能分析

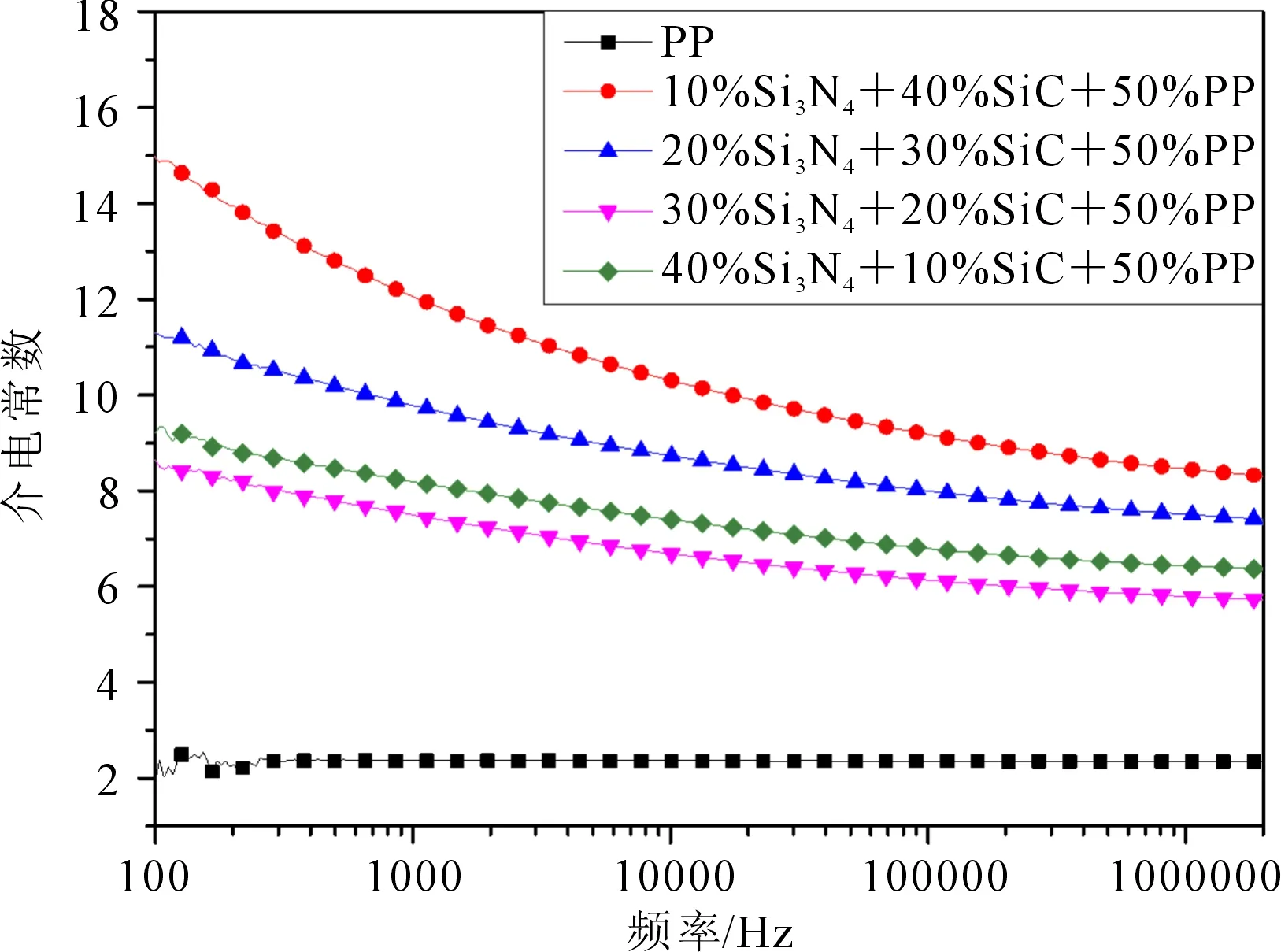

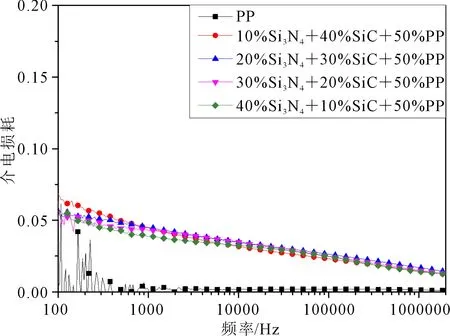

圖5和圖6分別是在固定PP體積比為50%的條件下,不同填料比的Si3N4/SiC/PP復合材料的介電常數和介電損耗隨著頻率變化的關系。

圖5 Si3N4/SiC/PP復合材料的介電常數-頻率

圖6 Si3N4/SiC/PP復合材料的介電損耗-頻率

從圖5中分析可得,復合材料的介電常數在低頻段增加較多,當頻率增加時,復合材料的介電常數有不同程度的下降,在高頻段,不同比例的復合材料的介電常數相差不大,但是與基體相比,還是有大幅度提升。當Si3N4和SiC的體積分數比為1∶4時,介電常數最大達到16.4。

從圖6中分析可得,混合填料使PP單體的介電損耗提高了。在低頻段的提高在0.05左右,在高頻段更小,約為0.02。

2.4 對比分析

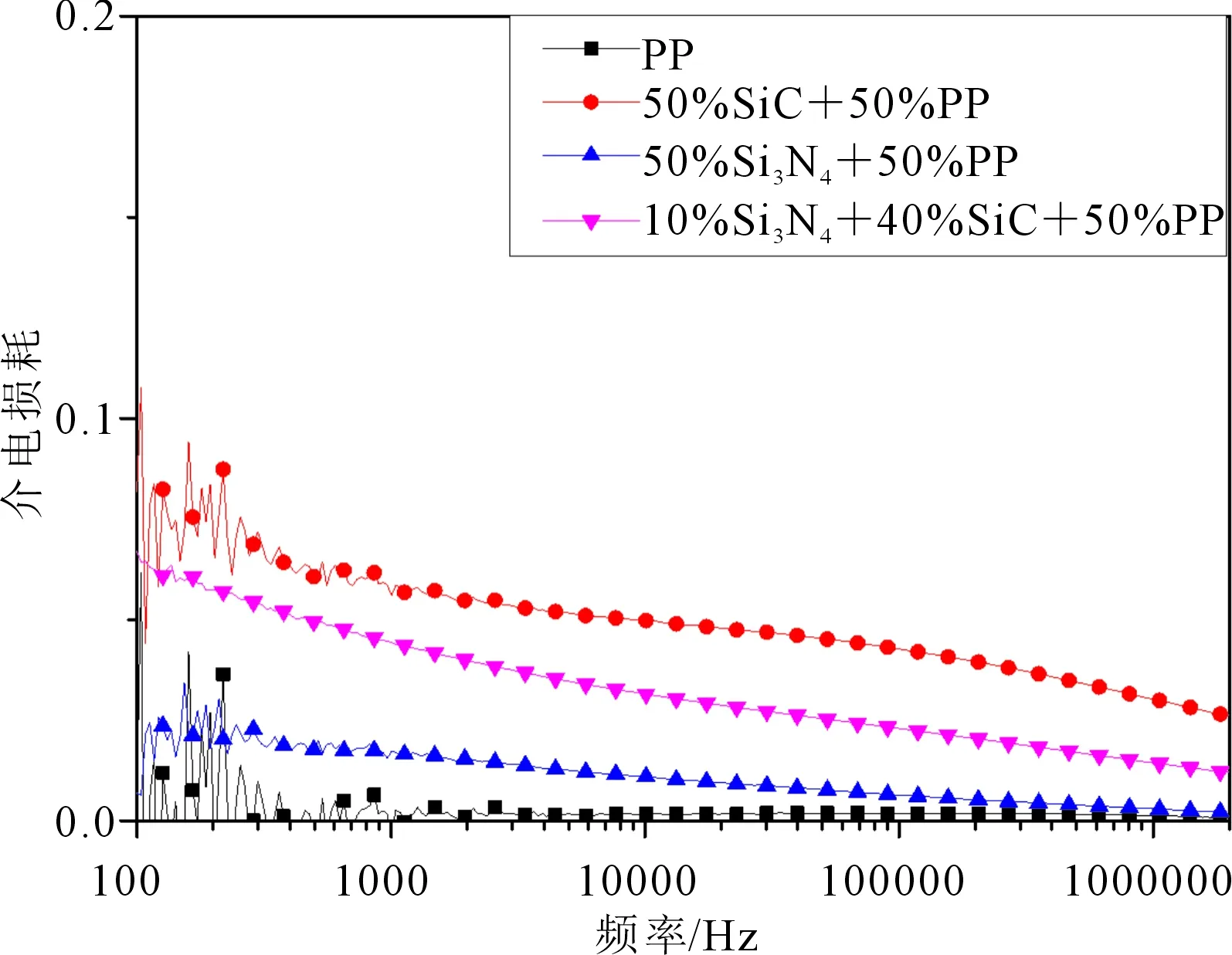

通過對比分析以上實驗數據后,在各組內找出對應的關系,下面將在各組中性能最好的樣品放在一起進行比較,找出最佳的填料和配比,以及研究其他相關的關系。

圖7 不同填料的復合材料介電常數對比

圖8 不同填料的復合材料介電損耗對比

從圖7中分析可得,固定PP體積比為50%,當Si3N4和SiC的體積分數比為1∶4時,其介電常數最大達到16.4。此時,Si3N4/SiC/PP三相復合材料介電常數值較大,稍低于SiC/PP兩相復合材料的介電常數值。但從圖8中分析可得,當Si3N4和SiC的體積分數比為1∶4時,Si3N4/SiC/PP三相復合材料的介電損耗低于碳化硅/PP兩相復合材料的介電損耗值。因此,在PP中同時填充Si3N4和SiC,既有利于提高其介電常數,又能保證其介電損耗較低,同時也改善和提高了PP作為介電材料使用時的介電性能。

3 結語

通過在PP中填充不同比率的Si3N4和SiC進行復合材料的制備與介電性能的測試,研究結果發現,填充加SiC和Si3N4填料均能提高PP的介電常數,SiC填料比Si3N4填料更有利于PP復合材料介電常數的增加。同時,固定PP體積比為50%,當填料的體積比Si3N4∶SiC為1∶4時,三相復合材料介電常數最大,達到了16.4,且介電損耗低,在0.03左右。因此,通過制備Si3N4/SiC/PP三相復合材料,既有利于提高PP的介電性能,同時滿足其作為高介電性能材料使用的性能要求。