尿素造粒塔設備布置與管道布置的設計要點

(中國五環工程有限公司,湖北 武漢 430223)

國內尿素造粒裝置主要采用塔式造粒,即采用圓柱形高大混凝土造粒塔,通過造粒塔上部造粒噴頭噴灑尿素熔融物料,塔底自然通風將下降的尿素顆粒冷卻降溫形成尿素顆粒產品。本文以國內某100萬t/a尿素造粒塔項目為例,探討了采用新型強制通風加除塵洗滌裝置的尿素造粒工藝技術,論述設備布置和管道設計上的一些技術要點。

1 造粒塔蒸發造粒技術

1.1 工藝流程

來自低壓分解塔底部的尿素溶液,經液位控制閥減壓之后,送到閃蒸分離器,絕對壓力約為0.045MPa。溫度從135℃降到84℃,有相當一部分水、NH3和CO2閃蒸出來,進入一段蒸發冷凝器中冷凝。離開閃蒸分離器的尿液(質量分數約為73%)流入尿液貯槽,再由尿液泵送入一段蒸發器。一段蒸發器分離器分離出的尿素(質量分數約95%)溶液自流至二段蒸發器,在二段蒸發器進一步濃縮到99.7%后,由熔融尿素泵送往造粒塔進行造粒。成型的尿素顆粒經造粒塔底部刮料機以及皮帶輸送機送至倉庫進行包裝。

造粒產生的粉塵由塔頂的引風機抽吸進入造粒塔上部的粉塵洗滌器。造粒塔粉塵洗滌器為填料洗滌,使用洗滌器循環泵將稀尿液送至洗滌器上部分布器,當洗滌液的濃度達到一定程度后,通過管道排至尿液槽。洗滌器的補液使用解吸處理后達標的工藝冷凝液。PID流程見圖1。

圖1 PID流程圖

1.2 工藝特點

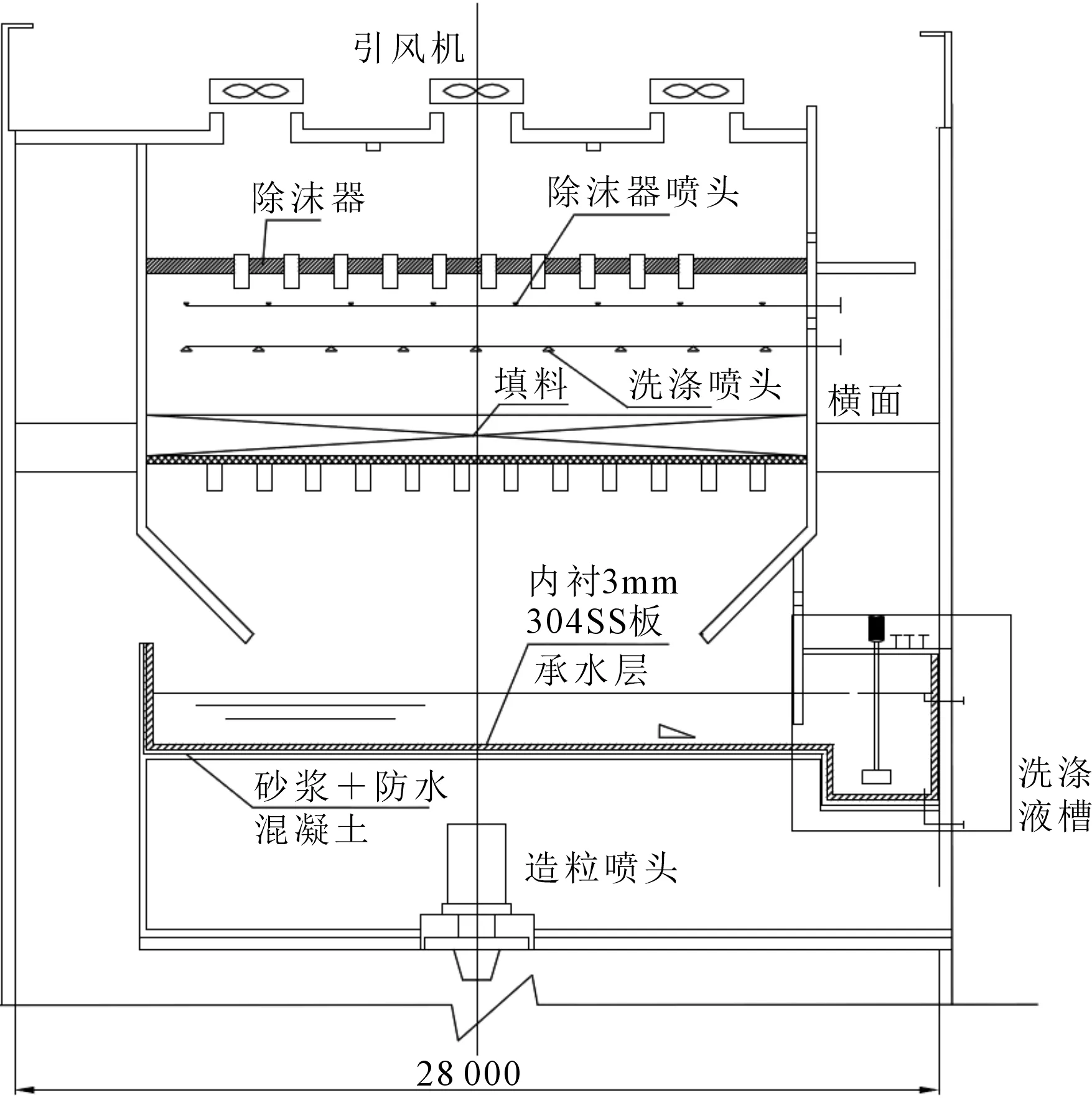

與傳統造粒塔自然通風不同,本項目采用強制通風加除塵洗滌裝置,進風口為調節式百葉窗(帶調節風量裝置),出風口在造粒塔頂部,設置多臺造粒塔軸流引風機進行強制抽風,加強空氣與尿素顆粒對流。在噴頭層上部設置承水層、填料層、噴淋層,并配有洗滌循環泵,粉塵洗滌效果較好。

2 設備布置要點

造粒塔塔體總高為120m,外筒直徑為28m,內筒直徑為21m,分為噴頭層、承水層、填料層、噴淋層及塔頂引風機層,采用鋼筋混凝土現澆筒體結構。操作間設置于EL100.00層,為塔內封閉式[1]。電梯為客貨兩用,設于塔壁西側,電梯與樓梯相對布置,根據文獻[1],樓梯間為封閉式,與電梯前室間設置防火門。樓梯間平臺為3.2m×8.0m;塔頂屋面設置女兒墻。在EL20.500與EL27.000分別設置通往尿素主框架的鋼平臺過道,該通道是尿素主框架與造粒塔之間日常檢修的主要通道。

2.1 造粒噴頭裝置

造粒噴頭置于EL100.00平面造粒塔筒心,并配有造粒噴頭和噴頭前過濾器提升裝置,一開一備,可實現不間斷生產。噴頭層操作間為23m×8m,熔融尿素調節裝置及公用工程管道均布置于操作間內,四周設置沖洗水地溝,坡向樓梯一側,在塔壁內側設置地漏,將收集管穿出塔壁收集。

2.2 粉塵洗滌裝置

由于尿素顆粒形成的特點,不可避免地會有尿素粉塵產生。在造粒塔上部設置粉塵洗滌回收裝置,一方面可以將尿素粉塵回收,減少對環境的污染,以達到環保達標排放的目標;另一方面還可以降低消耗,增加經濟效益。

粉塵洗滌裝置安裝除塵噴頭、沖洗噴頭、收水填料層,達到去除粉塵和收集霧化水的目的,其整體布局見圖2。

圖2 粉塵洗滌裝置

2.2.1 噴淋層

洗滌裝置中除塵噴頭共分兩層布置,除沫器噴頭布置在上層,噴頭分多組朝上,填料層洗滌噴頭布置在下層,噴頭分多組朝上。單個噴頭的覆蓋面積是由噴頭本身的噴灑角度和霧化距離所決定的,因此,要保證造粒塔洗滌裝置的整個截面被洗滌液覆蓋,需要根據所選用噴頭的特性計算,要保證有足夠的噴頭數量來滿足噴灑面積。工藝洗滌液通過除塵噴頭后霧化,可以迅速將尿素粉塵溶解,達到粉塵回收的目的。

除塵噴頭在設計時需要考慮的主要問題有3個:①根據除塵能力計算粉塵洗滌循環水的流量;②噴灑面積要覆蓋整個除塵裝置截面,噴頭的數量直接影響到除塵的效果;③不同的噴頭形式其霧化滴液尺寸不同,導致除塵效率也不同。

2.2.2 填料層

在洗滌裝置中布置填料層的目的主要有2個:一是增大氣液兩相的接觸面積,提高洗滌效率;二是將隨著排放氣體一起上升的含有尿素成分的水霧進行攔截,這樣可以有效降低污染物的排放,減少洗滌循環水的損耗量。

為了降低填料層的阻力降,保證造粒塔的通風,需要定期清洗填料層。由于在運行過程中,填料層表面不斷受到含有尿素的濕空氣的污染,導致其流通面積不斷變小,阻力不斷增大,故在填料層上方布置多組洗滌噴頭,以實現定期沖洗填料的目的。

2.2.3 洗滌液槽

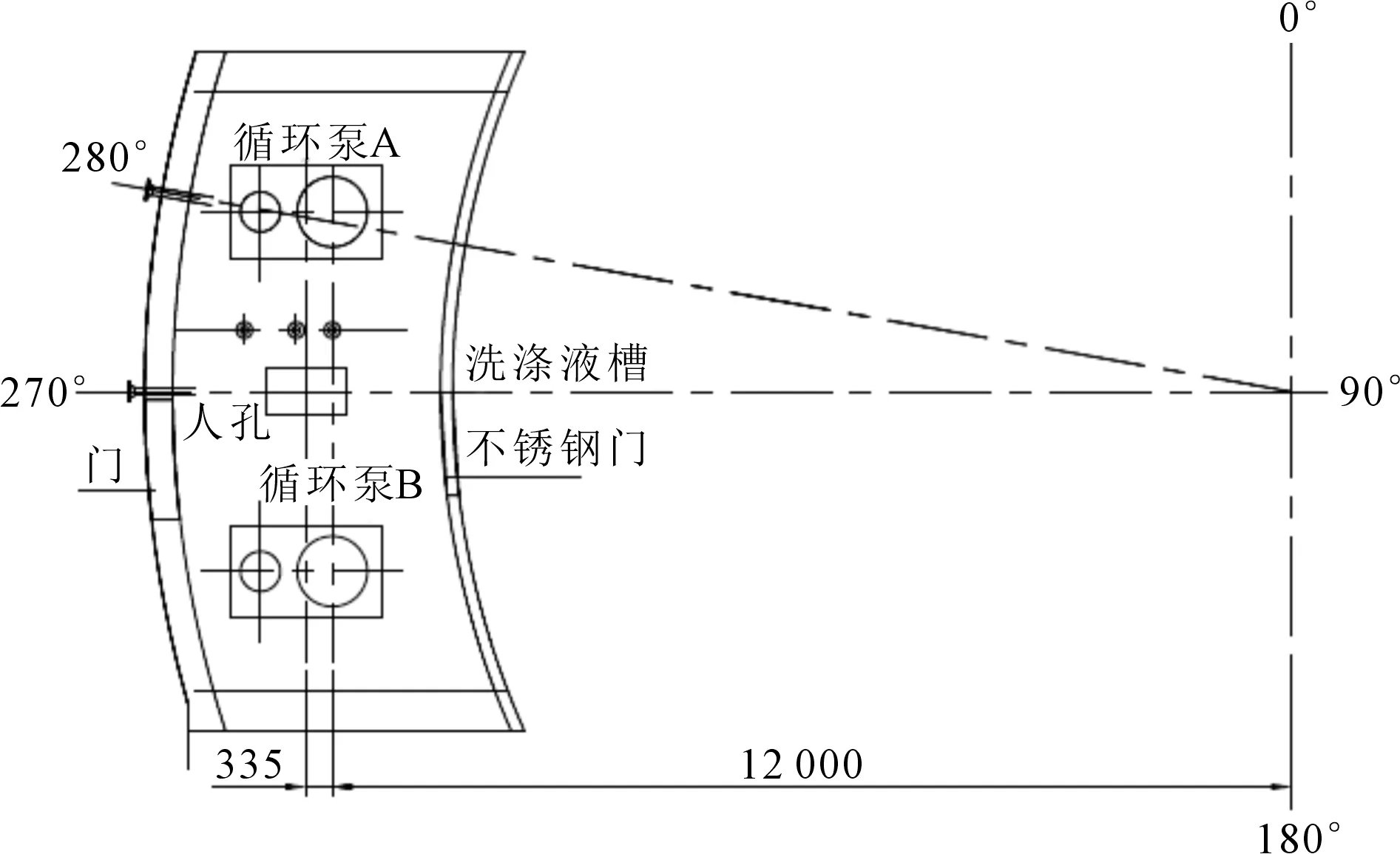

洗滌液槽位于承水層的側方,造粒塔內外筒之間。內外筒分別設置通行疏散不銹鋼門用于承水層巡檢。用于洗滌液槽的洗滌液循環泵應對稱布置,兩泵之間設置檢修人孔。洗滌液槽的平面布置見圖3。

圖3 洗滌液槽的平面布置

2.2.4 塔頂屋面的布置

造粒塔塔頂屋面布置造粒塔引風機,設備檢修起吊單元,屋面均布設置雨水收集地漏,塔壁周圍設置女兒墻。

(1)引風機布置。與傳統造粒塔自然通風不同的是,本項目在強制通風形式的基礎上,采用塔頂洗滌裝置的新型造粒塔技術,可以有效減少粉塵的排放和污染。在塔頂均勻設置多臺造粒塔引風機,使整個塔截面氣流均勻。塔頂屋面布置見圖4。

圖4 塔頂屋面布置

(2)設備檢修起吊單元。造粒塔頂部設置兩組起吊單元:一組設置在洗滌循環泵正上方,用于起吊循環泵至塔頂屋面;另一組設置在樓梯間頂部,采用懸臂吊軌,吊臂長度5m,可360°旋轉,用于起吊引風機和循環泵至地面。兩組吊裝機構均采用電動葫蘆,其布置見圖4。

3 管道設計要點

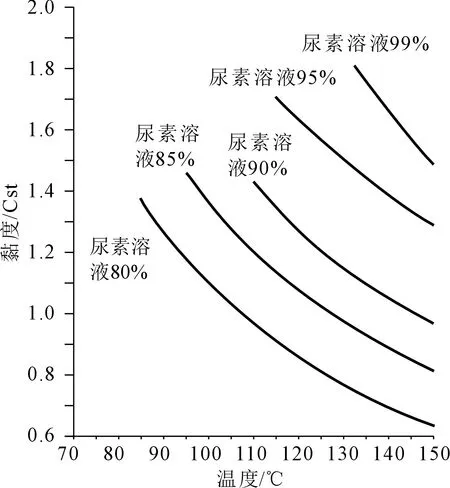

3.1 熔融尿素管道布置要點

尿素熔點為132.7℃,且尿素溶液的黏度隨溫度升高而下降(見圖5)。為防止尿素溶液99.7%(ω)結晶,要求送至造粒噴頭的熔融尿素管道為帶有坡度的蒸汽夾套管。采用夾套管的目的是為了保持管內高黏度流體的流動性,以避免在大氣環境溫度下流體結晶。

圖5 尿素溶液溫度與黏度曲線

尿液內管按9m一段設計(該部分管道材料按單根9m的規格采購),并設有可拆卸法蘭,以便于拆卸疏通,夾套內管要求無焊縫。夾套管、夾套法蘭以及夾套膨脹節的運用是布置熔融尿素管道的重點。由于本項目具有產能大、塔體高的特點,并考慮到尿素熔融泵的揚程及管道阻力降的損失,故取消熔融尿素管傳統的“π”形彎設計,采用夾套膨脹節的形式,這樣不僅滿足了管道柔性設計的要求,并能減少管道阻力降的損失。采用的夾套膨脹節的形式及配管圖見圖6。

圖6 夾套膨脹節圖紙及配管

3.2 洗滌噴頭主管道的布置要點

由于除塵裝置截面為圓形,故兩組噴頭主管排列方位是洗滌噴頭管道的重點,洗滌液噴頭主管道與除沫器噴頭主管道呈垂直交錯布置,自截面中心向兩邊遞減,噴頭的數量和排列方式要保證噴頭噴灑的覆蓋面積充滿洗滌裝置的整個截面,這樣才能保證噴淋液完全均勻地覆蓋,最終達到有效除塵的目的。

4 結語

隨著環境問題的日益嚴重,在尿素造粒塔上部布置除塵裝置非常有必要。本文針對百萬噸級新型強制通風加除塵洗滌裝置的新型尿素造粒技術,分別從工藝特點、設備布置、設備檢修以及在管道布置方面的特點進行了論述,以供在項目設計中作為參考。