STM32單片機在水電解制氫監測系統中的應用

左岐 祝環環 趙玉杰 王碩

摘 要:本文提出了一種基于STM32F103Z單片機和昆侖通泰觸摸屏的水電解制氫監測系統,單片機作為下位機具有數據自動采集和處理功能,觸摸屏作為上位機對數據進行實時監測,具有報警及異常數據存儲功能。該系統具有體積小、功耗低、可移植性高等特點。

關鍵詞:STM32單片機;電解水制氫;低功耗;觸摸屏人機交互界面

中圖分類號:TP274 文獻標識碼:A 文章編號:2096-4706(2018)02-0056-02

Application of STM32 Singlechip in Hydrogen Production by Water

Electrolysis Monitoring System

ZUO Qi,ZHU Huanhuan,ZHAO Yujie,WANG Shuo

(North China University of Technology,Beijing 100144,China)

Abstract:This paper presents a water electrolysis hydrogen monitoring system of STM32F103Z MCU and touch screen based on the Kunlun Tongtai.As upper computerr, the MCU has the function of automatic data acquisition and processing.The touch screen is used as the host computer to monitor the data in real time.It has the function of alarm and abnormal data storage.The system has the characteristics of small size, low power consumption and high portability.

Keywords:STM32 single chip microcomputer;hydrogen production by water electrolysis;low power consumption;touch screen man-machine interface

0 引 言

氫在燃燒過程中無污染物產生,具有清潔、高效以及可再生等特點,被公認為未來最有潛力的能源載體。在工業上通常采用如下幾種方法制取氫氣:(1)將水蒸氣通過灼熱的焦炭,利用碳還原法得到純度為75%左右的氫氣;(2)將水蒸氣通過灼熱的鐵,得到純度約97%的氫氣;(3)從水煤氣中提取氫氣,但這樣得到的氫氣純度也較低;(4)電解水法制氫氣,可得到純度高達99%的氫氣。

電解水制取氫氣是目前常用的制取氫氣的方式之一,制氫工藝過程中不產生污染物質,且制取的氫純度更高,水電解制氫必將成為未來綠色制氫的核心技術,因此改善這個工藝過程中的各種參數監測和控制系統、提高制氫效率、降低系統消耗對于發展水電解制氫具有重大意義。

1 水電解制氫的工藝流程及相關參數的測量

1.1 制氫工藝流程

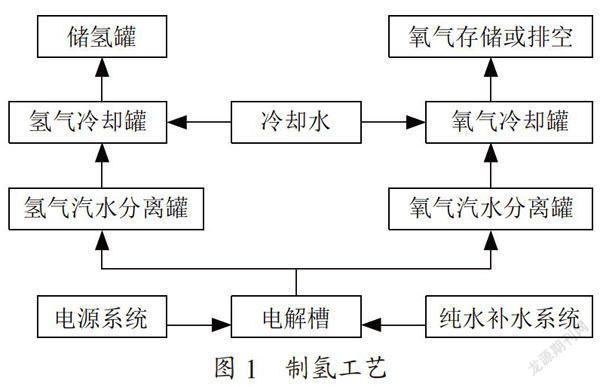

電解水制氫的工藝過程,首先將自來水經過凈化裝置制成純凈水,純凈水通過給水泵進入裝有電解液的電解槽,然后在直流電的作用下進行電解。電解產生氫氣和氧氣,經由電解槽出來的氫氣和氧氣分別進入氫氣氣水分離罐、氧氣氣水分離罐。電解槽產生的氣體通常帶有電解液等水分,必須進行分離處理。分離后的氫氣和氧氣經過洗滌、冷卻、干燥等處理后再進入儲氣罐,獲得高純度氫氣和氧氣。制氫工藝主要是獲得氫氣,產生的氧氣可以視情況進行處理,可以進行收集,也可以排空放掉。制氫工藝過程如圖1所示。

圖1 制氫工藝

1.2 工藝參數的測量

(1)溫度測量:電解過程中隨著氫氣和氧氣的產生,電解槽系統溫度會逐漸升高。若電解槽溫度超過90℃,槽內石棉隔膜的壽命就會大幅度縮短;若系統溫度過低又會影響電解效率,因此需要對系統溫度進行測量,并將該溫度控制在80~90℃的范圍內。(2)壓力測量:電解過程中的電解槽、儲氣罐、管道等均處在一定壓力下進行工作,系統壓力影響系統的安全。通過對電解槽、氣水分離罐、氫氣冷卻罐壓力、儲氣罐、壓力管道等設備的壓力進行測量,控制壓力閥的開度來調節氫氣流量、氧氣流量的大小,同時控制系統高頻電源、循環泵、冷卻泵和冷卻風扇的工作狀態。(3)差壓測量:若氫、氧兩側的壓力不平衡,就會造成氫氧氣相互滲透,形成爆炸氣體,因此需要對氫氧氣水分離罐的差壓進行測量。此外,電解過程中,隨著氫氣和氧氣的產生,氫氣、氧氣氣水分離罐內的液位逐漸下降,需要不斷地補水,因此需要對氫氣氧氣氣水分離罐內的液位進行測量。

2 硬件電路設計

2.1 主控芯片

STM32系列單片機是專門為要求高性能、低成本、低功耗的嵌入式應用設計的ARM Cortex-M3內核。它的集成度更高、運行速度更快,時鐘頻率可達72MHz。其內部集成了3個12位模數轉換器,可實現1μs的轉換時間,滿足工程上多通道采集的需要。因此,選用STM32F103ZETT6作為電解水制氫系統的主控MCU芯片。

2.2 電源電壓轉換電路

系統主電源為5VDC,本設計中單片機和存儲芯片等多款芯片均需3.3V供電,因此需將5V轉換為3.3V。

5V轉3.3V選用AMS1117-3.3,它是一個正向低壓差穩壓器,在1A電流下電壓降為1.2V,1%的精度,具有限流和過熱切斷功能,溫度范圍為-40℃~125℃。為確保AMS1117的穩定性,輸出需要連接一個至少22μF的鉭電容。5V轉3.3V電壓轉換原理圖如圖2所示。

3.3 數據采集電路

電解過程中要求的溫度范圍在0~90℃,同時要求保留一位小數。DS18B20測溫范圍為-55~+125℃,可編程的分辨率為9~12位,對應的可分辨溫度分別為0.5℃、 0.25℃、0.125℃和0.0625℃,同時具有與單片機的接口簡單,體積小,硬件開銷低,抗干擾能力強,數字信號輸出等優點,故采用DS18B20對溫度進行測量。

由于壓力、差壓、液位、流量傳感器輸出的信號均為標準的4~20mA模擬信號,只需將電流信號轉換為電壓信號以供單片機采集。因單片機參考電壓為3.3V,需通過165歐電阻將4~20mA轉化為0.66~3.3V。

3 數據采集軟件設計

本系統中數據檢測的關鍵是模擬量的ADC與DMA的配置。需要配置相關寄存器,使ADC能夠工作在多通道模式并通過DMA進行數據轉移,即將數據從ADC數據寄存器中自動搬運至指定地址緩存區。在完成數據采集之后,對采集的數據進行數據處理,進行各種運算。本系統中采用去極值平均的算法對每個采樣點進行數據處理,得到具有高可靠性的參數值。數據處理部分采用算術平均濾波算法,該算法的基本原理簡單,即連續取N次采樣值后進行算術平均。與其他算法相比,易實現且靈敏度較高,每次采集顯示約為十幾微妙,較為迅速,能夠滿足工程中實時監測的要求。

綜上所述,利用傳感器并結合單片機對壓力、液位、流量等信號進行采集,通過單片機內部集成的ADC進行模數轉換,然后對數據進行處理。DS18B20直接將溫度轉化成串行數字信號給單片機處理,處理后的數據通過RS485通信傳送到觸摸屏顯示。

4 觸摸屏及顯示系統

昆侖通態觸摸屏是眾多工業觸摸屏之一,是高性能的嵌入式一體化觸摸屏,在工業上廣泛應用于PLC、單片機控制的系統,具有較高的工作能力,并且相對穩定。

MCGS是昆侖通態公司研發的一套基于Windows平臺,用于快速構造和生成上位機監控系統的組態軟件系統,主要用來完成現場數據的采集與監測、前端數據的處理與控制。通過MCGS組態軟件,進行相關顯示界面的設計。觸摸屏顯示的界面主要有:登錄界面、狀態顯示、實時曲線、歷史曲線、數據存盤、報警顯示和報警存盤等。

5 結 論

以STM32單片機為核心的監測系統,對模擬信號進行調理后可模擬實現對電解水工程工藝的多路數據采集和處理。當電壓改變后,實時曲線可隨之變化,每次采集顯示約為十幾微妙,較為迅速,能夠滿足工程要求。

參考文獻:

[1] 王慶斌,薛賀來,趙宇,等.工業水電解制氫技術的發展與應用 [J].氣體分離,2011(2):47-50.

[2] 陶志杰.水電解制氫裝置控制系統設計與實現 [D].哈爾濱:哈爾濱工程大學,2008.

[3] 甄樹勇.水電解制氫設備安全運行遠程監測系統的設計 [D]. 石家莊:河北科技大學,2012(12).

[4] 王飛,張家田,嚴正國,等.多通道高準確度數據采集系統設計和應用 [J].電氣應用,2013,32(3):72-75.

[5] 史紅彥.一種基于RS-485的實現長距離串行通信的方法 [J]. 科技信息(科學教研),2008(17):399.