新型超緊湊雙級離心一體化壓氣機概念設計技術研究

黃生勤 謝寧軍 安志強 查小暉

摘要:在常規雙級離心壓氣機的基礎上,提出了雙級離心一體化壓氣機設計概念,可在不增加葉輪出口切線速度的前提下,用單個一體化離心葉輪實現雙級離心壓氣機的增壓比。對某原型雙級離心壓氣機開展離心壓氣機一體化設計結果表明,重量(質量)可減少19%,設計點除效率略有降低之外,堵點流量與喘點壓比與原型基本一致,同時縮短了轉子系統27%的軸向長度,可顯著改善轉子動力特性,降低制造成本,具有較好的工程應用前景。

關鍵詞:雙級離心壓氣機;一體化離心葉輪,超緊湊,概念設計

中圖分類號:V231.3 文獻標識碼:A

由于具有結構緊湊、壓比高和穩定工作范圍廣等優點,離心壓氣機在中小型航空發動機上得到了廣泛的應用[1~3]。從20世紀80年代末開始,由于離心壓氣機在性能水平上有了很大的進步,尤其是高壓比、超跨聲速離心壓氣機設計技術的突破,使大流量雙級離心壓氣機研制成為可能,再加上其在零部件數量、結構簡易與緊湊性以及環境適應能力方面的優勢,新研制的2~5kg/s流量級、1000kW級渦輪軸發動機的壓縮系統多采用雙級離心壓氣機結構形式,如T800-LHT-800、MTR390等[4~6]。

從雙級離心壓氣機的研制發展趨勢來看,壓氣機向著更高的壓比、效率、可靠性方向發展[7]。由于雙級離心壓氣機總壓比受到單級離心壓氣機增壓能力的限制,而傳統的單級離心壓氣機如果壓比過高,就需要更高的葉輪出口切線速度,進而帶來嚴重的強度問題,直接影響離心葉輪的壽命,而高的強度又需要更強更輕質的材料,往往新材料的發展又遠遠落后于技術進步的需要,因此,如何在現有工業基礎上實現更高增壓比,是葉輪機械領域必須面對的現實問題。

在某雙級離心壓氣機的基礎上,進行超緊湊雙級離心一體化壓氣機概念設計研究,目標是在不增加葉輪出口切線速度的前提條件下,用單個一體化離心葉輪達到雙級離心壓氣機的增壓比。基于某原型雙級離心壓氣機開展了新型一體化離心壓氣機的概念設計研究,并從氣動性能預估、結構強度設計和離心葉輪出口泄漏流控制等關鍵技術點對設計方案進行了分析。

1 概念設計

1.1 設計原理

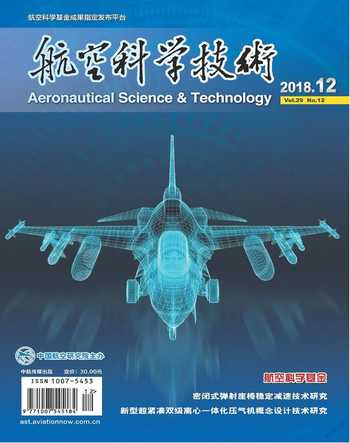

常規的雙級離心壓氣機流道布局如圖1(a)所示,沿氣流方向依次為第一級離心葉輪、第1級徑向擴壓器、回流器、第二級離心葉輪、第二級徑向擴壓器和軸向擴壓器。將常規雙級離心壓氣機進行一體化設計,可通過單級輪盤實現雙級離心壓氣機兩個輪盤的增壓功能,如圖1(b)所示,從輪盤的A面進氣,然后經回流器進入輪盤的B面,流入第二級徑向擴壓器。這樣的工作方式,在保證外廓尺寸不變的情況下,不僅在雙級離心壓氣機的基礎上大幅度減少零件數量,而且將雙級輪盤變成單級輪盤,極大地縮短發動機的軸向尺寸,對于減少航空發動機轉子動力學問題、降低重量、提高可靠性,具有十分重要的意義。

在設計原理上,由于本質上仍然是離心壓氣機,因此仍采用傳統的離心壓氣機設計方法,重點在于結構布局以及雙面輪盤的防泄漏設計。

1.2 結構布局方案

某常規雙級離心壓氣機(原型)流道布局如圖2(a)所示。根據新型離心壓氣機的氣流流動特點,在盡量保持原型壓氣機流道和葉形的基礎上,進行了重新布局。由新型離心壓氣機的設計原理可知,第一級徑向擴壓器機匣和回流器構成了一個封閉的殼體,壓氣機的氣流流出方式成為了設計的難點之一,在對比多個方案并分析篩選后,在本文中給出了氣體通過排氣蝸殼流出封閉殼體的布局方案,如圖2(b)所示:在第二級徑向擴壓器出口設計一個排氣蝸殼,并在第一級徑向擴壓器與回流器之間的通道中增加一片支板,用于蝸殼排氣管穿過。排氣蝸殼根據等環量守恒假設[8]設計,截面形狀為圓形,受結構和尺寸限制,采用不對稱內蝸殼形式,設計時對流量進行了減小修正設計,目的是為了減小蝸殼尺寸,蝸殼排氣結構如圖3所示。

對壓氣機的轉子軸向跨度L1和壓氣機軸向長度L2進行了對比(L1和L2定義如圖2所示),結果顯示,新型壓氣機轉子軸向跨度縮短了27.5%,整個壓氣機軸向分別縮短了15.3%,表明新型壓氣機具有超緊湊特點,能極大地縮短發動機的軸向尺寸和轉子跨度[9]。

2發關鍵技術分析

2.1 氣動性能分析

2.1.1 計算模型與方法

對離心葉輪、徑向擴壓器、回流器和軸向擴壓器劃分結構化網格,對蝸殼劃分非結構四面體網格。計算設置與原型完全相同:進口給定總溫、總壓,出口給定平均靜壓,湍流模型為BSL模型,葉片排間的摻混模型選取級交界面模型,圖4為兩種離心壓氣機計算域的對比圖。

2.1.2 計算結果與分析

圖5為設計轉速下離心壓氣機的特性對比,由圖可知:設計轉速下,新型離心壓氣機堵點流量與喘點壓比與原型基本一致,整體氣動性能略有降低,但喘振裕度有所提升。

概念設計方案中,壓氣機轉子保持不變,主要是調整了靜子件的流道和布局,包括氣流出口采用排氣蝸殼形式,進口級徑向擴壓器與回流器之間的通道增加了一片支板用于蝸殼排氣管穿出。受結構尺寸的限制,蝸殼只能在該狹小空間內進行優化設計。圖6和圖7分別為進口級和出口級靜子總壓恢復系數對比,由圖可知,新構型的離心壓氣機靜子總壓恢復系數較原型有所降低。

圖8為進口級徑向擴壓器與回流器之間的通道中支板的流線圖和出口總壓云圖,由進口級徑向擴壓器流出的氣體流過支板時,在前端和尾部都產生了分離,在支板出口處總壓不均勻,并影響到下游相應回流器葉片的進口條件,這也是進口級靜子總壓損失較原型大的主要原因。

排氣蝸殼中間截面的馬赫數云圖如圖9所示,從圖中可看出,隨著相位角的增大,氣流馬赫數逐漸增大,在出口排氣管位置的馬赫數達到了0.4,較通常的蝸殼出口馬赫數要高,這是該蝸殼的損失較大和出口級靜子總壓恢復系數降低的主要原因。

2.2 雙面離心葉輪結構設計

2.2.1 離心葉輪結構設計

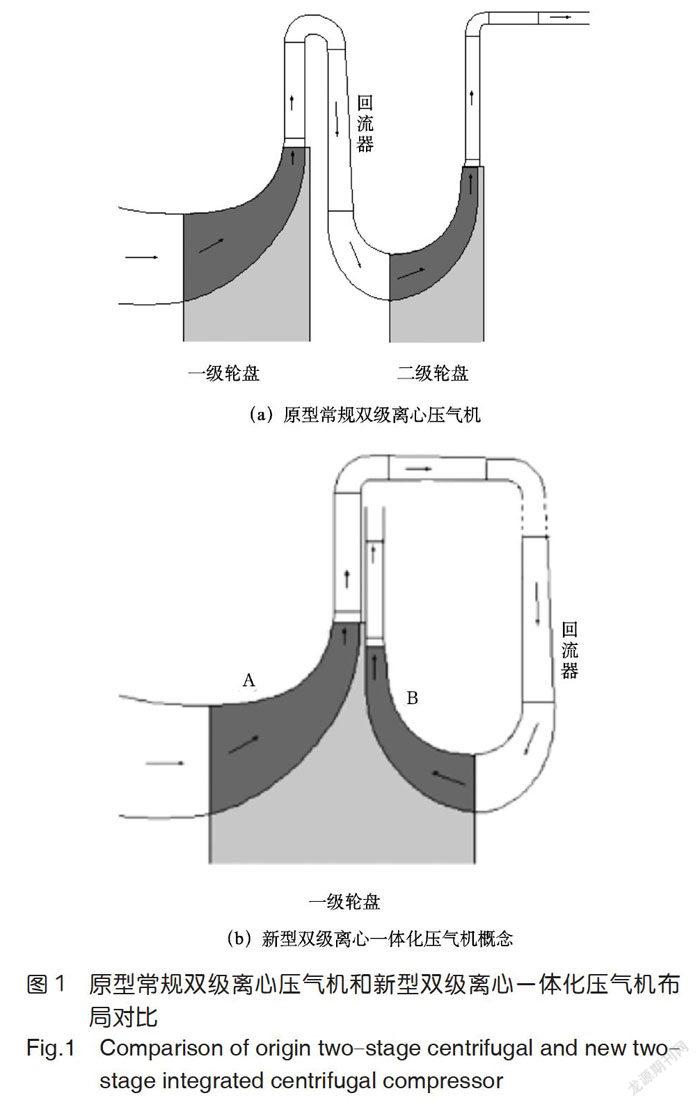

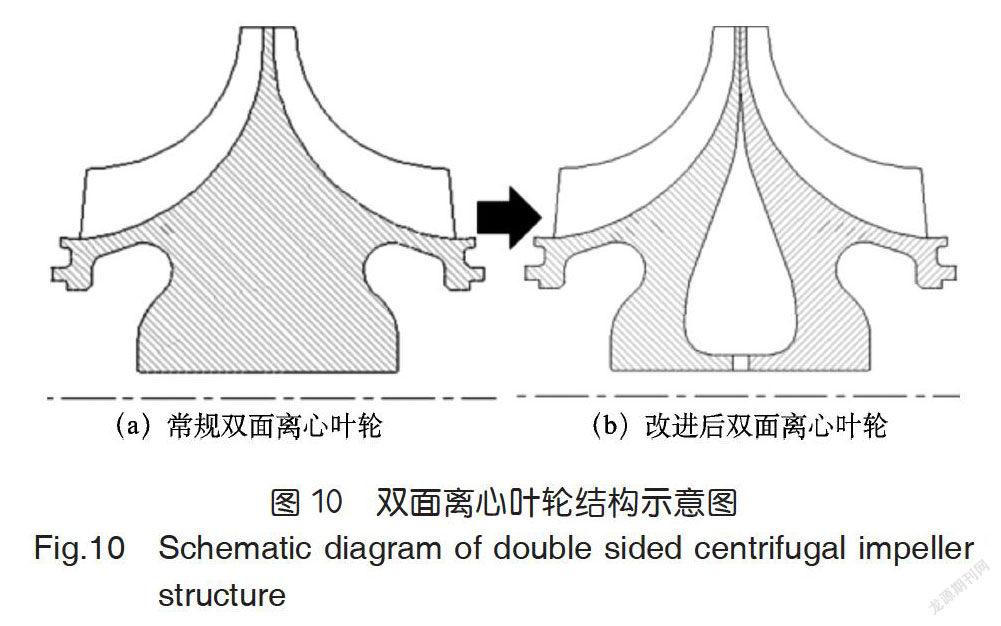

根據新型離心壓氣機的流動特點,設計的常規雙面離心葉輪如圖10(a)所示,為了減輕離心葉輪的重量,改善轉子動力特性,對雙面離心葉輪進行了改進設計,如圖10(b)所示,左右半離心葉輪均可單獨加工,相對于雙面整體加工,可降低加工工藝難度,當單面葉片出現嚴重損壞時,可以進行單面替換,從而降低成本和損失[10]。完成后的雙面離心葉輪三維模型如圖11所示。

對原型壓氣機離心葉輪和新型雙面離心葉輪的重量進行了預估,預估結果見表1,可以看出,改進后的雙面離心葉輪重量減輕了19%,減重效果明顯。

2.2.2 強度計算與校核

對該雙面離心葉輪進行了設計轉速下的強度計算與校核,計算時考慮了離心載荷、壓力載荷和溫度載荷,有限元網格模型和溫度云圖如圖12所示,離心葉輪當量應力分布如圖13所示,離心葉輪的最大當量應力位于孔邊,可對開孔處進行圓角處理,減小應力集中。強度計算與校核結果見表2,結果顯示,該離心葉輪葉片和輪盤的強度儲備系數遠大于1,表明該設計方案可滿足強度設計要求。

2.3 離心葉輪出口泄漏控制

新型壓氣機在離心葉輪出口處的結構示意圖如圖14(a)所示,由于葉輪盤出口位置輪盤兩側的靜壓ps1和ps2相差較大,如果不采取合適的封嚴結構,會存在較大的泄漏流,該封嚴結構的設計和對泄漏流的控制是一個關鍵技術點。改進后的方案如圖14(b)所示,相比于方案1,降低了蓖齒位置的半徑,增大了蓖齒設計的空間,ps2降低了17%,能更加有效地控制蓖齒間隙、降低泄漏量,消除第二級徑向擴壓器與離心葉輪盤之間的間隙以及兩者碰磨的風險。

3 結論

基于常規的雙級離心壓氣機,開展了雙級離心壓氣機一體化概念設計,從氣動性能預估、離心葉輪結構設計和離心葉輪出口泄漏控制三個方面對設計方案關鍵技術點進行了分析,結果表明:

(1)新型壓氣機轉子軸向跨度和壓氣機軸向長度分別縮短了27.5%和巧.3%,新設計的雙面離心葉輪重量降低了19%,且強度計算結果滿足設計要求。

(2)與原型壓氣機相比,壓氣機堵點流量和喘點壓比基本一致,效率略有降低,喘振裕度有所提升。

(3)離心葉輪出口泄漏流控制的關鍵在于封嚴結構設計和輪盤與擴壓器壁面之間的間隙設計。

(4)該新型壓氣機結構緊湊,能極大地縮短發動機的軸向尺寸和轉子跨度,改善轉子動力特性,具有較好的工程應用前景。

參考文獻

[1]胡曉煜.世界中小型航空發動機手冊[M].北京:航空工業出版社,2006.

[2]方昌德.航空發動機百年回顧[J].燃氣渦輪試驗與研究,2003,16(4):155-161.

[3]Whitfield B.Design of radial turbo-machines [M].UK:Longman Singapore Publishers,1990.

[4]Cousins W T,Dalton K K,Andersen T T,et al.Pressureand temperature distortion testing of a two-stage centrifugalcompressor[J].Journal of Engineering for Gas Turbines andPower,1994,116(3):567-573.

[5]Palmer D L,Waterman W F.Design and development of anadvanced two-stage centri-fugal compressor[J].Journal ofTurbo-machinery,1995,117:205-212.

[6]楊策,劉磊,胡良軍,等.兩級離心壓氣機設計及內部流場分析[C]//工程熱物理學會熱機氣動熱力學2006年年會,2006.

[7]Osbome C.Aerodynamic and mechanical design of an 8:1 pressureratio centrifugal compressor[R].NASA CR-134782,1975.

[8]李燕生,陸桂林.向心透平與離心壓氣機[M].北京:機械工業出版社,1987.

[9]黃生勤,鄔國凡.單級離心壓氣機:中國,CN105275874A[P].2016-01-27.

[10]黃生勤,李維.一種雙面離心葉輪及其加工方法:中國,CN106050735A[P].2016-06-03.