水力壓裂技術在布爾臺煤礦頂板控制中的研究及應用

焦樂

摘 要:針對采空區頂板厚度大、硬度高、難垮落帶來的沖擊壓力問題,本文以神東礦區布爾臺煤礦42106綜放工作面為工程背景,提出高壓水力致裂控制頂板技術,有針對性地設計了具體的實施方案并應用于工程實際。通過理論分析、現場觀測和數據對比等研究方法,得出水力致裂技術可有效弱化頂板難垮落巖層,減小垮落步距,抑制巷道變形,防止頂板沖擊壓力的產生,保證了工作面的安全高效生產。

關鍵詞:水力壓裂技術;頂板控制;煤礦

中圖分類號:TD327.2 文獻標識碼:A 文章編號:1003-5168(2018)14-00108-03

Research and Application of Hydraulic Fracturing

Technology in Roof Control of Botai Coal Mine

JIAO Le

(1.School of Energy Science and Engineering, Henan Agricultural University,Jiaozuo Henan 454000;

2.State Energy Group Shendong Coal Company, Botai Coal Mine,Ordos Inner Mongolia 017200)

Abstract: In view of the impact pressure caused by the large thickness, high hardness and hard collapse of the roof of the goaf, the high pressure hydraulic fracturing control roof technology was put forward based on the engineering background of the 42106 fully mechanized caving face in the boolai coal mine, Shendong mining area. The concrete implementation scheme was designed and applied to the engineering practice, and the theory was adopted. Through the theoretical analysis, field observation and data comparison and other research methods, it was concluded that hydraulic fracturing technology could effectively weaken the roof of the roof, reduce the fall distance, restrain the deformation of the roadway, prevent the impact pressure of the roof, and ensured the safe and efficient production of the working face.

Keywords: hydraulic fracturing technology;roof control; coal mine

在我國煤礦開采作業過程中,采煤工作面通常采用全部垮落法進行采空區頂板管理。全部垮落法頂板控制的優點是:頂板巖石隨采隨冒,工作面附近應力及時釋放,由于冒落巖石的碎漲性,能及時支撐上覆巖層結構,保障了工作面作業的安全性。然而,由于覆巖結構及巖性的差異,國內一些煤礦采空區頂板無法實現隨采隨冒,如頂板巖石強度較大、老頂厚度較厚、采動影響下節理裂隙不發育和整體性強等巖性因素,造成工作面采空區頂板大面積懸露,短時間內無法垮落填充采空區[1,2]。隨著工作面的持續推進,頂板懸露達到一定距離或面積時大規模垮落,對工作面形成強烈的沖擊壓力,危及工作面作業人員、設備及上下巷支護設施的安全,嚴重影響煤礦的安全生產。為此,針對這類厚度大、強度高和難垮落頂板,開展采空區頂板控制技術的研究具有重要的實際意義。

1 工程概況

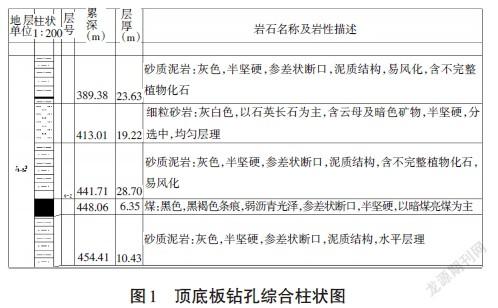

神東礦區的布爾臺煤礦是一座年產千萬噸的特大現代化礦井。目前開采的42煤層埋深較大,42106綜放工作面平均埋深440m,工作面傾向長度309m,走向長度5 073m。在開采過程中,根據地質資料可知,工作面直接頂為砂質泥巖,厚度為5~25m,老頂為細砂巖,厚度為6~39m,頂底板柱鉆孔綜合狀圖見圖1所示。工作面初次來壓步距為40m左右,工作面來壓期間支架平均載荷456.3bar,最大壓力520bar;工作面周期來壓步距為16.8m左右,來壓期間支架平均載荷397bar,最大壓力508bar。由于老頂厚度較大,結構比較完整,不易斷裂,隨采動冒落的直接頂砂質泥巖不能完全充填采空區,造成沖擊壓力嚴重,42106回風順槽礦壓顯現強烈,底板和兩幫鼓起嚴重,部分錨桿錨索失效,頂板下沉明顯,給工作面的安全生產造成嚴重威脅。為有效防止頂板事故的發生,礦方引進水力壓裂技術來弱化頂板,以期實現工作面的安全高效生產。

2 水力壓裂頂板控制技術研究

2.1 水力壓裂技術原理

水力壓裂頂板控制主要是通過在堅硬巖層中布置鉆孔,高壓水通過預先作業的鉆孔注入巖體內部,在高壓作用下,堅硬巖層中的裂隙會被擴張、巖石強度被弱化,進而產生更多的裂隙,原有堅硬巖層的完整性遭到破壞,使頂板能隨著工作面的推進及時垮落,減小頂板來壓強度,防止頂板大面積垮落造成的沖擊壓力。達到頂板垮落的安全及有效控制,保障作業人員及設備的安全。

2.2 水力壓裂技術方案設計

為了削減側向支承壓力及超前支承壓力對回風順槽、工作面的影響,卸載頂板內儲存的高應力彈性能,設計在工作面回風順槽內向上覆巖層實施水力壓裂鉆孔,目的是壓裂基本頂巖層,關鍵是設計合理的鉆孔位置和范圍,有效實施超前水力預裂,預先釋放老頂中積聚的彈性能。方案設計如下。

在42106回風順槽320~1 110m段進行高壓水預裂施工。壓裂鉆孔布置分為2類:一類是在垂直順槽軸向方向布置壓裂鉆孔S;另一類是沿順槽軸向方向布置壓裂鉆孔L,與軸向夾角10°布置。兩類鉆孔的開孔位置均相距15m,鉆孔深度為40.5m,每次壓裂時間為30min。巷道及鉆孔布置如圖2所示。正幫側鉆孔-S,鉆孔長度40.5m,傾角50°,見圖3;副幫側鉆孔-L,鉆孔長度40.5m,傾角50°,見圖4;巷道軸向方向鉆孔布置剖面圖如圖5所示。

3 水壓致裂現場應用及效果分析

將上述設計方案應用于42106綜放工作面回風順槽,超前工作面實施水壓致裂,當工作面推進至320m時,頂板進入水預裂區域。根據現場觀測,巷道高度及寬度變化如圖6和圖7所示。

從圖中可以看出,經過高壓水預裂的區域頂底板移近量及兩幫移近量明顯減小,未采取水壓致裂時巷高最小達2.3m,巷寬最小為3.5m,而回風順槽設計凈高3.6m,凈寬6m。可見,實施水力壓裂后明顯抑制了巷道的變形,從數據上看改善了近一倍;從現場來看,42106回風順槽來壓較未預裂前頻繁了,來壓步距有所減小,來壓強度也相應減弱,未出現特別劇烈來壓現象。

壓裂后,機尾及回順頂板可及時垮落,避免大面積懸頂的形成,從根本上削弱了強烈礦壓形成的條件。工作面實測懸頂面積見圖8。從圖8可知,水力壓裂有效削弱了頂板巖層中賦存的高應力,釋放了存儲在頂板巖層中的彈性能,避免能量突然釋放引起圍巖劇烈變形,壓裂范圍內頂板的巖爆聲也大幅降低。

4 結語

通過對42106工作面回風順槽上覆巖層實施高壓水力壓裂技術,對比未實施水力壓裂技術的現場數據,得出如下結論。

①通過頂底板位移量及兩幫位移量的持續觀測,實施水力壓裂后,巷道頂底板及兩幫移近量改善了一倍,有效保障了巷道的圍巖狀況及巷道使用功能。

②通過對頂板懸露巖層的測量,實施水力壓裂后,頂板懸露面積不超過200m2,未實施水力致裂懸露面積大于1 600m2。比較可知,高壓水壓預裂能有效軟化頂板,減小老頂懸露面積,防止沖擊壓力的產生。

③通過現場應用可以看出,實施水力致裂從根本上解決了頂板巖層內部高應力的突然釋放,改變了頂板巖層結構和巖石力學性能,從根本上實現了弱化頂板巖層、削弱巖層中的高應力,保證了工作面安全高效生產。

本文通過對水力致裂頂板控制進行研究和應用,可以為同類頂板的礦井安全生產提供技術參考和經驗,具有較大的推廣意義。

參考文獻:

[1]安佰健.綜采工作面頂板管理中水壓致裂技術的運用[J].內蒙古煤炭經濟,2017(17):135-137.

[2]黃炳香,趙興龍,陳樹亮,等.堅硬頂板水壓致裂控制理論與成套技術[J].巖石力學與工程學報,2017(12):2954-2970.