27SiMn水口結瘤原因分析及工藝優化

王曉晶

(天津鋼鐵集團有限公司煉軋廠,天津300301)

0 引言

天津鋼鐵集團有限公司煉軋廠在生產27SiMn時多次發生水口結瘤現象,嚴重時出現澆注中斷被迫回爐情況,不僅嚴重影響生產排產,增加煉鋼成本,同時也嚴重產品質量。為減少或避免此類事故發生,本文對此鋼種中間包水口的結瘤原因進行分析和研究,結合煉鋼實際制定了相應措施,解決了類似問題。

1 工藝參數及流程

生產工藝流程:轉爐冶煉→脫氧合金化→LF精煉處理→喂線→六機六流連鑄。典型高硅硅鎮靜鋼化學成分如表1所示。

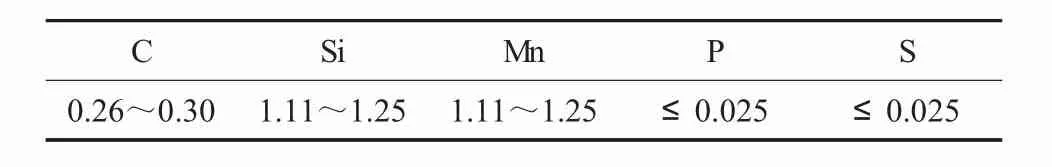

表1 27SiMn化學成分標準 /ωt%

2 水口結瘤物及鑄坯內夾雜物分析及討論

水口堵塞是一個復雜的熱物理過程,根據堵塞物的來源可以分為3類:溫度低引起的冷鋼、夾雜物的析出、夾雜物析出與冷鋼的混合物。堵塞機理可以概括成幾個方面[1]:(1)鋼液溫度下降引起的元素溶解度降低,從而破環原有平衡,引起新的夾雜物析出;(2)水口耐材由于烘烤不當引起的殘余氣體與鋼水中元素反應產生的新的夾雜物;(3)在冶煉后期和澆鑄過程吸入氣體在高溫下發生的化學反應;(4)鋼液與耐材本體反應產生的夾雜等。鋼水澆鑄過程鋼液流經水口時,根據邊界層理論,在水口壁附近流速降低并趨于零,因此夾雜物更容易沉積、附著形成結瘤。

本文將對27SiMn澆注結束時水口結瘤物和冶煉過程中間包鋼液進行取樣,利用SEM對夾雜物進行分析,查找夾雜物的來源。

2.1 水口上部結瘤物電鏡結果及分析

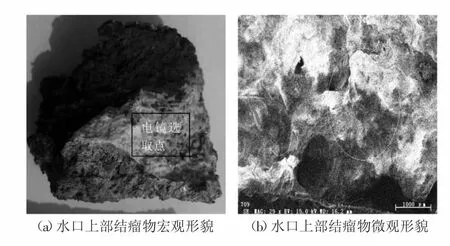

對異常爐次水口結瘤物進行取樣,由于此類鋼中一般在下水口結瘤不明顯,主要發生在上水口部分,因此對上水口典型結瘤物進行取樣。浸入式水口的水口上部結瘤物的宏觀和微觀形貌如圖1所示。水口的結瘤物物主要組成成分如表2所示。

圖1 水口結瘤物宏觀和微觀形貌

圖2 鋼液中典型夾雜物微觀形貌和電鏡能譜

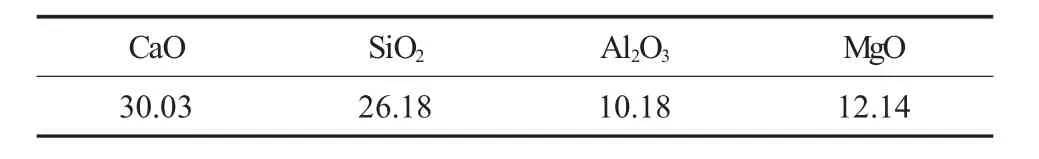

表2 水口堵塞物主要成分組成 /ωt%

根據表 2 所示,夾雜物成分以 O、Ca、Si、Mg、Al、Na元素為主,夾雜物主要組成為鎂鋁尖晶石、硅酸鈣,以及硅鋁酸鹽夾雜物。

2.2 鋼液中夾雜物電鏡結果及分析

在連鑄中包內對鋼液進行取樣,分析鋼液典型夾雜物形貌和組分,與水口中結瘤物進行對比分析,尋找影響連鑄澆鑄異常的根本原因。鋼液中典型夾雜物微觀形貌和電鏡能譜見圖2。

能譜分析顯示,鋼液中主要的夾雜物組成為鎂鋁尖晶石和硅酸鋁酸鹽。

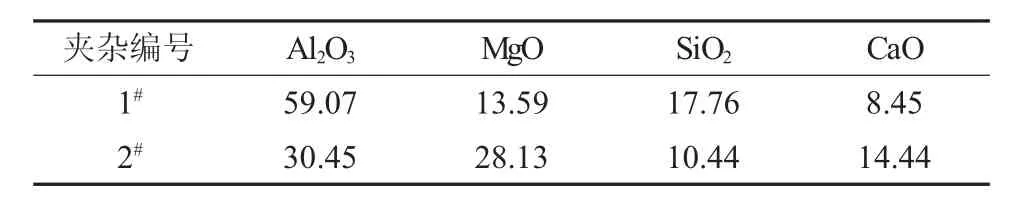

根據表3結果所示,水口堵塞物主要來源于鋼中的MgO-Al2O3(尖晶石)、鋁酸鈣、硅酸鹽等夾雜物。鋼液中夾雜物類型與水口結瘤基本吻合,鋼液中夾雜物夾雜物尺寸不大,但單位面積中夾雜物個數較多。其中,MgO-Al2O3(尖晶石)組分含量比較多。MgAl2O4夾雜物具有穩定的面心立方結構,熔點較高(2 135℃)、熱膨脹系數低、硬度大(HV:2 100~2 400 kg/mm2)、軋制時不易變形,屬 D 類點狀不變形夾雜物。MgAl2O4夾雜物形狀大多數為球形,也有不規則形狀和立方體形狀,在鋼液中尺寸較小,不易聚合、長大、上浮,鋼液中含量過多時易引起澆鑄波動[2]。

表3 鋼液中夾雜物主要成分組成 /ωt%

3 影響水口結瘤的工藝因素及措施制定

為控制澆注過程水口結瘤,在硅鎮靜鋼成分設計時,一般首先考慮通過Mn/Si來控制生產夾雜物的形態,但對于27SiMn鋼硅含量在1.11%以上時,成分設計基本固定,無法進行調整,因此無法按照一般經驗要求的大于Mn/Si>2.5的理想情況,以便生成液態的MnO·Si02。因此需要通過對比其他因素并尋求其他有效的解決辦法。

3.1 鋼水中AL殘余控制對于結瘤的影響理論分析

通過對水口結瘤物、中包取樣和鑄坯實物中夾雜物分析來看,控制固態Al2O3及與其有關的復合態的化合物是改善澆注狀況的有效手段。如圖3所示,鋼中Fe-Al-Si的雜質相平衡顯示,對于澆注27SiMn鋼中時鋼中所生產的夾雜物形態,在硅元素一定的條件下與鋼中Al含量存在明顯的對應關系。當鋼中Si元素約為1.10%時,鋼中Al大于0.0090%時就會產生固態的Al2O3。因此合理控制鋼中Si和Al元素的的比例關系可以改善水口結瘤問題。

圖3 1 600℃錳鋼中Fe-Al-Si的雜質相平衡[3]

3.2 澆注異常爐次鋼中AL殘余控制水平及過程演變規律

對澆注異常爐次鋼水中Al殘余控制水平及演變規律進行統計。如圖4所示,出現生產異常的爐次精煉出站和連鑄中包鋼液中Al元素的殘留平均為0.0100%以上。根據上文的理論分析,鋼液中Al元素殘留過高,不利于Al2O3系夾雜物的控制,連鑄澆注不利的狀況與理論分析的水口容易結瘤的情況吻合,因此需要從這方面進行改善。

圖4 精煉-連鑄過程鋼中Al殘余變化情況

圖4顯示了轉爐-精煉-連鑄過程鋼液中Al元素殘留量的變化規律,鋼液中Al增加主要發生在兩個階段轉爐出鋼合金化過程和精煉配加合金過程。由于轉爐出鋼過程采用硅-錳脫氧為加入鋁元素,精煉過程也未使用鋁質脫氧劑,因此更多地考慮是合金中帶入的Al。鋼中加入的合金化學成分如表4所示。

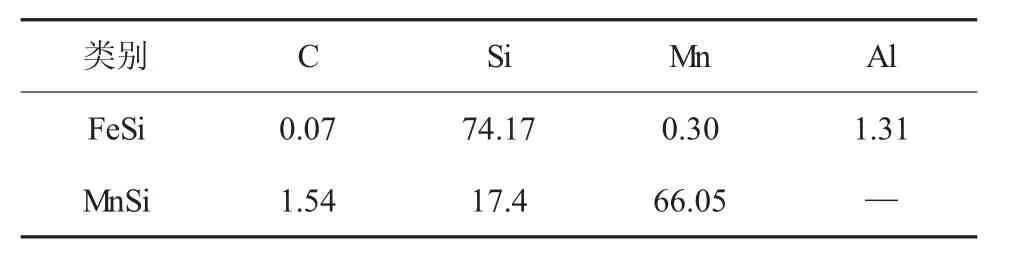

表4 鋼中加入合金的化學成分 /ωt%

本次化驗合金成分主要針對常規元素,FeSi中含有殘余Al、Ca、Mg等元素,在低氧化性條件下容易產生高熔點的鋁酸鈣夾雜(如CA2、CA6)和鎂鋁尖晶石,對于水口結瘤有較大影響。同時,ScottR.Story等人研究表明[4]:在轉爐出鋼過程和精煉過程加入FeSi對中包內鋼液夾雜物的生產類型有明顯的影響,精煉過程加入式樣中出現鋁酸鈣夾雜,而在出鋼過程一次性加入,則沒有類似夾雜物產生。

因此,為改善硅鎮靜鋼水口結瘤情況,制定以下措施:

(1)轉爐終點目標C:0.05%~0.08%,同時需要補吹一次,適當增加鋼水氧化性。

(2)轉爐出鋼過程不加入脫氧,完全采用硅-錳脫氧模式,同時保證硅鐵先加入鋼包后,等待30s后加入硅錳,在一次脫氧合金化過程減少鋼液中Al的殘留。

(3)穩定出鋼量,并制定指導性的合金加入量,嚴格控制精煉FeSi合金的加入。

3.3 鋼液中MgO·Al2O3尖晶石的控制及精煉工藝優化

連鑄的可澆性與鋼中生產的鎂鋁尖晶石有很大關系,此類鋼中雖然不使用鋁脫氧,但由于合金中硅鐵加入量大,因此精煉爐渣能夠快速形成白渣,而且鋼水中 a(o)一般不大于 10×10-6,在冶煉過程中爐渣或鋼包耐材中帶入Mg會形成MgO·Al2O3復合的夾雜物。

鎂碳磚耐火材料長時間處于高溫條件下時,C首先還原Mg0,生成CO與Mg蒸氣,然后分別向鋼液中擴散,與鋼液中Al2O3夾雜反應生成尖晶石夾雜物。鋼水溫度越高,處理時間越長,越容易發生內部反應生成Mg,向鋼液中擴散,相應的夾雜就越多。

在LF精煉爐還原氣氛和低[O]的條件下,精煉渣中的MgO被鋼中的Al還原釋放出Mg,與鋼液中的Al2O3形成。鋼液中的A1含量影響鋼中鎂鋁尖晶石夾雜的形成和轉化。董履仁和劉新華[5]的研究表明,可以通過夾雜物中MgO的含量來進一步判斷MgO的來源,如果MgO來源于爐渣,其夾雜物中質量分數不超過5%;如果MgO來自耐火材料,則MgO的質量分數會遠高于5%,有時會高于35%。

因此,本文中夾雜物的來源來自鋼水與鋼包耐材反應的可能性更大,但無論來源如何,其產生共性的特點是LF爐冶煉時間越長,鎂鋁尖晶石類的夾雜物越多,同時精煉渣的堿度和Al2O3含量對于鋼液中鎂鋁尖晶石的影響有明顯對應關系。當渣系的堿度較高時,隨著Al2O3含量的增加,MgO的濃度會增加,鋼中Mg也會相應地增加;而在渣系堿度較低時,隨著渣中Al2O3含量的增加,MgO的有效濃度會降低,鋼中Mg會降低。

此類夾雜物較為細小,不易上浮,懸浮于鋼中,極大地影響了鋼水的流動性,從而降低澆注性能。主要從以下幾個方面減少鎂鋁尖晶石的形成:優化精煉渣系和減少還原量,減緩白渣時間;控制合理的爐渣成分,以吸收更多的MgO和控制爐渣中a(MgO);控制LF爐子冶煉時間一般控制在45~60 min以內。

3.4 軟吹時間和鋼包過熱度控制工藝優化

硅鎮靜鋼產生的脫氧產物熔點低與鋼水界面張力小,因此更不容易上浮和被爐渣吸附,因此在冶煉過程中要適當提高吹氬氣強度和延長吹氬時間,以提高凈化鋼水的效果,軟吹時間由原來的8min提高到10 min,軟吹流量由50 NL/min提升至80 NL/min。

鋼水過熱度的影響主要考慮到溫度對鋼水流動性能的影響,鋼包過熱度由30℃提高至35℃以上。

4 實施效果

通過上述工藝調整,取得了良好的效果,澆注狀況得到明顯改善,優化后的事故概率、平均連澆爐數以及最大連澆爐數等關鍵數據指標均出現明顯好轉,具體對比情況如表5所示。

表5 工藝優化前后澆注情況對比

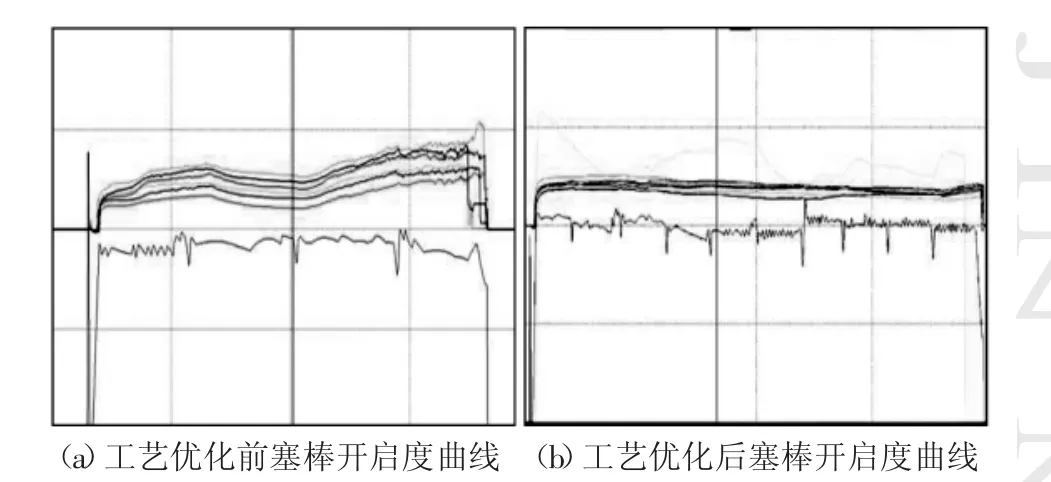

在上述指標明顯改善的情況下,連鑄澆注的平穩性也得到明顯改善,如圖5所示,澆注曲線明顯改善。

圖5 優化前后塞棒開啟度對比

如圖5所示,工藝優化前27SiMn澆鑄過程塞棒開啟度波動明顯,此澆次冶煉4爐鋼,其中第1、3、4爐均出現水口結瘤情況,最終澆鑄4爐鋼出現生產中斷事故。工藝優化后的爐次澆鑄10爐鋼,整體澆鑄平穩,未出現水口結瘤情況。

5 結論

27SiMn連鑄水口結瘤主要是由于鋼中鎂鋁尖晶石、硅酸鈣和硅鋁酸鹽引起的,水口中和鋼中夾雜物物均以這兩類夾雜物為主。

通過優化轉爐終點控制,合金化過程不加入脫氧劑,嚴格限制精煉過程FeSi加入量,FeSi和MnSi合金分批次逐步加入的工藝優化,將鋼水中Al元素的殘留量控制在90×10-6以內,從而有效抑制了鋼液中固態Al2O3夾雜物的形成以及緩解鎂鋁尖晶石的生成,提高鋼水質量。

通過優化精煉造渣工藝,將精煉周期控制在45~60 min,軟吹時間由8 min增加到10 min,軟吹流量由50 NL/min提升至80 NL/min,減少夾雜物生成,提高鋼水凈化效果,可以有效改善水口結瘤情況。

通過上述調整平均連澆爐數由7.5提高至10.75,最大連澆爐數由14爐提高至18爐,事故概率降低21.43%。