以攀鋼廢石為骨料制備大壩混凝土試驗

呂興棟 董 蕓 王 磊

(長江水利委員會長江科學院,湖北武漢430010)

礦山尾礦、廢石量巨大,綜合利用率低,大部分以溝谷、低地為堆存地進行堆存,污染水土,破壞環境,乃至造成災害[1-5]。隨著國家對環境保護和土地管理的加強,廢石的治理和利用已成為必須解決的迫切問題,僅對其中的有價元素進行回收減量效果十分有限,只有將其作為建筑材料利用才是最根本的出路[6-9]。將礦山廢石與天然砂石混合搭配作為骨料或是直接單獨作為骨料配制混凝土,不僅在資源上可以緩解天然砂石匱乏的壓力,而且在混凝土中可以改善骨料的級配分布情況,調節混凝土的工作性能,有利于工程施工[10-13],既符合國家建材政策,又與建筑材料的發展方向吻合,尤其在節約能源、減少耕地損失、保護環境等方面具有顯著的社會和經濟效益。

攀鋼鐵礦山廢石堆積量大,約1.2億m3,主要堆積于銀江水電站壩址,與銀江水電站壩址運輸距離西北側約2.5 km,該堆放場廢石顆粒不均,大小混雜。為考察以該廢石為原料制作的骨料配制混凝土的可行性,進行了混凝土配制試驗。

1 試驗原料

1.1 水 泥

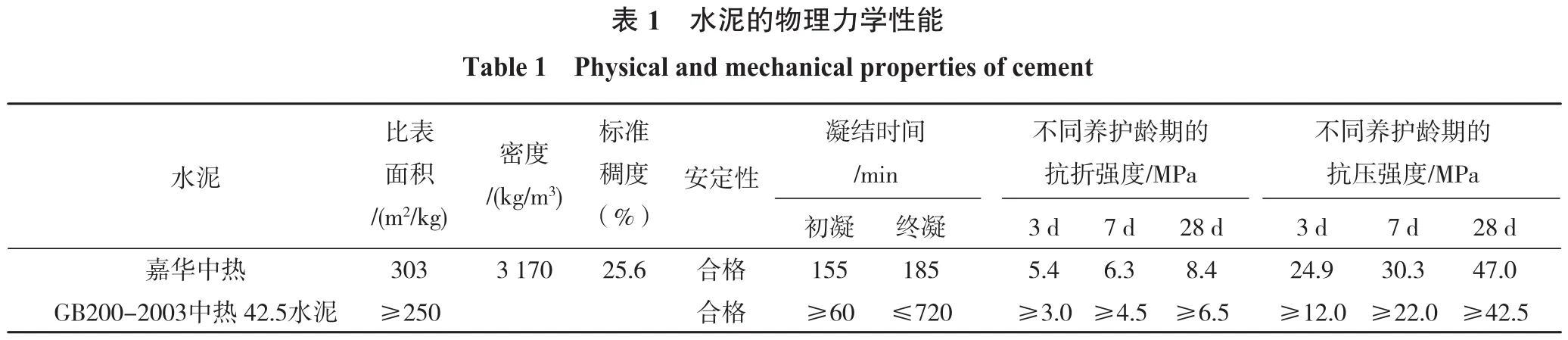

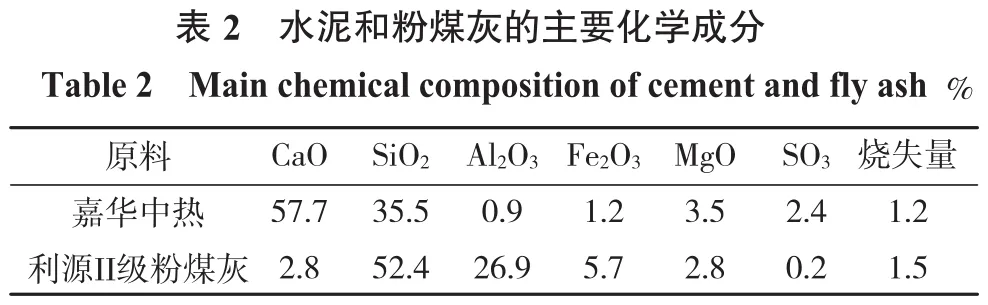

采用嘉華特種水泥股份有限公司生產的42.5中熱硅酸鹽水泥(簡稱嘉華中熱),其物理力學性能見表1,化學成分分析結果見表2。

從表1可以看出,試驗用水泥性能達到GB200-2003中熱42.5水泥標準。

?

?

1.2 粉煤灰

采用攀枝花利源II級粉煤灰,化學成分見表2,物理性能指標見表3。

從表3可以看出,試驗用粉煤灰達到DL/T 5055-2007 F類II級粉煤灰標準。

?

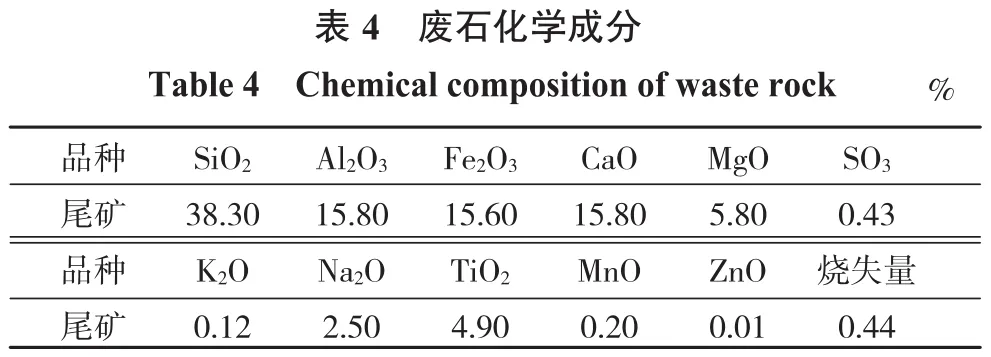

1.3 骨 料

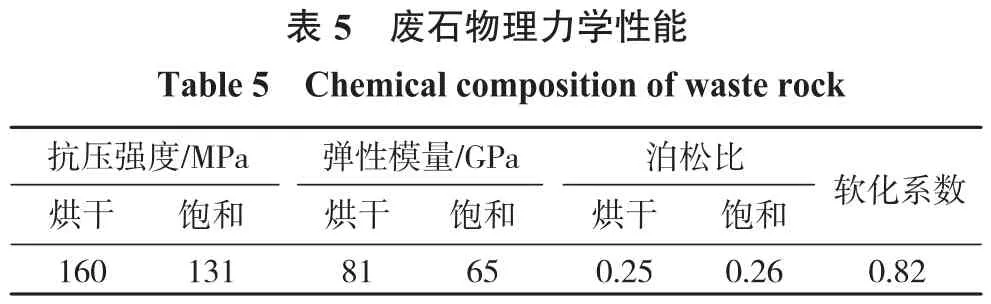

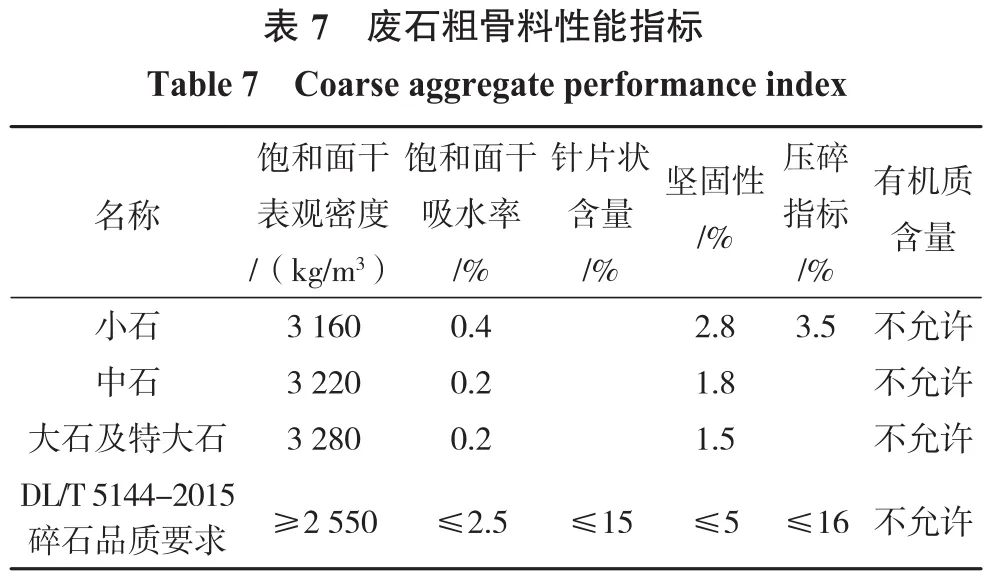

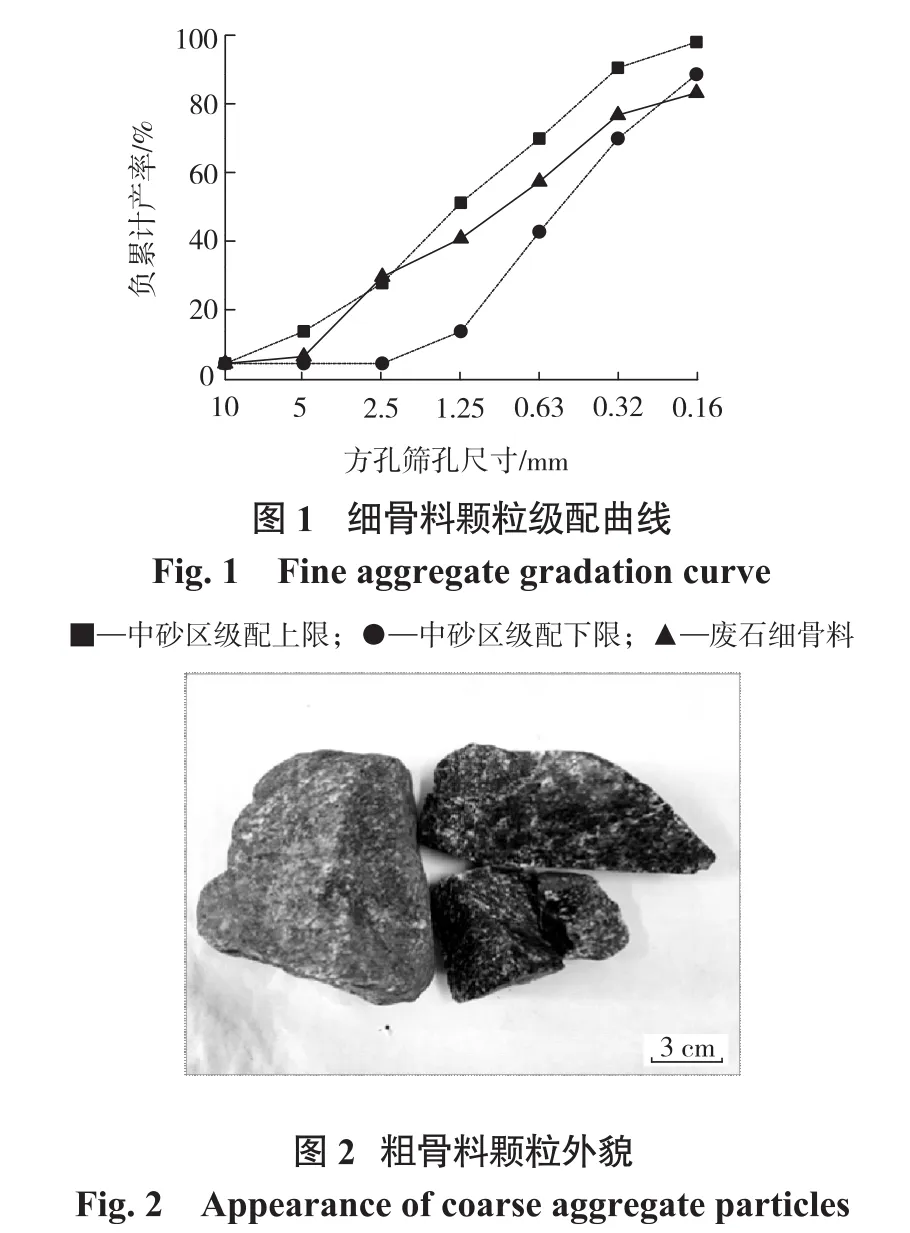

攀鋼廢石化學成分分析結果見表4,廢石物理力學性能見表5。來樣為廢石經破碎—篩分后得到的砂(-5 mm)、小石(5~20 mm)、中石(20~40 mm)、大石(40~80 mm)和特大石(80~120 mm)。細骨料(砂)性能指標見表6,廢石粗骨料(小石、中石、大石和特大石)性能指標見表7,廢石細骨料級配曲線見圖1,粗骨料顆粒外貌見圖2,可以看出廢石骨料表觀密度較普通人工骨料和天然骨料要大200~300 kg/m3。廢石的化學成分與普通人工和天然骨料相似,主要成分為SiO2、Al2O3、CaO和Fe2O3,其中Fe2O3的含量較高,但不含有害成分。

?

1.4 外加劑

采用江蘇蘇博特新材料股份有限公司生產的JM-II萘系高效減水劑(緩凝型)和GYQ引氣劑,引氣劑摻量以使混凝土含氣量達到3.5%~4.5%為準。

?

?

?

2 試驗方法

廢石骨料混凝土的拌和物性能、力學性能、熱學性能、變形性能和耐久性能均按照DL/T 5150-2017《水工混凝土試驗規程》的有關方法進行。試驗研究了采用廢石為骨料配制的二級配、三級配和四級配混凝土相關性能。按照DL/T 5330-2015《水工混凝土配合比設計規程》,混凝土配制強度按下式計算:

式中:fcu,0為混凝土配制強度,MPa;fcu,k為混凝土設計齡期立方體抗壓強度標準值,MPa;t為概率度系數;σ為混凝土立方體抗壓強度標準差,MPa。

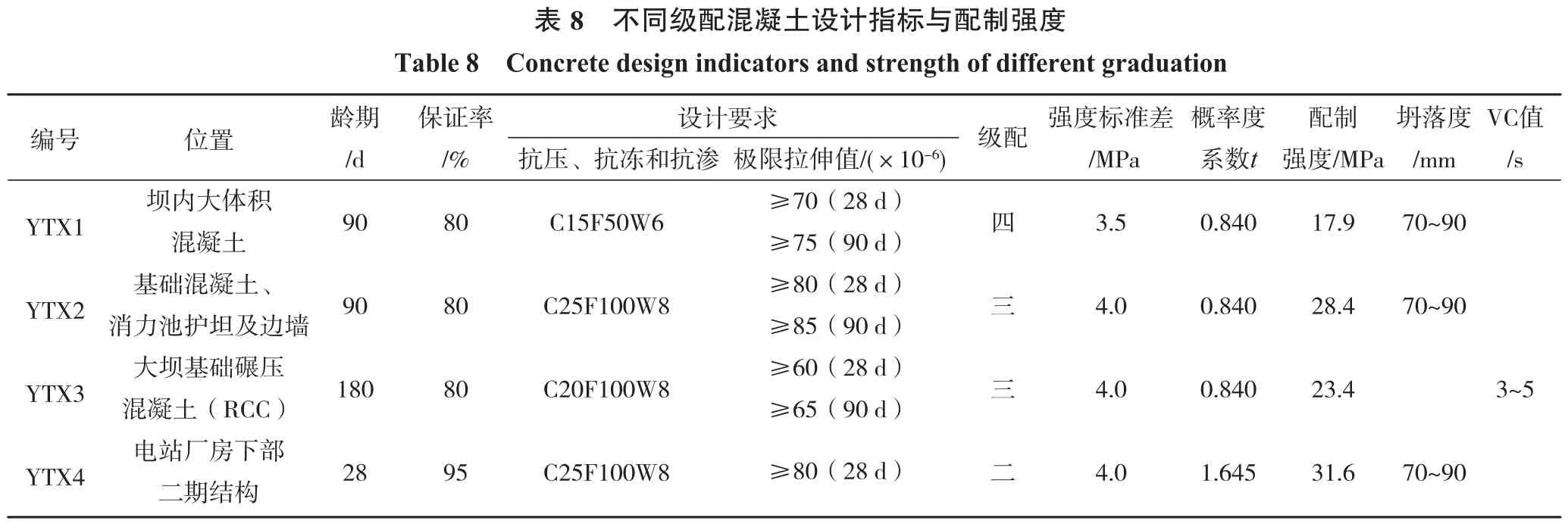

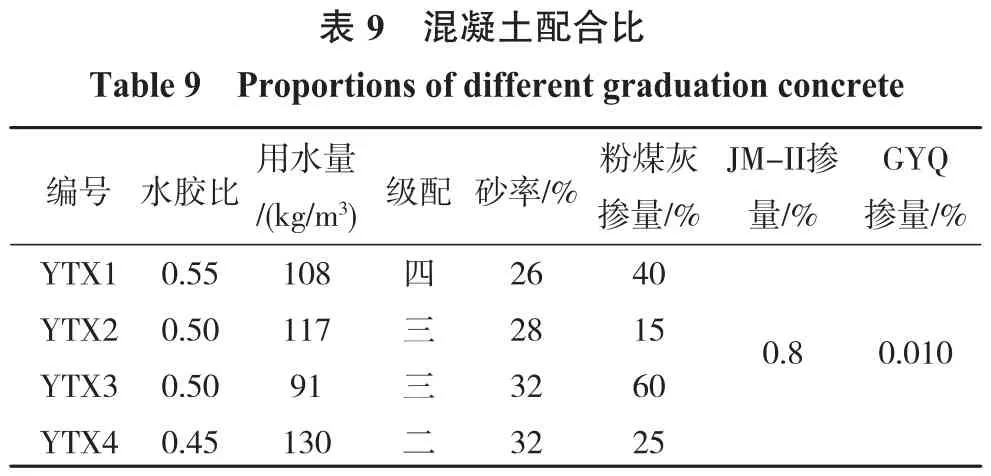

試驗設計指標及配制強度見表8,試驗原料配合比見表9。外加劑摻量為其與膠凝材料的質量比,粉煤灰摻量為其占膠凝材料的質量分數。

3 試驗結果與討論

3.1 拌合物性能試驗

圖3是混凝土的實驗室拌合物照片,混凝土拌合物性能見表10。

?

?

從表10可以看出,在合適的減水劑和引氣劑摻量下,配制的混凝土的坍落度和含氣量可以滿足設計要求,配制的二級配、三級配和四級配混凝土的拌和物和易性良好,拌和過程中不會出現離析和分層的現象;常態混凝土1 h后坍落度控制在35~55 mm;1 h含氣量在2.5%~3.5%。在減水劑和引氣劑合適的摻量下,配制的碾壓混凝土VC值和含氣量滿足設計要求。以廢石為骨料獲得的混凝土拌和物表觀密度較高。

3.2 抗壓強度試驗

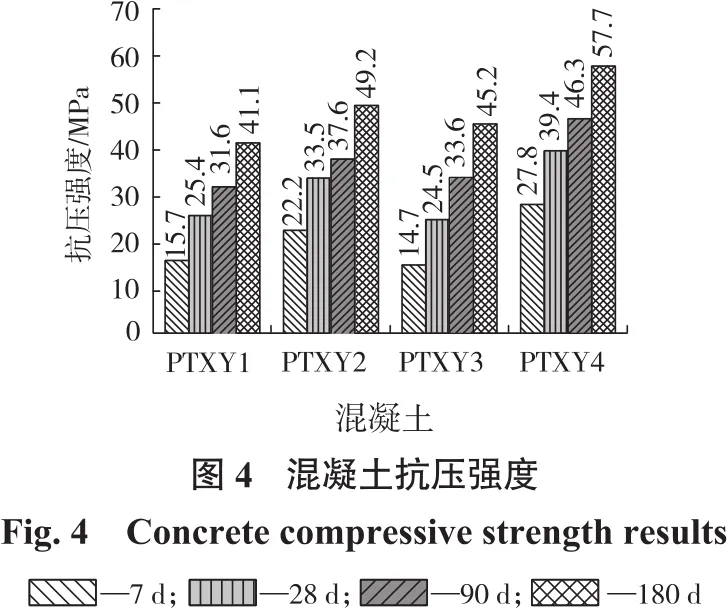

制得的混凝土抗壓強度見圖4。

從圖4可以看出,在合適的水膠比條件下,配制的不同級配混凝土抗壓強度均可滿足設計要求。混凝土抗壓強度隨著齡期延長逐漸增長,長齡期混凝土抗壓強度未出現突然降低的異常現象。

3.3 極限拉伸值試驗

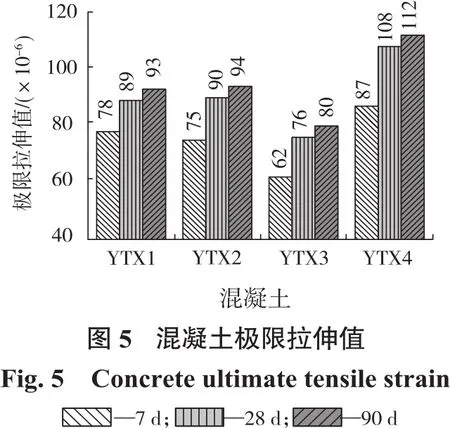

制得的混凝土極限拉伸值見圖5。

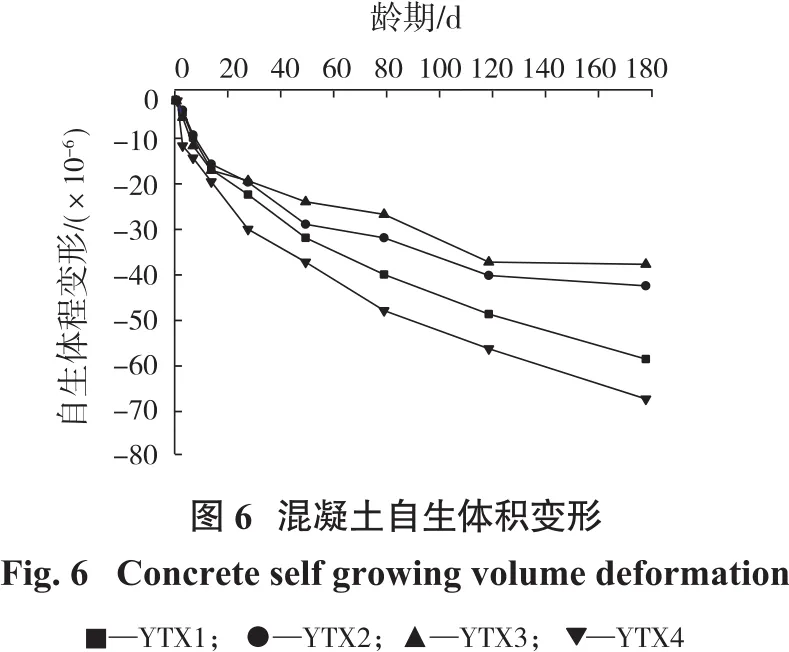

從圖6可以看出,混凝土的自生體積變形均為負值,表明廢石骨料混凝土自生體積變形呈現收縮狀態。基礎混凝土(RCC)180 d自生體積變形為-36.4×10-6,變形量較小,因為廢石骨料本身強度和彈性模量較高,限制混凝土收縮作用較為明顯。

3.5 抗滲性能試驗

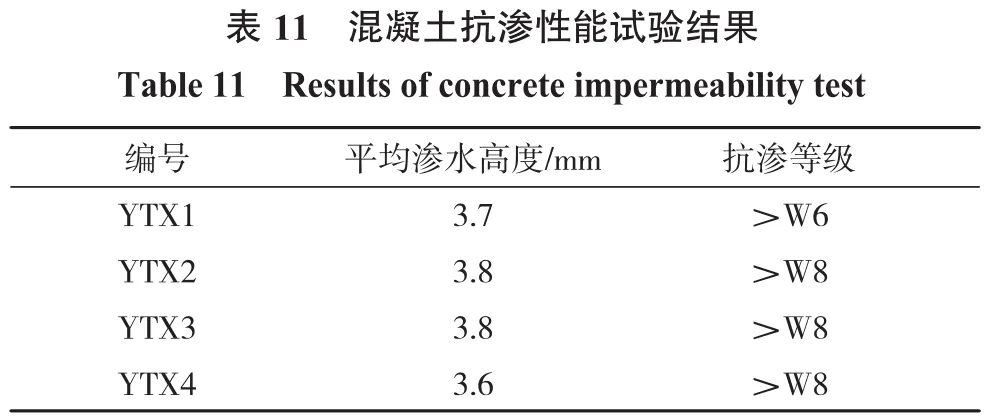

表11是混凝土抗滲性能試驗結果。

圖5表明,混凝土極限拉伸值均滿足設計要求,隨著齡期的增長混凝土極限拉伸值呈現逐漸上升的趨勢。

3.4 自生體積變形試驗

在恒溫絕濕條件下,混凝土在硬化過程中由于膠凝材料水化作用引起的體積變形稱為自生體積變形。混凝土的自生體積變形與溫度及濕度變形不同,其取決于膠凝材料的性質,只受化學反應和水化歷程的影響。普通硅酸鹽水泥混凝土中水泥水化生成物的體積相比反應前物質的總體積減小,所以混凝土自生體積變形多呈現為收縮型變形。當水泥中含有膨脹組分或在混凝土中摻入膨脹劑時,可使混凝土產生膨脹型的自生體積變形,可以抵消部分(或全部)的干縮及溫降收縮變形。圖6是混凝土自生體積變形曲線(正值表示膨脹,負值表示收縮)。

?

從表11可以看出,采用廢石為骨料配制的混凝土抗滲性能可以滿足設計要求,同時不同級配的混凝土平均滲水高度比較接近。

3.6 抗凍性能試驗

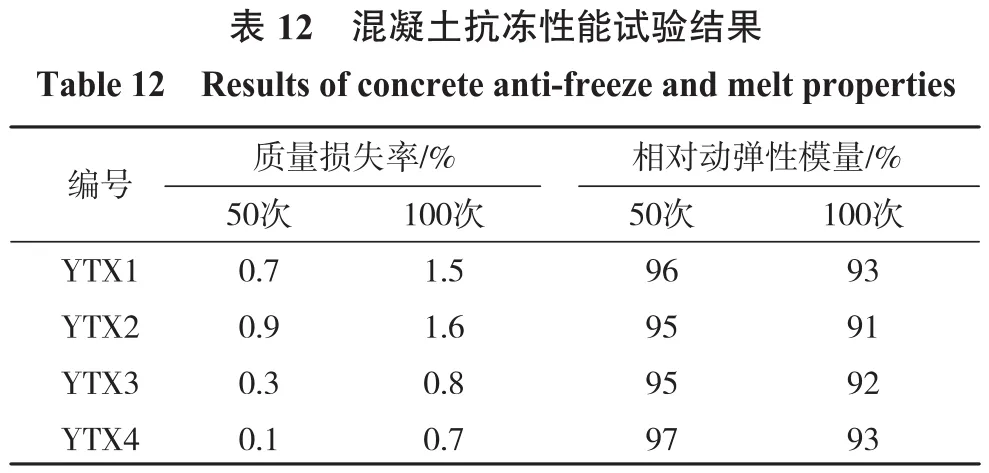

混凝土抗凍性能試驗結果見表12。

?

從表12可以看出,采用廢石為骨料配制的混凝

土抗凍性能滿足相關要求,不同級配的混凝土質量損失率和相對動彈性模量差異較小。

3.7 絕熱溫升試驗

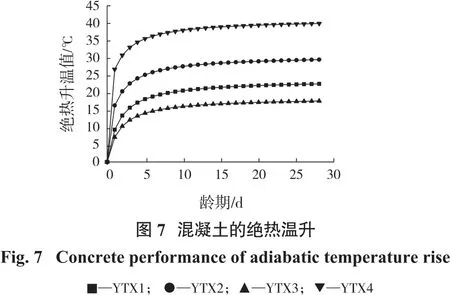

混凝土的絕熱溫升是指在絕熱條件下,由水泥的水化熱引起的混凝土溫度升高。大體積混凝土由于結構斷面尺寸較大、熱傳導率低,澆筑過程中膠凝材料水化釋放出的水化熱聚集在結構內部難以散發出去,當內外溫差過大時可能導致結構出現溫度裂縫[14]。所制備混凝土的絕熱溫升見圖7。

從圖7可以看出:膠凝材料用量是影響混凝土絕熱溫升的關鍵因素,膠凝材料使用量越大,混凝土絕熱溫升值越高;YTX1的膠凝材料用量為196 kg/m3,28 d的絕熱溫升值為22.5℃,YTX4的膠凝材料用量為288 kg/m3,28 d的絕熱溫升值為39.9℃。

3.8 比熱、線膨脹系數、導溫、導熱

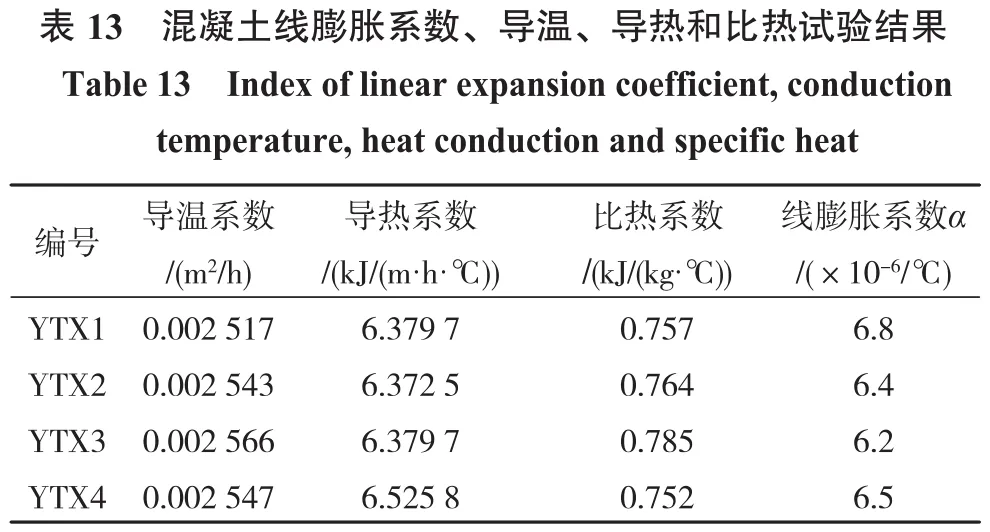

混凝土的比熱和線膨脹系數分別指溫度每升高1℃混凝土需要吸收的熱量和混凝土單位長度的變化率,導溫、導熱系數主要表征混凝土不同部位溫度趨于一致的速率。這幾項熱學性能參數主要與混凝土骨料種類和用量、用水量、混凝土含水率、摻和料等有關,其中骨料種類與用量是其主要影響因素。尾礦骨料不同級配的混凝土線膨脹系數、導溫系數、導熱系數和比熱系數試驗結果見表13。

?

表13表明:以廢石為骨料配制的混凝土的線膨脹系數較小,在6.2×10-6/℃~6.8×10-6/℃,與人工灰巖骨料配制的混凝土線膨脹系數接近。

4 結論

(1)攀鋼廢石表觀密度較普通人工骨料和天然骨料要大,化學組成與普通人工骨料和天然骨料相似,主要成分為SiO2、Al2O3、CaO和Fe2O3,但廢石Fe2O3的含量較高,同時不含有害成分。廢石骨料的表觀密度較普通骨料大200~300 kg/m3,但采用廢石為骨料配制的不同級配混凝土拌和物和易性良好,不會出現離析和分層的現象。

(2)在合適的水膠比和外加劑摻量條件下,采用廢石為骨料配制的混凝土抗壓強度、極限拉伸值、自生體積變形、抗凍性能和抗滲性能均可滿足設計要求。隨著齡期的增長,混凝土力學性能呈現上升的趨勢,長齡期混凝土抗壓強度不會出現突然降低的異常現象。采用廢石為骨料配制的混凝土線膨脹系數較小,在6.2×10-6/℃~6.8×10-6/℃,與人工灰巖骨料配制的混凝土線膨脹系數接近。