一種礦用液壓支架推移千斤頂電液控制系統設計

周彩紅

(霍州煤電鑫鉅煤機裝備制造有限責任公司,山西 霍州 031412)

1 概述

由于礦用液壓支架的手動控制系統操作復雜,自動化程度偏低,會對煤礦工作面的回采效率造成影響,導致產量偏低。因此,針對優化手動控制系統以提高液壓支架性能的舉措已經沒有實際價值。隨著新技術、新設備的研發,礦井的自動化程度越來越高,針對液壓支架手動控制系統效率偏低的問題,研究新型的電液控制系統已經成為改善工作面自動化程度,提高工作面回采效率的必然趨勢。新型電液控制系統不僅可以提高工作面的回采效率,完善其自動化程度,而且可以降低工人的勞動強度,提高工作的安全系數,對保證煤炭經濟效益的提高及安全生產具有重要意義。

ZY6800/11.5/24D電液控液壓支架,是根據霍州煤電干河礦實際生產需要設計的薄煤層支架。該液壓支架電液控制系統與順槽控制中心通過總線進行數據通信,可以上傳的模擬量數據主要是各支架傾角及采高、立柱壓力、推桿行程、采煤機位置及方向,能夠通過液壓支架電液控制系統實現成組升柱和降柱、推溜和移架等動作。

2 電液控制系統設計方案

2.1 電液控推移千斤頂中行程傳感器的設計

由于推移千斤頂與采煤過程中的推溜、拉架工藝相關,必須嚴格控制其行程,所以在推移千斤頂內部增設了行程傳感器。手動方式的推移千斤頂由缸體、活塞、活塞桿、導向套及密封件等組成,并不能滿足當前電液控制系統的需要,通過對推移千斤頂增設行程傳感器,不僅可以滿足采煤過程中推移千斤頂的推溜、拉架等相關功能,還可以使其滿足電液控制系統的需求,從而實現推移千斤頂的自動化控制。

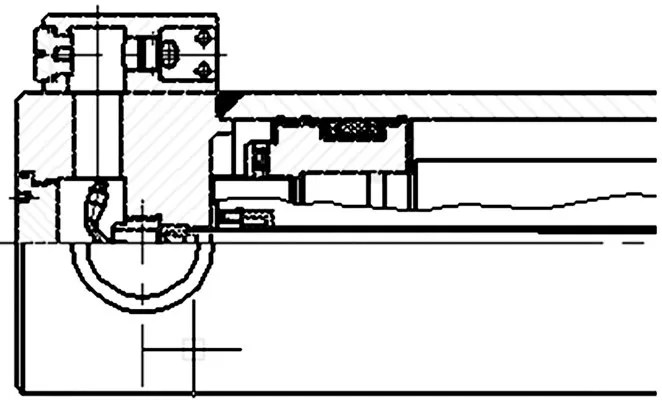

行程傳感器其本質是用于測量推移千斤頂的行程,通過行程傳感器可以反映支架或推桿所處的位置,是推移控制過程的重要參數,具有很強的可靠性,是精確完成推溜、拉架等功能的保證。本設計所選用行程傳感器為細長管結構,如圖1所示。在推移千斤頂的外端設計專門的行程傳感器插座,將傳感器的一端在液壓缸的端部固定,在千斤頂的活塞桿中心專門設計細長孔,用于放置傳感器的管體。圖2為傳感器總成圖,傳感器的磁環采用螺紋方式進行連接,方便磁環的固定、安裝及拆卸維修,且由于該磁環的體積較小,只占用千斤頂液壓缸的一小部分空間。工作時,在液壓缸的中心位置將磁環固定,并將用不銹鋼鋼管密封的內傳感設備穿過磁環,此時,隨著活塞桿體的運動,內傳感設備將會和磁環產生相對運動,通過磁場的變化,傳感設備可以產生感應信號,經傳感設備內設的放大器變換向控制器傳輸模擬電壓信號,通過最終的數據處理可以掌握活塞運動的位置。

圖1 推移行程傳感器

圖2 位移傳感器總成

2.2 液壓支架推移千斤頂優化設計

(1)推移千斤頂缸筒設計

缸筒內徑是千斤頂液壓缸的主要參數之一,缸筒內徑D可以根據液壓缸的負載及供液壓力按照下述公式進行計算:

式中:

F1-液壓缸推力,N;

φ-液壓缸的負載效率,取φ=1;

η-液壓缸的總效率;

ρ-液壓缸工作壓力,MPa。

上式中液壓缸的總效率η根據如下公式進行計算:

式中:

ηm-機械效率,取ηm≈0.98;

ηv-容積效率,取ηv≈1;

ηd-作用力效率,取ηd≈1。

干河煤礦ZY6800/11.5/24D電液控液壓支架所使用的推移千斤頂的液壓缸的工作壓力為32.5MPa,推力為800kN,通過公式 計算出其總效率為0.98,由此可計算出缸筒的內徑D=184.65mm,根據缸筒內徑尺寸表圓整為標準值,確定內徑D=180mm。

(2)活塞桿的設計

根據工作環境需要,推移千斤頂采用固定活塞設計,如圖3所示左端設計成階梯型,通過螺紋活塞固定于桿體上,活塞桿內部采用空心設計,用于行程傳感器的安裝定位。

圖3 活塞桿結構圖

(3)液壓缸缸底設計

由于該千斤頂活塞采用固定式設計,如果將行程傳感器的磁環安裝在活塞桿上,則傳感器因不能隨著活塞運動而無法產生信號。因此,必須考慮設計一種新型缸底,既可以使其一端與液壓缸缸筒相連,實現與液壓缸缸筒的同步運動,又可以深入到缸筒內部,通過電纜接頭與行程傳感器磁環連接。結合現場生產實際,設計了如下圖4、圖5所示缸底。

圖4 缸底示意圖

圖5 傳感裝置安裝示意圖

①缸底與固定銷軸采用一體式結構,由于該千斤頂采用內置行程傳感器,缸底需要起固定傳感器的作用,所以在缸底上不能留有銷軸孔,設計了圖4所示的缸底。這種一體式結構的缸底,不僅滿足了行程傳感器的安裝需求,而且在實際使用中保證了軸與缸底的同心度,減少了缸底及銷軸受到的剪應力,增長了安全使用年限。

②缸底的底部可拆卸,且缸底距缸筒距離不大,便于安裝行程傳感器,拆卸操作簡便。

3 結語

帶有行程傳感器的推移千斤頂,在結構上與普通的手動千斤頂有一定的差別,只需將帶有行程傳感器的推移千斤頂通過簡單的拆裝就可以用于一般的手動控制系統:將行程傳感器、電纜接頭、附件等電氣設備取出,將缸底底部固定行程傳感器的環形螺紋堵頭更換為普通螺紋堵頭,無需將千斤頂徹底拆開,無需把活塞桿上的磁環取出,就可作為普通的手動控制推移千斤頂使用。這種形式的推移千斤頂具有良好的互換性和通用性。