9 200 TEU集裝箱船雙燃料供氣系統的設計和熱負荷計算

聶 晶

(中集船舶海洋工程設計研究院有限公司,上海 201206)

0 引言

由于我國液化天然氣產業的迅速發展,雙燃料系統在集裝箱運輸船上的需求逐步顯現,尤其在大型集裝箱船上使用LNG作為遠途航行的燃料更為經濟環保,并且完全可以滿足國際排放標準[1]。所以越來越多的船東選擇 LNG雙燃料系統作為大型船舶的動力系統,代表了未來的發展趨勢,具有一定的研究意義。

LNG燃料船的續航能力較弱,還達不到遠洋長途運輸要求。大型船舶上的LNG儲存系統、供氣系統復雜,布局難,安裝圓筒形LNG儲罐也會損失部分運輸空間,這為船舶的設計帶來了很大難度[2]。對于大型集裝箱船而言,在燃料系統的選擇方案上,采用 LNG和燃油的雙燃料系統有助于提高船舶運行的安全性和可靠性。

本文以9 200 TEU集裝箱船為研究目標,針對9 200 TEU集裝箱運輸船的LNG雙燃料供氣系統進行設計和熱力計算分析。首先,提出雙燃料供氣系統的原理圖,并對流程進行簡要分析說明。其次,對提出的雙燃料供氣系統中的加熱單元進行熱力計算,包括低壓和高壓供氣系統中汽化器和換熱器的熱負荷計算。同時,通過對換熱單元的熱負荷計算可以得到高低壓供氣系統中乙二醇水溶液回路的流量和熱源缸套水的總流量。

通過對雙燃料供氣系統的設計和熱力計算,可以充分掌握系統中各個設備的運行參數和狀態,從而更好地對供氣系統進行分析、選型、控制等一系列研究。

針對以上研究內容,本文將運用以下方法進行研究論證:

1)設計 LNG雙燃料供氣系統的結構布局,根據設計對該系統的原理進行分析說明。

2)根據系統的原理對設備運行的初始參數進行合理的設定,然后結合廠家提供主機、發電機的技術參數,確定整個系統的供氣量。

3)根據設定的初始條件和高低壓供氣系統的供氣量,對系統中的換熱單元包括汽化器和換熱器建立數學模型,并結合物性軟件REFPROP得到換熱設備進出口的焓值,再進一步計算得到換熱設備的熱負荷和流量等參數配置。

1 船型概況

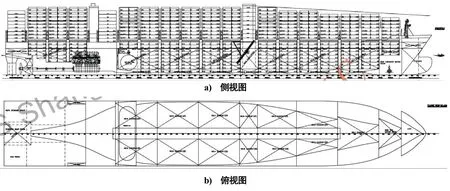

本船為9 200 TEU雙燃料集裝箱船,它是全格柵型集裝箱船,配有低速雙燃料主機和螺旋槳,采用球鼻艏和方艉。該集裝箱船設有1層連續甲板,艏部設有艏樓甲板,機艙上方是上層建筑和駕駛橋樓。船上設有7個貨艙,均為雙殼雙底和雙層邊結構,雙層底內設有管弄;LNG燃料罐布置在船體內部機艙前部位置,容量為3 500 m3。舷側雙殼和雙層底內為壓載艙,船中的邊艙為防橫傾水艙,艏尖艙為空艙。貨艙里可堆放3 695個20 ft標準箱(1 ft=0.304 8 m),甲板上可堆放5 594個20 ft標準箱。9 200 TEU雙燃料集裝箱船的船體參數見表1,總布置圖見圖1。

表1 9 200 TEU集裝箱船主要技術參數

圖1 9 200 TEU雙燃料集裝箱船總布置圖

2 燃料艙選型和布置

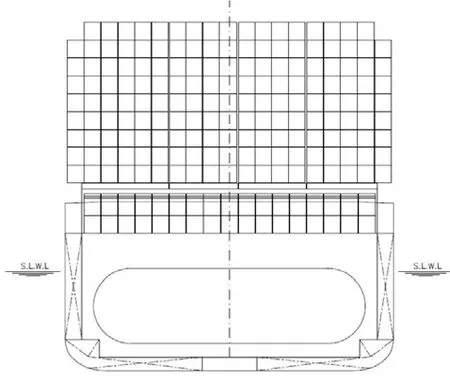

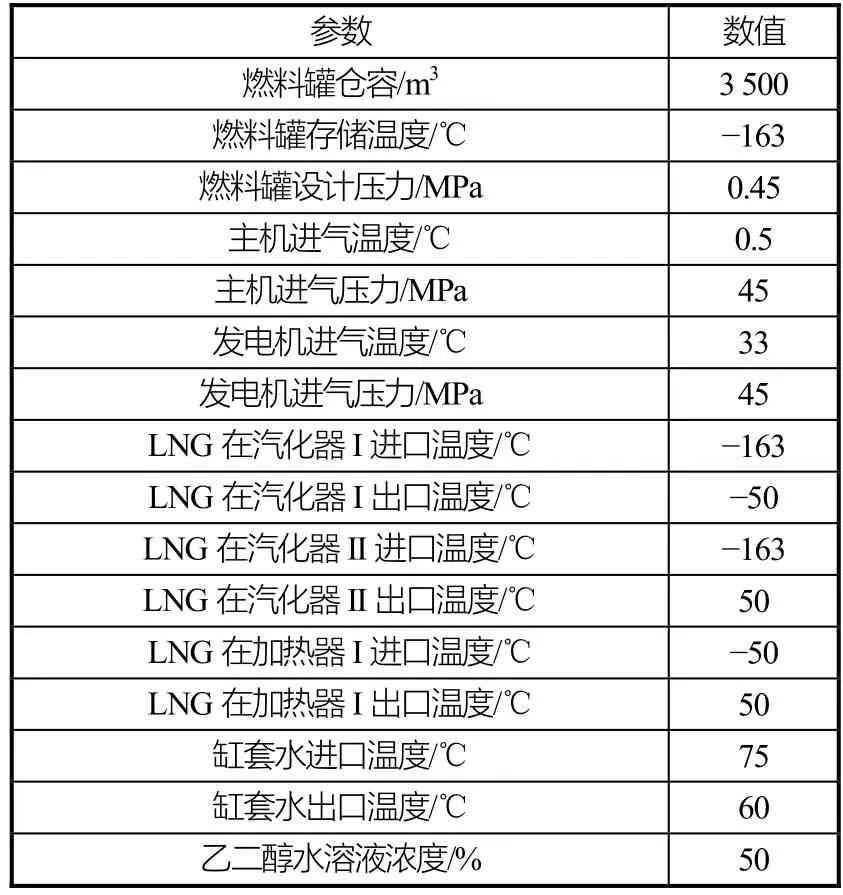

該集裝箱船采用C型罐設計,耐壓性能高,設計制造成熟,便于安裝,非常適合作為 LNG燃料儲存罐的艙型。如圖2所示,燃料艙罐體布置在靠近機艙前側的位置,左右舷均勻分布,雙層殼均采用防腐蝕材料,內部管路分布在環形空間,管路的焊接也按照船級社要求進行100%X射線檢測。LNG罐體的最大裝載極限與其設計標準、形狀及設計參數、燃氣消耗的連續性、探測儀器精度、LNG密度和裝載溫度等參數有關。最大裝載率一般不超過95%,燃料艙儲罐的主要設計參數見表2。

圖2 9 200 TEU集裝箱船LNG燃料艙船內布置方案

表2 9 200 TEU集裝箱船儲罐設計參數

燃料罐的布置以安全性為主,從現有的設計可知,大部分集裝箱運輸船的燃料艙都布置在船體內,減小集裝箱位的損失。如圖2所示,目標船9 200 TEU集裝箱船即采用船內臥式布置方案,但是布置在船體內部,具有一定的風險,比如當船舶發生擱淺或觸礁時容易破壞船體,增加天然氣泄漏的危險,所以要配備相應的隔離區、防爆裝置、專用通風系統和控制器等設備[3]。

3 雙燃料主機選型

液化天然氣(LNG)作為清潔能源已經用作船舶燃料,其優勢在于排煙中 NOX含量將減少約80%~90%,SOX顆粒雜質接近零排放,CO2排放減少約 20%~30%。使用天然氣作為燃料的柴油發動機,完全能滿足IMO Tier III的要求,所以采用天然氣作為主機燃料既符合排放要求,同時也降低了運營成本。對9 200 TEU集裝箱運輸船來說,采用的是低壓雙燃料柴油機機械推進的方式。

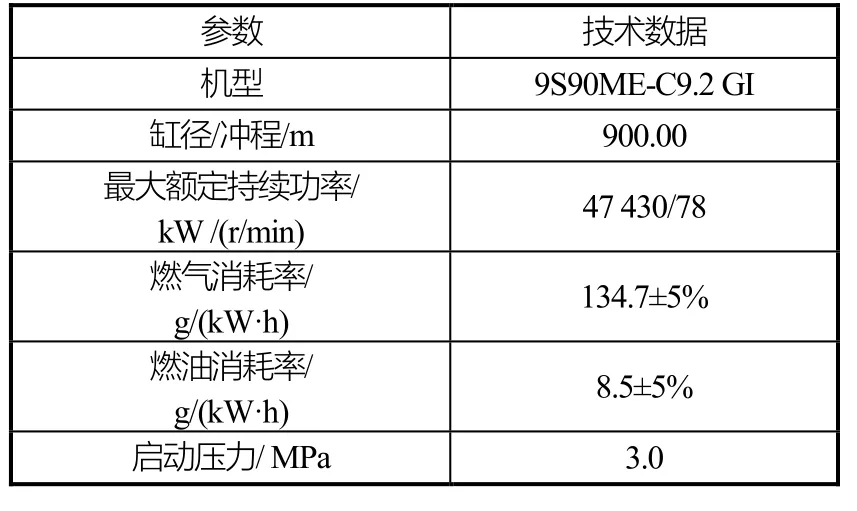

考慮該船負荷較大,所以采用MAN公司提供的高壓雙燃料低速發動機9S90ME-C9.2GI。ME-GI型機能夠燃燒任何比例的天然氣和柴油,可以作為LNG船和大型集裝箱船等多種商用船舶的主機。且主機采用雙燃料低速機具有油耗小、成本低、滿足主機功率大的特點。但是,該機型需要燃氣以高壓33 MPa噴入,供氣系統需要配備專門的Burckhardt Laby-GI型高壓壓縮機或高壓泵系統,以達到所需的壓力和溫度,表3為雙燃料主機的技術參數。

表3 高壓雙燃料主機技術參數

4 供氣系統設計和設備配置分析

4.1 9 200 TEU供氣系統的設計方案

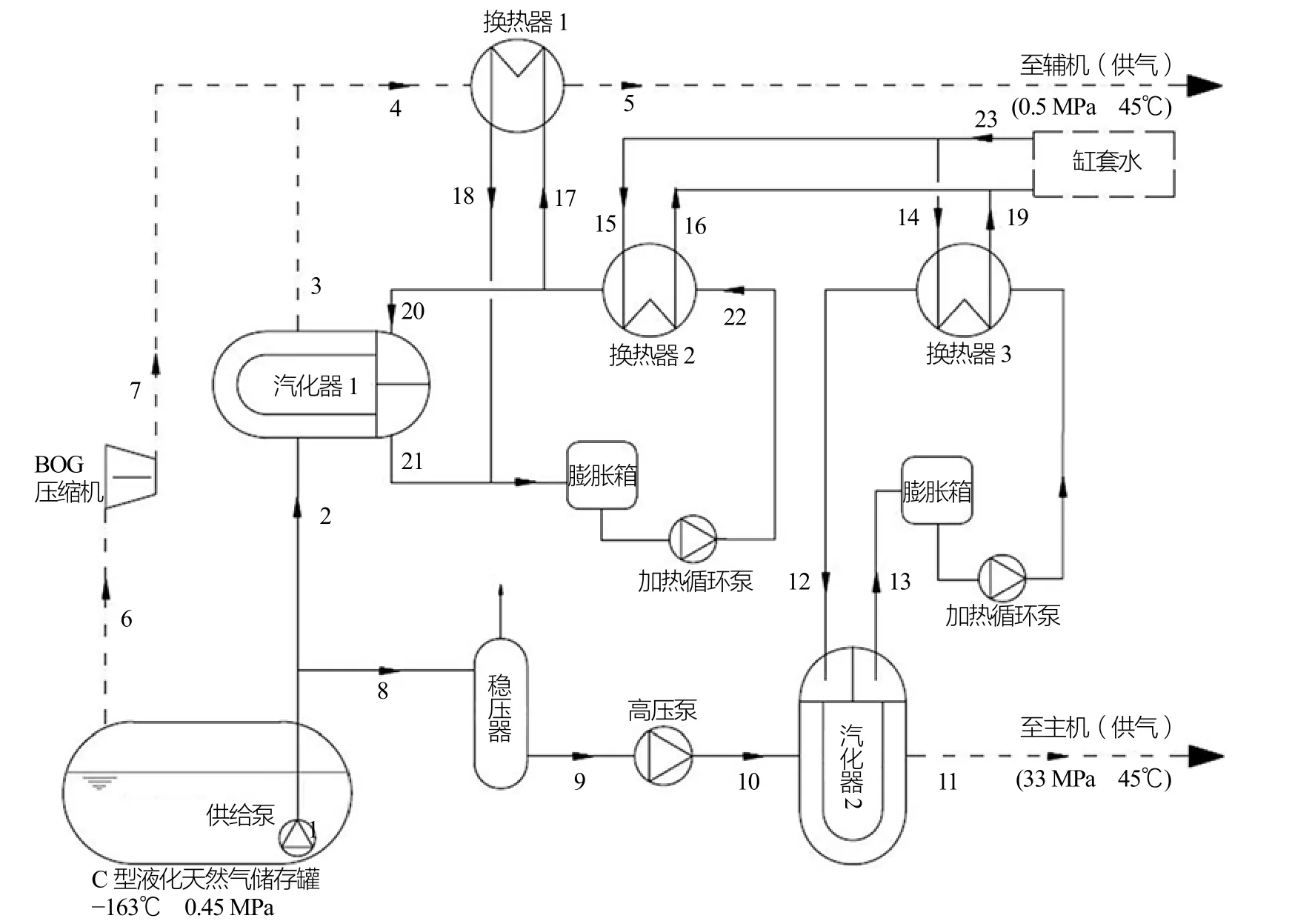

9 200 TEU集裝箱運輸船的LNG儲罐采用C型罐,其具有一定的承壓能力,但是會產生一定量的蒸發氣(BOG,按蒸發率0.3%/天計算),每天產生約10.5 t蒸發氣。對于該船來說需要處理BOG,將BOG作為燃料是經濟環保的處理方法,既可以節省燃油,又可以避免使用燃燒裝置(GCU)而產生燃料浪費,或省去使用再液化裝置的成本和耗能[4]。所以供氣系統中需要配備BOG壓縮機和輸送管路將蒸發氣送入輔機燃燒。

另外,該船的主機型號為 MAN公司提供的9S90ME-C9.2 GI雙燃料發動機,低速型高壓供氣主機,進氣壓力為 25 MPa~33 MPa,進氣溫度為0℃~45℃;發電機為瓦錫蘭公司提供的 WARTSILA 9L34DF雙燃料發電機,進氣壓力為0.5 MPa~0.7 MPa,進氣溫度為0℃~60℃。主機在最大輸出功率下,需要的供氣量為6.7 t/h,根據BOG蒸發量約0.5 t/h,可以得出主輔機所需的供氣量約為6.2 t/h,所以在LNG儲氣罐底部設置液泵將LNG輸入汽化器中進行氣化。

主機進氣需高壓,所以要在高壓供氣系統中設置Burckhardt Laby-GI型高壓壓縮機或高壓泵,由于高壓壓縮機系統較高壓泵系統尺寸大,初期投資高,所以高壓供氣系統選用高壓泵作為LNG升壓裝置。供氣系統中發電機組供氣為低壓,進氣壓力為0.5 MPa,進氣溫度為45℃,輔機供氣量計算約為2.7 t/h,所以需要另外一臺汽化器將LNG液體氣化后送入發電機組燃燒。

而且,為防止加熱介質在汽化器中的換熱過程中發生凍結,加熱器和汽化器中通常采用乙二醇水溶液作為中間加熱介質,而乙二醇水溶液則通過換熱器由船上的蒸汽加熱系統或者缸套水進行加熱[5]。此外,考慮到管路的超壓問題,會設置排氣裝置進行穩壓,管路中會設置溫度和壓力傳感器,用來檢測 LNG液體和氣體的壓力溫度,保證進入發動機和發電機之前的供氣系統處于安全運行狀態。

綜合以上分析,9 200 TEU集裝箱船采用雙燃料高低壓混合供氣系統方案,如圖3所示。該供氣系統中的主要機械設備包括:BOG壓縮機、LNG氣化器、換熱器、緩沖罐、LNG輸送泵、高壓泵和天然氣閥裝置等。系統中將BOG和LNG蒸發氣混合加熱后供給發電機燃燒,既節約了燃料又降低了成本;而且系統中省去了壓縮機的高昂費用,降低了該供氣系統的成本和尺寸,適用于大型集裝箱運輸船舶的特點。

圖3 9 200 TEU雙燃料集裝箱船供氣系統原理圖

4.2 雙燃料供氣系統設計參數

本船的雙燃料供氣系統熱力計算參數設定如表4所示。

4.3 供氣系統的數學模型

本船供氣系統中主要設備數學模型如表5所示。

表4 雙燃料供氣系統運行參數設定

4.4 計算結果

通過對 LNG雙燃料供氣系統的熱力計算,主要得到低壓和高壓供氣系統中的汽化器和換熱器的熱負荷以及各換熱管路的流量。

按不同換熱設備對熱負荷和流量進行匯總,結果如表6所示。

表6 雙燃料供氣系統換熱設備的熱負荷和流量匯總

5 結論

本文分析了9 200 TEU的LNG雙燃料供氣系統方案和熱負荷計算,包括LNG燃料艙的選型、LNG燃料艙布置、雙燃料主機的選型、供氣系統的設計和熱負荷計算。提供了可行的供氣方案,并通過熱負荷計算分析得出其中主要機械設備的參數配置,包括設備的功率和流量等參數。可以充分掌握系統中各個設備的運行參數和狀態,從而更好地對供氣系統進行分析、選型、控制等研究。