電鍍槽液基本性能試驗介紹

王晴晴,崔 軍,程宗輝,皮志超

(國營蕪湖機械廠,安徽 蕪湖241007)

航空維修標準工藝中的鍍覆層質量控制指標主要是外觀、結合力、氫脆性、孔隙率等。影響以上指標的因素分為槽液的外部和內部兩類,其中槽液本身的性能是最根本和直接的。鍍層槽液性能包括分散能力、覆蓋能力、整平能力、內應力等。分散能力是指電鍍液能使鍍層的厚度在被鍍覆零件表面均勻分布的能力,也叫均鍍能力[1]。測定方法主要有哈林槽法、彎曲陰極法、赫爾槽法。覆蓋能力是指在一定電解條件下使沉積金屬在陰極表面全部覆蓋的能力,也叫深度能力,是指鍍層在被鍍零件上分布的完整程度[2]。測試方法有直角陰極法、平行陰極法、內孔法、凹穴試驗法。整平能力是指鍍層將具有微觀粗糙的金屬表面填平的能力,填平程度決定于鍍層在微觀粗糙金屬表面上的分布,也稱其為微觀分散能力[3]。測定方法主要有旋轉圓盤電極法、假正弦波法、粗糙度儀法。內應力是由電沉積過程中不平衡的結晶過程所產生的[4],因鍍層沉積在基體表面,無外加作用力時鍍層也一直處于被拉伸或壓縮狀態。測試方法有幻燈投影法、電阻應變儀法、螺旋式收縮儀法、X射線衍射法。

在航空修理標準中,上述基本性能雖不是常規考核及檢驗指標,但它們在一定程度上影響著鍍層的表面質量。作為航空修理單位,須加以掌握和控制。本文以某種鍍鎳工藝為例,分別研究了其分散能力、覆蓋能力、整平能力、內應力大小,詳細敘述了試驗過程并作了簡要分析。當鍍層表面質量發生異常時,參考該試驗方法及過程,開展一定實驗和分析,將異常狀態下的結果與正常情況下的對比,找出鍍液的問題所在,并對癥下藥。通過控制鍍液基本性能指標,提高產品質量。

1 試驗過程

1.1 鍍鎳液組成

硫酸鎳(NiSO4·7H2O)化學純(120~135)g/L,硫酸鎂(MgSO4·7H2O)化學純(36~46)g/L,氯化鈉(NaCl)化學純(9~19)g/L,硫酸鈉(Na2SO4·10H2O)化學純(30~60)g/L,硼酸(H3BO3)化學純(10~15)g/L,溫度為(18~35)℃,陽極為NY1或NY2。

1.2 測試方法

1.2.1 分散能力

采用赫爾槽試驗法測試鍍鎳槽液分散能力。赫爾槽體積250mL,試驗件為黃銅,大小100mm×75mm×0.5mm,背面絕緣,電流強度為1A,時間10min,溫度24℃。鍍覆完成后將表面平均分成10個部分,如圖1所示,采用X射線鍍層測厚儀分別測量1至8號區域的鎳層厚度δi為δ1~δ8。根據T=100%×δi/δ1計算分散能力大小。

圖1 赫爾槽試驗裝置(左)及試片(右)

1.2.2 覆蓋能力

本文采用內孔法測定鍍鎳液的覆蓋能力。試驗件為紫銅管,規格為φ12mm×1 mm,長度為100mm,試驗裝置如圖2所示,鍍覆完成后取出清洗干凈并吹干,將銅管分別從中間沿孔方向縱向刨開,內孔中鍍層的長度與管長度比值可評定鍍液的覆蓋能力大小。

圖2 覆蓋能力試驗裝置圖

1.2.3 整平能力

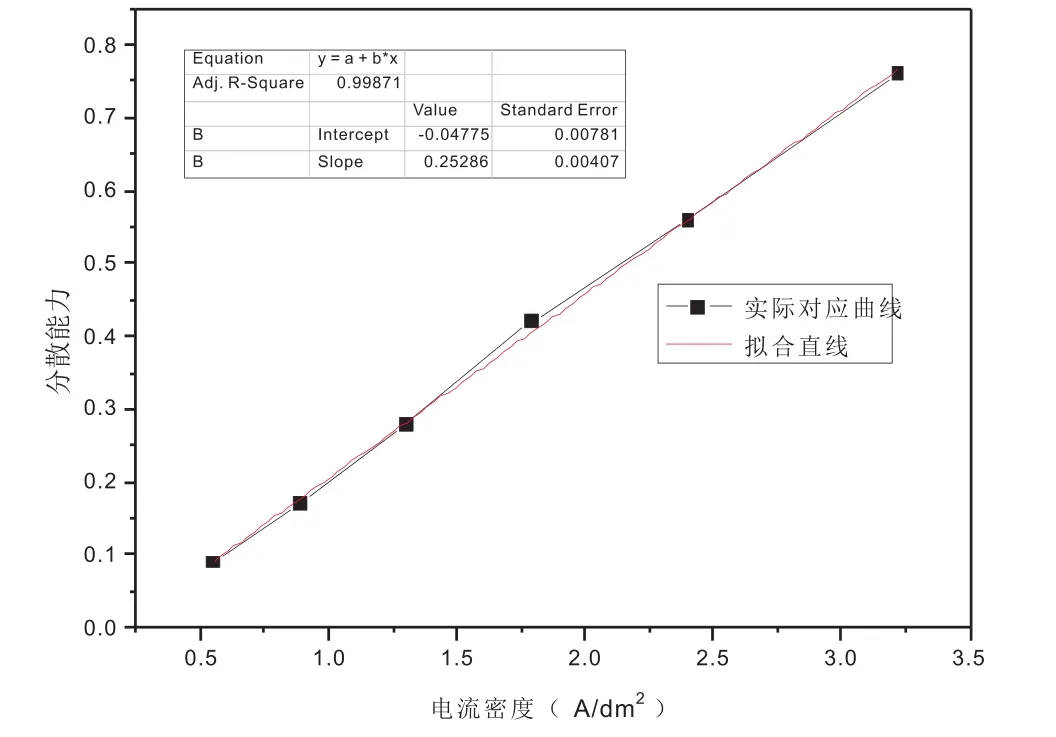

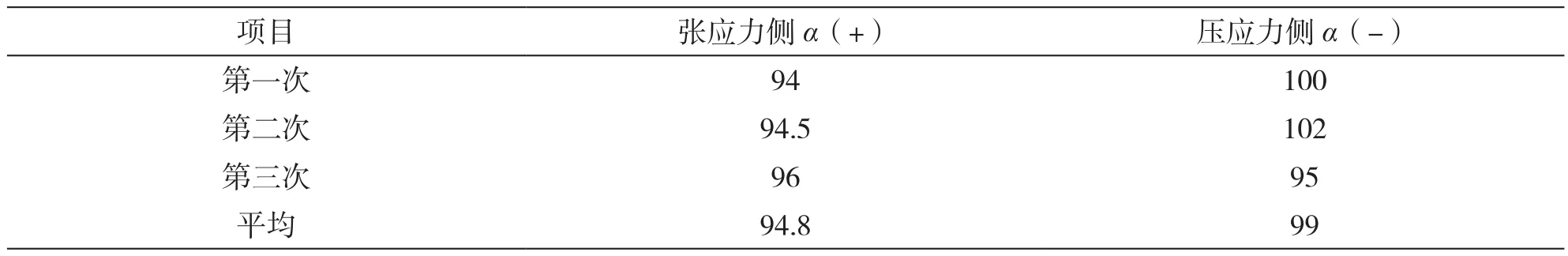

采用粗糙度儀法測定鍍鎳液的整平能力大小,試驗件為黃銅,尺寸大小100mm×75mm×0.5mm。鍍覆前,采用吹砂或打磨方式,使表面粗糙度分別達到Ra00.5μm、Ra01.0μm。電流密度為1A/dm2,鍍覆時間為20min。再用粗糙度儀分別測量試片的粗糙度值Ra1' 0.5、Ra1' 1.0。根據E=100%*(Ra0-Ra1')/Ra0,計算整平能力大小。

1.2.4 內應力

本文采用螺旋式收縮法測定鍍鎳層內應力大小。儀器為B-72型螺旋式應力儀。試件為不銹鋼螺旋試片,厚度為0.2mm,主要操作過程為測定計器定數K、螺旋試片稱重及前處理、試片鍍覆及稱重、內應力計算。計算鍍層質量G3=G1-G2,鍍層厚度d=199* G3/ρ,ρ為鎳金屬的密度。計算每分鐘沉積的電鍍鎳層厚度,d'=d/t,計算內應力σ(kg/mm2)=K*α/ d。

2 結果與討論

2.1 分散能力測定結果

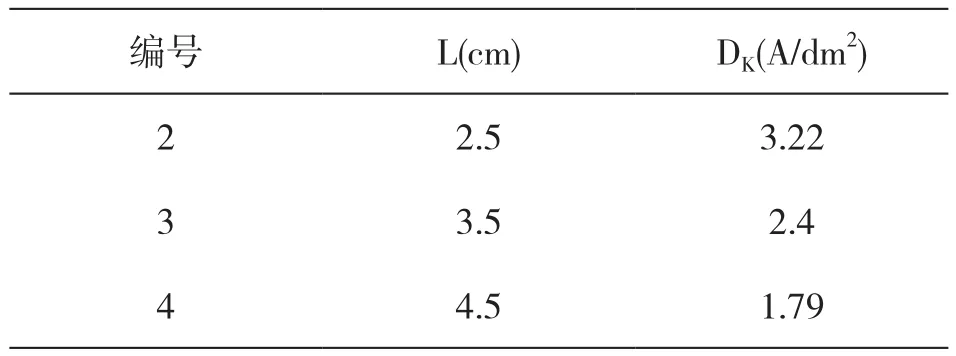

表1為采用赫爾槽試驗法測定的不同位置鍍層厚度及根據T=100%×δi/δ1計算的分散能力大小值。利用陰極電流分布公式DK=1.068I(5.1019-5.2401lgL),反推電流密度大小,不同位置對應的電流密度大小值如表2所示,取L為每格中間位置至近陽極端距離。

表1 不同位置對應的分散能力大小

表2 不同的距離對應的電流密度大小

5 5.5 1.3 6 6.5 0.89 7 7.5 0.55

圖3 電流密度對應分散能力大小曲線圖

以電流密度為橫坐標,分散能力大小為縱坐標做曲線圖,如圖3所示,采用線性擬合方式對曲線進行擬合處理,得到擬合s方程y=0.25x-0.05,并得偏差為0.00781。將不同的電流密度代入擬合方程,可得到不同電流密度下的分散能力大小。

由實驗結果可知,槽液的分散能力大小幾乎與電流密度大小成正比。從實驗數據可以看出,隨著陽極距離的增加,即電流密度的減小,其分散能力逐漸降低。為提高鍍液的分散能力,可適當增加電鍍中的電流密度。但當電流密度過大時,鍍層表面粗糙度增大,且易發生起泡、起皮現象,如圖1中的赫爾槽試片(右)。因此,在保證表面狀態良好的前提下可適當提高電流密度大小,以使表面鍍層厚度更均勻分布。

2.2 覆蓋能力測定結果

刨開后的鍍鎳銅管如圖4所示。測得試件管內鍍鎳層沉積總長度約為50mm,則鍍鎳液的覆蓋能力為50/100×100%=50%,即其覆蓋能力大小約為50%左右。鍍液的覆蓋能力大小和添加劑、溶液導電率等有關。該鍍鎳槽液中,硫酸鎳為主鹽,硫酸鎂和硫酸鈉為導電鹽,氯化鈉為活化劑,硼酸為緩沖劑。因此,改善該槽液的覆蓋能力可以從硫酸鎂和硫酸鈉的添加量著手或者添加導電性更好的成分。

圖4 銅管刨開前后的狀態

2.3 整平能力測定結果

鍍覆前后測量的粗糙度大小及計算整平能力結果如表3所示。鍍液的整平作用分為三種,即正整平、幾何整平和負整平,分別表示真整平、略有整平和不良整平。采用粗糙度法測得的鍍鎳液的整平能力約為0.2,正值代表該條件下鍍鎳層具有填平微觀空穴的作用。即基體表面粗糙度較小,鎳層厚度約為10μm左右時,鎳層可起到降低表面粗糙度的作用。

表3 粗糙度及整平能力大小

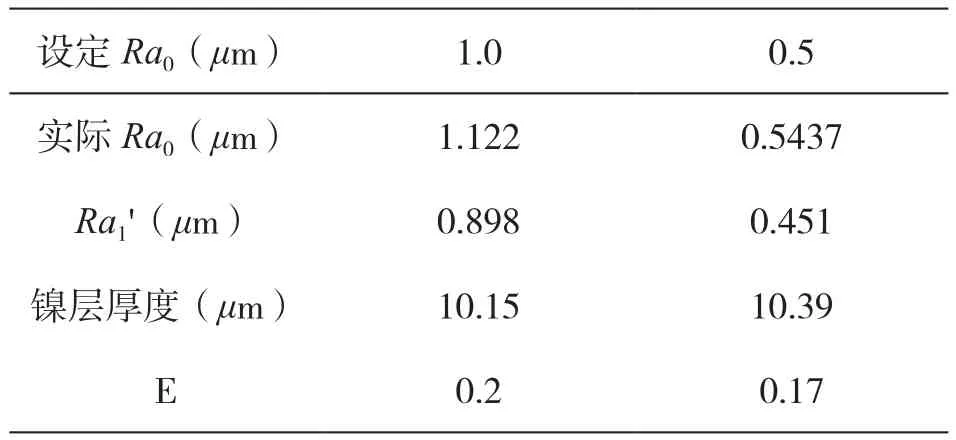

2.4 內應力測定結果

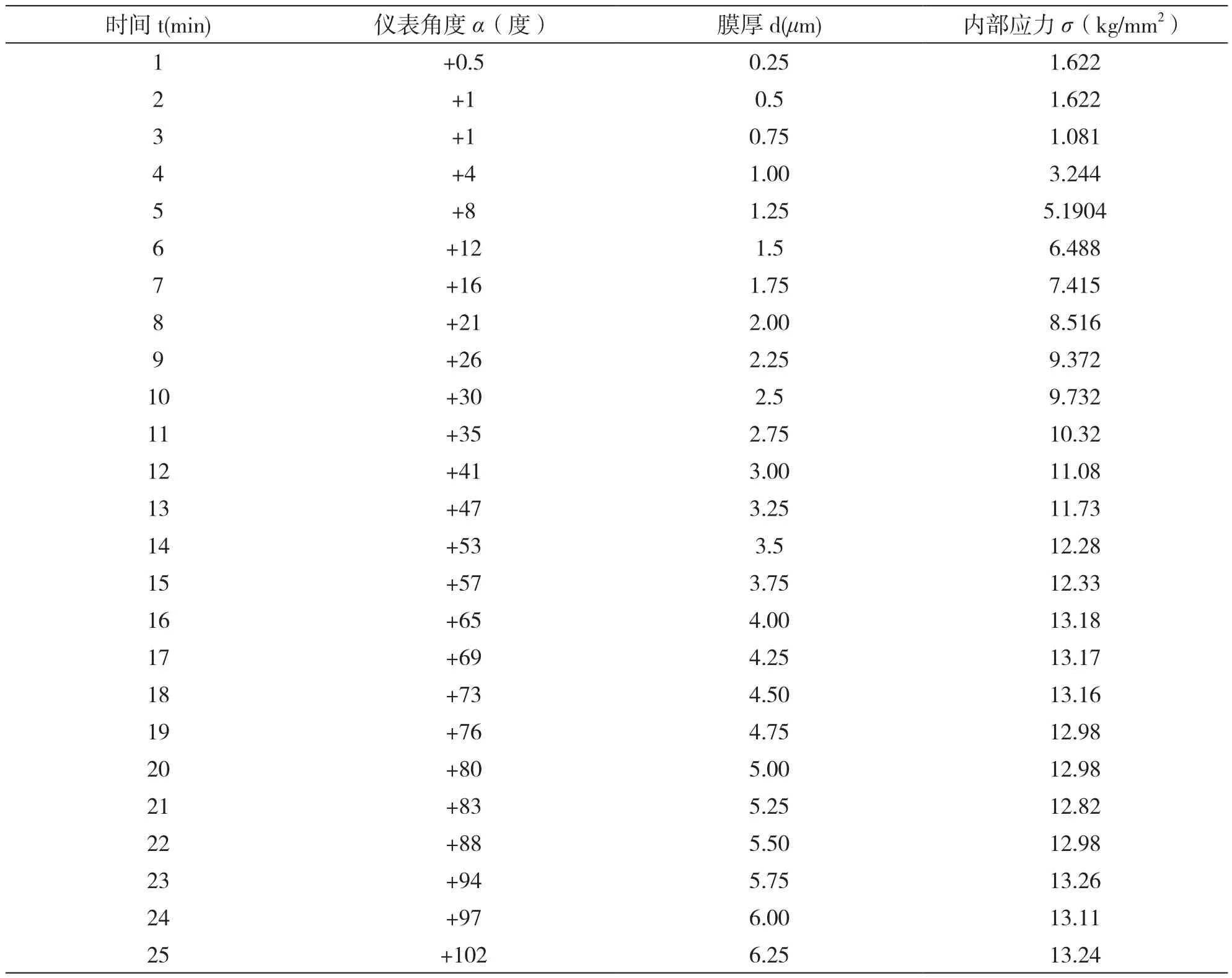

鍍鎳后試片質量G2為10.0896g,鍍層重量為0.2796g,則鍍層厚度為6.252μm,每分鐘析出的鍍層厚度為0.250μm。用砝碼對試片的擺動測量結果如表4所示。則張應力計器定數K(+)為0.811,壓應力計器定數K(-)為0.777。隨著鍍覆的時間增加,儀表角度變化值及其厚度、內應力對應值如表5所示。從表5中可以看出儀表轉動方向為正值,102度,計算可得鍍鎳層內部應力為13.23 kg/mm2。

鍍層內應力分為張應力(+)和壓應力(-),張應力有使鍍層體積收縮的趨勢,而壓應力有使鍍層體積膨脹的趨勢[5]。從試驗數據結果來看,鍍鎳層的內應力為正值,即為張應力。該值反應出鍍鎳層的內部應力為張應力,該值過大易使鍍層發生開裂現象。

表4 試片擺動角度測量結果

表5 試驗過程值變化

3 結論

槽液的基本性能如實反映其自身的能力大小,它與影響鍍層表面性能的電流密度、環境溫度等外界因素有很大區別。基本性能試驗法是改善鍍層表面性能的另一種手段,充分利用該方法有利于保障鍍層表面質量。