高爐煤氣余熱發(fā)電技術(shù)方案比選

趙啟成,岳岱巍,李鵬

(1.中國(guó)電力建設(shè)工程咨詢中南有限公司,武漢 430040; 2.中國(guó)機(jī)械設(shè)備工程股份有限公司,北京 100055)

1 高爐煤氣發(fā)電技術(shù)現(xiàn)狀

鋼鐵冶煉過(guò)程中產(chǎn)生高爐煤氣、轉(zhuǎn)爐煤氣和焦?fàn)t煤氣,其中高爐煤氣所占比重最大,高爐煤氣主要成分是CO,CO2,H2,N2等,是重要的二次能源。高爐煤氣的有效利用,可降低企業(yè)能耗和發(fā)電成本,為企業(yè)提供額外效益,進(jìn)一步優(yōu)化鋼鐵企業(yè)資源配置,增加企業(yè)市場(chǎng)競(jìng)爭(zhēng)力[1]。目前鋼鐵企業(yè)高爐煤氣發(fā)電利用主要有3種方式:燃?xì)?蒸汽聯(lián)合循環(huán)發(fā)電技術(shù);內(nèi)燃機(jī)發(fā)電技術(shù);煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電機(jī)技術(shù)。

1.1 燃?xì)?蒸汽聯(lián)合循環(huán)發(fā)電技術(shù)

燃?xì)庹羝?lián)合循環(huán)發(fā)電是由煤氣供給系統(tǒng)、余熱鍋爐、燃?xì)廨啓C(jī)、蒸汽輪機(jī)、發(fā)電機(jī)及輔助系統(tǒng)組成。工藝流程為高爐煤氣經(jīng)除塵加壓后與加壓的空氣混合進(jìn)入燃燒室燃燒,所產(chǎn)生的高溫高壓燃?xì)膺M(jìn)入燃?xì)馔钙綑C(jī)組膨脹做功,其主機(jī)體積小、容量規(guī)模大、單機(jī)一般不低于1 MW,設(shè)備運(yùn)行平穩(wěn),熱效率高,燃機(jī)燃料進(jìn)口壓力要求高,需配置增壓系統(tǒng),轉(zhuǎn)速高、噪音大,廠用電率高,投資多,大修周期短,備件昂貴,故障現(xiàn)場(chǎng)處理難度大。燃?xì)庹羝?lián)合循環(huán)電站燃?xì)庀到y(tǒng)所需設(shè)置的前處理裝置,在運(yùn)行中操作工藝復(fù)雜,為高爐煤氣達(dá)到燃機(jī)進(jìn)口參數(shù)需設(shè)置增壓機(jī),從而導(dǎo)致廠用電負(fù)荷較高。由于高爐煤氣雜質(zhì)較多,像萘等重金屬很難清理,停機(jī)清洗頻繁,一般3~4個(gè)月就要停機(jī)清洗1次。日本三菱重工研發(fā)幾款針對(duì)低熱值高爐煤氣的燃?xì)廨啓C(jī)組,在實(shí)際運(yùn)行中也存在煤氣壓力波動(dòng)較大,導(dǎo)致停機(jī)、廠用電負(fù)荷高、壓縮機(jī)清洗頻繁情況,在冬季濕度大、燃料情況較差時(shí),每3天都要做1次停機(jī)清理,且由于煤氣腐蝕介質(zhì)對(duì)管道腐蝕,導(dǎo)致燃機(jī)噴嘴堵塞情況時(shí)常發(fā)生[2]。

目前以高爐煤氣為燃料燃機(jī)對(duì)燃料最低熱值及裝機(jī)規(guī)模均有要求,美國(guó)通用電氣公司(GE)與南京汽輪機(jī)廠合作開發(fā)制造的PG6561B-L型低熱值氣體燃料的燃?xì)廨啓C(jī)目前設(shè)計(jì)燃用混合煤氣的低位發(fā)熱值要求≥5 050 kJ/m3;德國(guó)西門子燃機(jī)目前無(wú)低于100 MW級(jí)的高爐煤氣燃機(jī),且要求熱值不低于4 192 kJ/m3;日本川崎生產(chǎn)的G1 IN2-L型燃?xì)廨啓C(jī)容量大,配置的發(fā)電機(jī)組為150 MW,需要大量的高爐煤氣,目前最低容量為100 MW級(jí);日本三菱重工M251S可用于高爐煤氣余熱發(fā)電,其煤氣量要求不低于10萬(wàn)m3/h[3]。

1.2 內(nèi)燃機(jī)發(fā)電技術(shù)

以重油、輕原油、天然氣為燃料的內(nèi)燃機(jī)目前技術(shù)均已成熟,已投產(chǎn)電廠運(yùn)行平穩(wěn),目前內(nèi)燃機(jī)較大型廠家,如德國(guó)曼恩、芬蘭瓦錫蘭、韓國(guó)現(xiàn)代、GE顏巴赫等尚未有較為成熟的投產(chǎn)高爐煤氣電站。由于高爐煤氣熱值低、雜質(zhì)多等原因,已試運(yùn)行投產(chǎn)電站也均在運(yùn)維中故障率較高或未能達(dá)到最佳出力負(fù)荷,易出現(xiàn)爆燃、熄火和轉(zhuǎn)速波動(dòng)等問(wèn)題。目前市場(chǎng)上可選內(nèi)燃機(jī)型號(hào)較少,且單機(jī)出力小,以顏巴赫燃機(jī)為例,目前適用高爐煤氣燃機(jī)最大出力為2 MW左右,很難用于大規(guī)模發(fā)電。高爐煤氣內(nèi)燃機(jī)與以輕原油為燃料的內(nèi)燃機(jī)在結(jié)構(gòu)上類似,工藝系統(tǒng)包括煤氣預(yù)處理系統(tǒng),常規(guī)配置靜電除塵器、煤氣加壓機(jī)、蒸發(fā)冷卻脫濕裝置等,高爐燃?xì)饨?jīng)過(guò)除塵、穩(wěn)壓處理后接入燃機(jī)燃料進(jìn)口。內(nèi)燃機(jī)本體包括啟動(dòng)系統(tǒng)、點(diǎn)火系統(tǒng)、燃燒系統(tǒng)、高溫冷卻水、低溫冷卻水系統(tǒng)、潤(rùn)滑油系統(tǒng)、控制系統(tǒng)等,配置余熱鍋爐時(shí)一般包括煙氣系統(tǒng)、除鹽水供給系統(tǒng)、給水除氧系統(tǒng)、蒸汽系統(tǒng)等。汽輪機(jī)系統(tǒng)包括汽輪機(jī)本體、潤(rùn)滑油系統(tǒng)、凝結(jié)水系統(tǒng)、抽真空系統(tǒng)等。

與常規(guī)的熱電機(jī)組或燃機(jī)聯(lián)合循環(huán)機(jī)組相比,內(nèi)燃機(jī)發(fā)電效率高,CO2排放低,單位千瓦耗水量低,經(jīng)濟(jì)性好,結(jié)構(gòu)緊湊,可單臺(tái)運(yùn)行也可并網(wǎng)運(yùn)行,可根據(jù)煤氣量靈活啟動(dòng)、關(guān)停及調(diào)節(jié)單臺(tái)機(jī)組負(fù)荷,對(duì)規(guī)模較小鋼廠煤氣余熱利用可起到很好調(diào)峰效果。建設(shè)周期短,對(duì)燃?xì)獠恍柙鰤海瑝毫Υ笥? 960 Pa即可,單機(jī)功率小,在大規(guī)模電站中很難應(yīng)用。單位千瓦投資約1.3萬(wàn)元,相比傳統(tǒng)熱電和燃機(jī)聯(lián)合循環(huán)電站要高出不少,且由于高爐煤氣對(duì)燃料潔凈度有較高要求,預(yù)處理設(shè)置導(dǎo)致對(duì)廠用電量耗費(fèi)增加。

1.3 煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電機(jī)技術(shù)

煤氣鍋爐發(fā)電是由燃?xì)忮仩t、蒸汽輪機(jī)、發(fā)電機(jī)及輔助系統(tǒng)組成,是近幾年鋼廠余熱利用采用較多的方案。基本流程為以高爐煤氣為原料,采用燃?xì)忮仩t,通過(guò)高爐煤氣在鍋爐中燃燒產(chǎn)生的蒸汽來(lái)推動(dòng)蒸汽輪機(jī)做功發(fā)電。由于煤氣熱值較低,燃燒不穩(wěn)定,常采用雙旋流高爐煤氣燃燒器,通過(guò)加強(qiáng)高爐煤氣與助燃風(fēng)的混合,爐膛采用束腰結(jié)構(gòu),燃燒區(qū)敷設(shè)未燃帶等方式,提高爐膛熱強(qiáng)度[4]。通過(guò)一系列技術(shù)措施,保證高爐煤氣燃燒的穩(wěn)定性。

煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電機(jī)技術(shù)成熟,穩(wěn)定性好,可利用各種熱值、壓力的燃?xì)猓瑔挝磺咴靸r(jià)低,機(jī)組功率覆蓋范圍廣,但相比燃機(jī)聯(lián)合循環(huán)系統(tǒng)復(fù)雜,集成度低,電站面積大,運(yùn)維人員相應(yīng)增多。煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電機(jī)方案盡管全廠效率相比燃?xì)?蒸汽聯(lián)合循環(huán)發(fā)電技術(shù)稍低,但其技術(shù)成熟、燃料適用范圍廣、國(guó)產(chǎn)化率高、運(yùn)行平穩(wěn),近幾年投產(chǎn)的較大型煤氣機(jī)組通過(guò)提高機(jī)組參數(shù),如采用超高壓或亞臨界參數(shù),已使全廠效率有相應(yīng)提高,運(yùn)行情況良好,維護(hù)成本低[5-6]。

2 機(jī)組配型分析及配置方案

2.1 機(jī)組配型分析

國(guó)內(nèi)某鋼廠高爐煤氣量為129 000 m3/h,高爐煤氣的熱值3 340~3 673 kJ/m3,取燃料熱值為3 547 kJ/m3,燃料溫度為40 ℃,壓力為0.027 MPa。該燃料工況下3種裝機(jī)方案配置如下。

2.1.1 燃機(jī)聯(lián)合循環(huán)裝機(jī)方案

根據(jù)燃料情況,選用三菱重工M251S型燃機(jī),燃機(jī)壓縮空氣耗量約245 600 m3/h,燃機(jī)煙氣溫度為570 ℃,煙氣量為479.5 t/h,功率為27.7 MW。余熱鍋爐型號(hào)為雙壓、臥式、室外布置,中壓蒸汽參數(shù)為62.3 t/h/3.6 MPa/453 ℃,低壓蒸汽參數(shù)為10.04 t/h/0.6 MPa/155 ℃。汽輪機(jī)選用型號(hào)為中溫中壓補(bǔ)汽凝汽式BN17-3.43/0.4型, 中壓蒸汽參數(shù)為62.3 t/h/3.43 MPa/450 ℃,低壓蒸汽參數(shù)為10.04 t/h、0.4 MPa、151 ℃,汽機(jī)發(fā)電功率27.7 MW。系統(tǒng)配置100%高低壓蒸汽旁路、2×100%電動(dòng)給水泵、 2×100%凝結(jié)水泵,設(shè)置煤氣前處理系統(tǒng)、閉式冷卻水系統(tǒng)、抽真空系統(tǒng)等。

2.1.2 內(nèi)燃機(jī)發(fā)電裝機(jī)方案

選用顏巴赫內(nèi)燃機(jī)JMS620 GS-S.L型燃?xì)鈨?nèi)燃機(jī),形式為四沖程、火花塞點(diǎn)火、水冷、增壓、空氣中冷、增壓前混合,汽缸數(shù)為20個(gè),V型排列,單臺(tái)內(nèi)燃機(jī)額定功率1.97 MW,余熱鍋爐配置5臺(tái)7 t/h,過(guò)熱蒸汽溫度360 ℃,壓力2.2 MPa,設(shè)置1臺(tái)蒸汽輪機(jī)。根據(jù)燃料量初步核算,全廠需設(shè)置22臺(tái)內(nèi)燃機(jī),每臺(tái)內(nèi)燃機(jī)需設(shè)置單獨(dú)前處理模塊、冷卻水系統(tǒng)、煙氣系統(tǒng)及控制系統(tǒng),且總占地面積較大,考慮到電站系統(tǒng)設(shè)計(jì)的實(shí)用經(jīng)濟(jì)及可操作性,內(nèi)燃機(jī)方案不作為備選方案。

2.1.3 煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電機(jī)方案

配置1套42 MW級(jí)汽輪機(jī)發(fā)電機(jī)組,其中鍋爐型式為高溫高壓參數(shù)汽包爐、自然循環(huán)、單爐膛,過(guò)熱蒸汽量156 t/h,過(guò)熱器出口蒸汽壓力9.81 MPa,過(guò)熱蒸汽溫度540 ℃,鍋爐最低穩(wěn)燃負(fù)荷為30%鍋爐最大連續(xù)蒸發(fā)量(BMCR),給水溫度為215 ℃,鍋爐排煙溫度≤120 ℃,最低燃料熱值下鍋爐效率87.7%。汽輪機(jī)選用型式為高溫高壓凝汽式,功率為42 MW,主汽門前蒸汽壓力9.34 MPa,主汽門前蒸汽溫度535 ℃,主蒸汽流量151 t/h,熱耗9 350 kJ/(kW·h),額定轉(zhuǎn)速3 000 r/min。

系統(tǒng)配置30% BMCR二級(jí)串聯(lián)蒸汽旁路、2×100%電動(dòng)給水泵、 2×100%凝結(jié)水泵,鍋爐系統(tǒng)設(shè)置供氣系統(tǒng)、爐內(nèi)燃燒系統(tǒng)、煙風(fēng)系統(tǒng)。熱力系統(tǒng)設(shè)置主蒸汽及旁路系統(tǒng)、抽汽系統(tǒng)、給水系統(tǒng)、凝結(jié)水系統(tǒng)、抽真空系統(tǒng)等。

2.2 全廠經(jīng)濟(jì)指標(biāo)對(duì)比分析

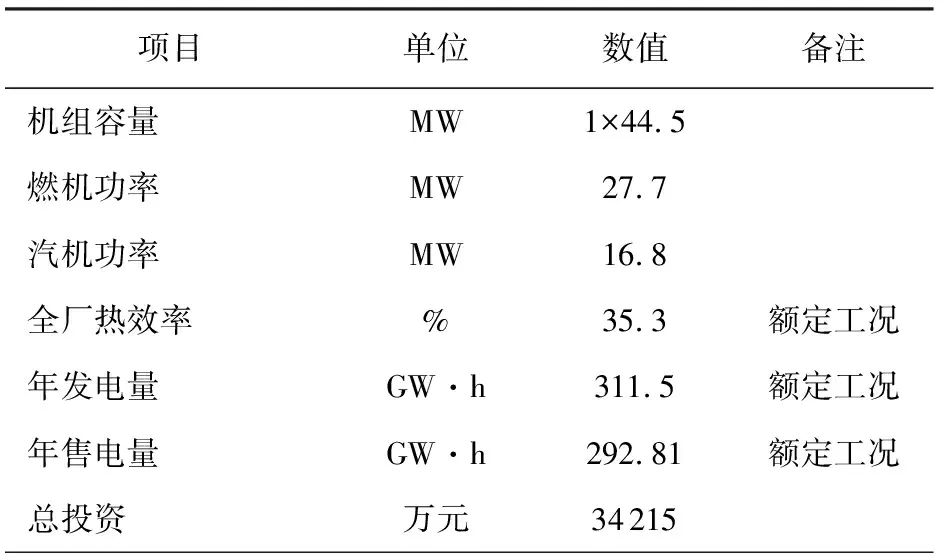

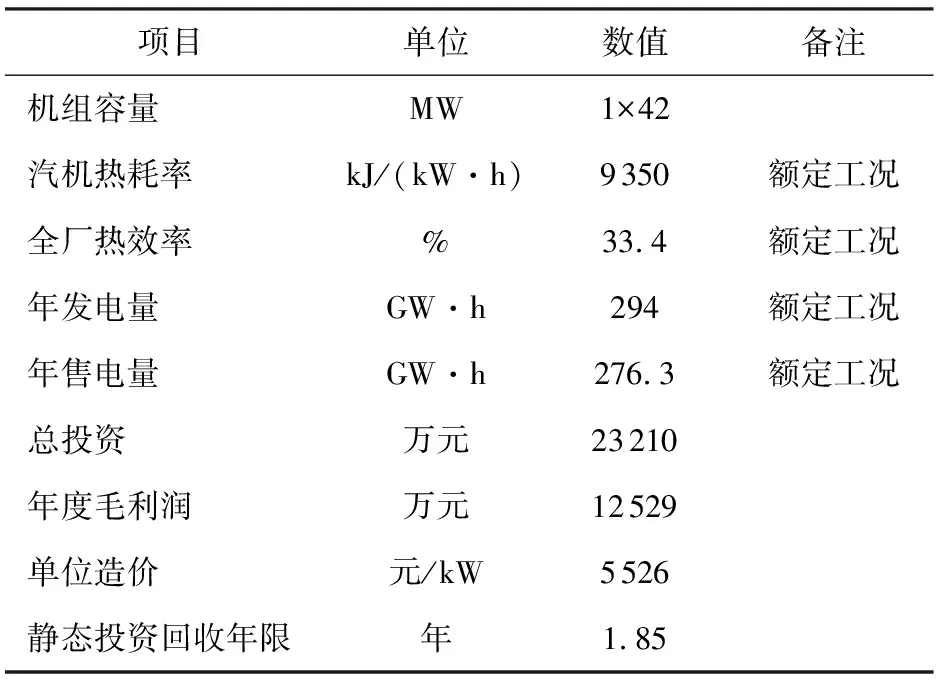

根據(jù)上文所述,全廠經(jīng)濟(jì)計(jì)算指標(biāo)中對(duì)燃機(jī)/蒸汽聯(lián)合循環(huán)發(fā)電技術(shù)和煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電技術(shù)2種方案做對(duì)比分析,內(nèi)燃機(jī)裝機(jī)方案不再做經(jīng)濟(jì)分析。2種方案年發(fā)電小時(shí)均按7 000 h,售電價(jià)按0.5元/(kW·h),按2年備品備件考慮。本方案主要計(jì)算經(jīng)濟(jì)指標(biāo)值見表1、表2。

表1 燃機(jī)/蒸汽聯(lián)合循環(huán)技術(shù)經(jīng)濟(jì)指標(biāo)匯總

續(xù)表

表2 煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電技術(shù)經(jīng)濟(jì)指標(biāo)匯總表

通過(guò)以上數(shù)據(jù)可知,燃機(jī)聯(lián)合循環(huán)全廠效率相比煤氣鍋爐電站提高5.7%,但總投資增加47.4%,單位造價(jià)提高,盡管發(fā)電量增加,年利潤(rùn)額提高,但由于投資大,投資回收年限延長(zhǎng),燃機(jī)聯(lián)合循環(huán)電站中燃機(jī)核心設(shè)備及檢修備件均依賴進(jìn)口,造成投資高、設(shè)備折舊、檢修費(fèi)用高,毛利潤(rùn)增加,凈利潤(rùn)卻減少。煤氣鍋爐電站設(shè)備國(guó)產(chǎn)化高,總投資造價(jià)低,效率相比燃機(jī)聯(lián)合循環(huán)并未有較大降低,技術(shù)成熟,運(yùn)行的風(fēng)險(xiǎn)低,是較好的短平快投資項(xiàng)目。

3 結(jié)論

(1)針對(duì)某鋼廠高爐煤氣現(xiàn)狀,對(duì)燃?xì)?蒸汽聯(lián)合循環(huán)發(fā)電技術(shù)、內(nèi)燃機(jī)發(fā)電技術(shù)、煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電機(jī)技術(shù)優(yōu)缺點(diǎn)進(jìn)行定性對(duì)比分析。

(2)對(duì)燃?xì)?蒸汽聯(lián)合循環(huán)發(fā)電技術(shù)和煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電技術(shù)兩種方案做了定量對(duì)比分析,煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電機(jī)技術(shù)運(yùn)行穩(wěn)定,總投資少,回收期短,推薦采用煤氣燃燒鍋爐配蒸汽輪機(jī)發(fā)電。

(3)通過(guò)實(shí)際案例分析,提供相應(yīng)解決方案,為同等規(guī)模小型鋼廠提供一定借鑒參考。