某礦急傾斜煤層綜放面回采巷道支護優化

裴亞川

(山西汾西礦業集團南關煤業, 山西 靈石 031300)

引言

以回采巷道的礦壓觀測為切入點,總結分析巷道礦壓規律,研究巷道圍巖失穩特征。對回采巷道的錨噴支護參數進行優化設計,鑒于巷道變形不對稱、圍壓不對稱、長期變形具有流變性,提出了一套噴、錨桿、錨網多種支護手段聯合支護技術,綜合控制[1-3]。

1 工程概況及支護形式

1.1 地質概況

井田共有煤32層,由老到新編號為B1—B32。根據地質勘探并沿用至今的劃分方法,按煤層賦存特征分為四組,其中,一組煤為B1—B2,二組煤為B3—B6,一、二組煤位于在西山窯組的下段,為兩組特厚煤層,三、四組煤位于西山窯組的上段,以中厚煤層為主。

1.2 煤層穩定性

井田范圍內可采與局部可采的煤層共32層,其中 B1—B17,B30—B32 為 穩 定 煤 層 ,B18、B19,B21—B25、B26—B29為不穩定煤層,B20為較穩定煤層。

1)B1+B2煤層。位于J2X的底部,+660水平以上已采完。煤層平均厚度37.45 m,含夾矸4~8層,夾矸單層厚0.06~2.43 m。直接頂為粉砂巖及砂質泥巖,直接底為粉砂巖。

2)B3—B6煤層。B3—B6煤層位于B1+B2煤層北部,與B1—B2煤層相距110 m,平均厚度48.87 m。內含夾矸4~12層,夾矸總厚0.08~2.80 m。直接頂為粉砂巖,直接底亦為粉砂巖。

1.3 回采巷道現有支護形式

某礦+590B3+6巷道,由于是急斜煤層,頂底板對順槽高度沒有影響,只要能夠滿足工作需要即可。工作面采高2.6 m,順槽高度設計為2.8 m,順槽寬度設計為3.2 m。

根據井田韌性高、節理裂隙不發育的特點,結合相鄰巷道支護設計,確定巷道以錨桿支護為主、錨網支護為輔的巷道支護形式。

1)頂板完好情況下采用錨桿聯合支護,采用Φ16 mm×1 800 mm錨桿,錨固長度300 mm,鉆孔直徑為28 mm,配套12 mm×8 mm托盤,錨桿間排距1 000 mm×800 mm。

2)頂板破碎時采取錨網支護或錨網鋼帶支護形式。網片規格為7.5 m×1 m,網孔40 mm×40 mm,10號鐵絲。鋼筋托梁寬度60 mm、長5.4 m,由Φ12 mm的圓鋼焊接而成。

2 回采巷道礦壓觀測及礦壓分析

2.1 礦壓監測方案

在+590水平B6巷布置3個觀測站,各觀測站相距100 m,內容及布置如圖1所示。

圖1 B6巷道監測站布置圖

2.2 巷道圍巖表面位移

下面以+590水平B6巷為例分析巷道表面變形規律。

2.2.1 一號測站表面位移數據分析

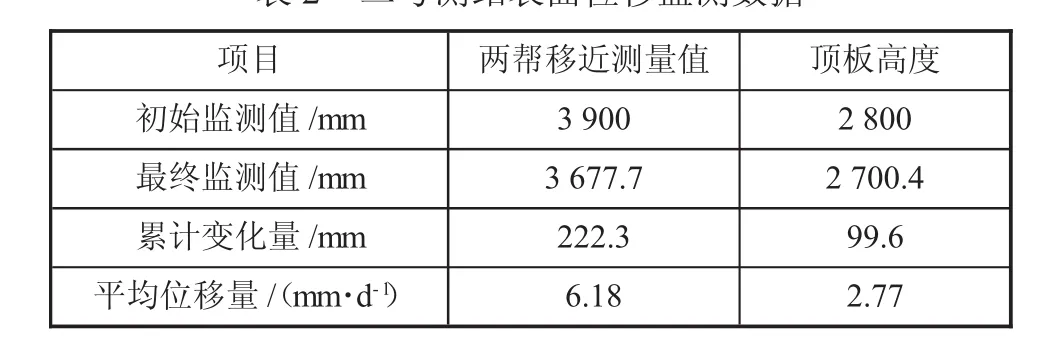

一號測站距表面位移測點于2015年6月8日安裝,其間共監測7次,分析數據并繪制頂板下沉量與兩幫移近量的曲線如下頁表1、圖2。

由下頁圖2可知:

1)巷道圍巖變形以兩幫位移量為主,兩幫移進量是頂底板移進量的2倍。表明巷道變形中,兩幫占主要部分,應加強對兩幫變形的控制。出現這樣的現象,主要是由于該巷道處于急傾斜煤層中,巷道上部為采空區,頂板對巷道的壓力主要沿傾水平方向,垂直方向作用較少。

表1 一號測站表面位移監測數據

圖2 一號處測站表面位移-時間曲線

2)B6巷1號測點處,由于對煤層進行了注水軟化,在監測18天左右,淋水增大,頂板下沉量增大,且伴隨大范圍裂隙發育,經過及時進行工棚支護頂板下沉得到控制。

2.2.2 二號測站表面位移數據分析

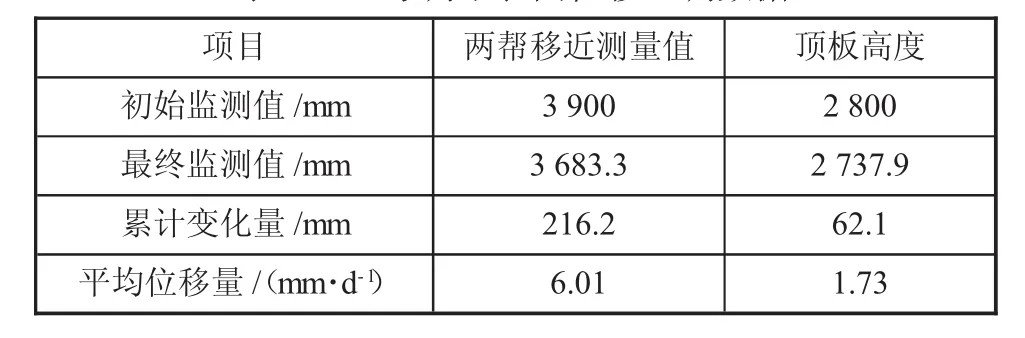

距一號測點100 m處的二號測站于6月8日安裝,到7月20日監測完畢,表面位移檢測數據如表2所示。

表2 二號測站表面位移監測數據

2.2.3 三號測站表面位移數據分析

距二號測點100 m處的3號測點于6月8日安裝,到7月20日監測完畢,表面位移監測數據如表3所示。

2.4 觀測結果綜合分析

通過對原錨桿支護方案進行觀測分析可知:

表3 三號測站表面位移監測數據

1)頂板平均日移進量最大下沉量達到4.53 mm,最小為1.73 mm。兩幫平均日移近量最大9.32 mm,最小為6.01 mm。原支護方案對頂板支護整體效果良好,兩幫支護效果較差。

2)兩幫的離層出現在1.6 m的范圍內,在進入測孔時,孔壁裂隙明顯,多為橫向和縱向的交叉裂隙,表明兩幫較破碎。頂板離層為0.7 m,從鉆孔窺視儀中可以看到孔壁整體較為平滑,表明頂板保持較好。以前的支護方案對頂板保護好,兩幫較差。

3)錨索最大受力為80.5 kN,遠大于頂錨桿的22.7 kN,錨索頂板支護起主要作用。幫錨桿受力為42.5 kN,接近錨桿的最大錨固力50 kN,應考慮加長幫錨桿長度以及加強錨固力,同時增加木托板進行加固[4]。

3 基于信息反饋后的優化設計

鑒于B6巷的兩幫位移較大,頂板位移在檢測的后期已經趨于穩定,位移較大的地方已經采取措施。本次設計主要針對兩幫,設計的方法為松動圈錨桿支護設計方法,對于頂板,應適當減小錨索的間排距。

3.1 幫錨桿支護參數設計

依據現場反饋的結果,確定圍巖松動圈的大小Lp=160 mm>150 mm,屬于大松動圈,應采用組合拱理論進行錨桿參數設計。

錨桿長度:式中:L1為錨桿錨固長度,取0.4 m;L2為所測松動圈值,取1.6 m;L3為錨桿外露長度,取0.1 m。

將數值代入公式得L=2.1 m。從現場實際出發,取2.5 m。

故幫錨桿選取Φ20 mm×2 500 mm II級左旋螺紋鋼錨桿,錨桿間排距800 mm×800 mm,錨固長度為0.78 m,錨固力為50 kN。

組合拱的厚度依據公式可得組合拱的厚度:

式中:D為排距,取0.8 m。

將數值代入公式得b=0.8 m。

3.2 柔性混凝土噴層支護

為了改善圍巖表面性質,提高承載能力,減弱頂板滴水和淋水現象,防止風化,在巷道圍巖表面噴射一層混凝土,但由于巷道的變形較大,為了防止噴層開裂,應在噴層材料中加入聚丙烯纖維,以提高混凝土的殘余強度和韌性。

噴射混凝土厚度以20~30 mm為宜。噴射混凝土為全斷面噴射,強度質量為C20,一次噴全厚。混凝土的配比:m(水泥):m(砂):m(石子)=1∶2∶2;水灰質量比為0.45,水泥為普通硅酸鹽水泥,在其中加入聚丙烯纖維。

4 效果分析

通過對表面位移、頂板離層監測及錨桿(索)受力監測,對現有的錨桿支護方案得出以下反饋信息。

1)從表面上看,片幫和兩幫的變形明顯的減少,再沒有出現錨桿失效的現象。

2)頂板平均日移進量最大,下沉量最大為0.73 mm,兩幫平均日移近量最大為1.32 mm,在后期觀測中,定板和兩幫的移近量趨于穩定,因此支護方案對頂板和兩幫支護整體效果良好,到達了預期效果。

3)在進入兩幫測孔時,雖孔壁裂隙明顯,多為橫向和縱向的交叉裂隙,但較之以前裂隙幾乎沒有增加,表明兩幫的變形得到控制。從鉆孔窺視儀中觀測頂孔,可以看到孔壁整體較為平滑,表明頂板保持較好,現有支護方案對頂板保護好。

4)在增加錨索的間排距和錨桿長度后,錨索最大受力降為60.5 kN,幫錨桿受力為20.5 kN,小于最大錨固力50 kN,即改進的支護方案可行[5]。

5 結論

1)頂板平均日移近量最大下沉量達到4.53 mm,最小為1.73 mm。兩幫平均日移近量最大9.32 mm,最小為6.01 mm。原支護方案對頂板支護整體效果良好,兩幫支護效果較差。兩幫的離層出現在1.6 m的范圍內,在進入測孔時,孔壁裂隙明顯,多為橫向和縱向的交叉裂隙,表明兩幫較破碎。頂板離層為0.7 m,從鉆孔窺視儀中可以看到孔壁整體較為平滑,表明頂板保持較好。錨索最大受力為80.5 kN,遠大于頂錨桿的22.7 kN,錨索頂板支護起主要作用。幫錨桿受力為42.5kN,接近錨桿的最大錨固力50kN,應考慮加長幫錨桿長度以及加強錨固力,同時增加木托板進行加固。

2)巷道變形不對稱,巷道兩幫的移近量大于頂底板移近量,兩幫的移近量是頂底板移進量的2倍,巷道的變形主要來自兩幫,其次是頂底板。圍壓壓力不對稱。巷道頂板和幫部錨桿錨托力呈現不均勻現象,表現為兩幫大于頂板。巷道的長期變形具有流變性,隨著時間的推移,巷道圍巖裂隙由小變大,形成導水裂隙,水侵入圍巖后,圍巖遇水產生物理化學作用,強度降低、軟化,使得巷道的變形逐漸增加。同時,水對錨桿樹脂藥卷和錨桿螺紋桿體都有弱化作用。

3)主要進行幫錨桿的優化設計,選取Φ20 mm×2 500 mmII級左旋螺紋鋼錨桿,錨桿長度2.5 m,錨桿間排距800 mm×800 mm,錨固力為50 kN。為了改善圍巖表面性質,提高承載能力,減弱頂板滴水和淋水現象,防止風化,在巷道圍巖表面噴射一層混凝土,但由于巷道的變形較大,為了防止噴層開裂,應在噴層材料中加入聚丙烯纖維,以提高混凝土的殘余強度和韌性。