同忻煤礦噴霧系統(tǒng)的應用實踐

白 樺

(大同煤礦集團安全監(jiān)管五人小組管理部, 山西 大同 037003)

引言

同忻煤礦各主采工作面均采用綜合放頂煤的開采方式,礦井整體配風量較大,為滿足供風量要求,各進風、回風巷道中風速也較高;礦井運輸量大、運輸線路長,需使用無軌膠輪車配合長距離皮帶運煤系統(tǒng)完成井下物料運輸。

以往礦井使用水幕機械針對主要煤塵超限點進行防塵處理。但是,實際防塵措施效果不理想,濃度經(jīng)常超限,根據(jù)測塵儀測試結果顯示主要產塵地點位置有綜放工作面、掘進工作面、皮帶運輸巷、輔助運輸聯(lián)巷等。根據(jù)分析,各個綜采、掘進工作面的回風巷,運輸大巷與各工作面連接的落煤點以及輔助運輸聯(lián)巷為煤塵的主要防治區(qū)域[1]。

1 煤礦智能噴霧系統(tǒng)研究

1.1 系統(tǒng)組成形式

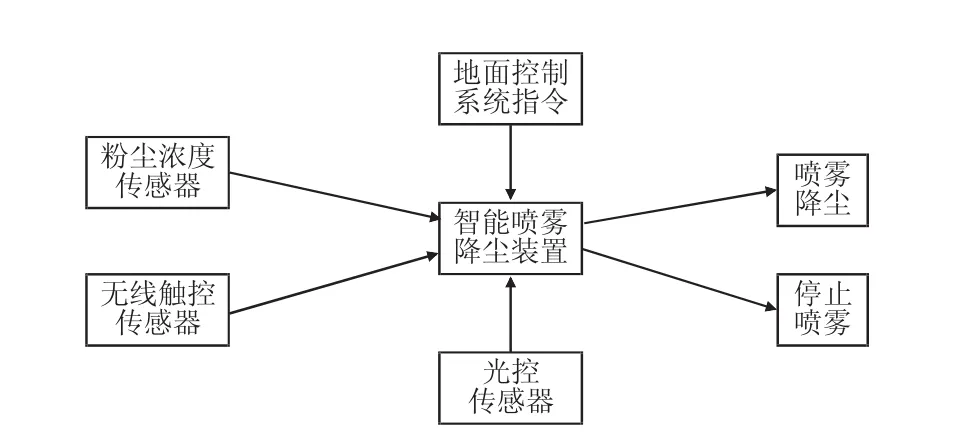

井下智能噴霧系統(tǒng)通過數(shù)據(jù)傳輸將粉塵濃度傳感器、自動噴霧降塵裝置和系統(tǒng)監(jiān)測分站與KJ76安全監(jiān)控系統(tǒng)的主機連接。構成的整體噴霧系統(tǒng)為:ZP127礦用氣水混合自動噴霧降塵裝置、KJ370F隔爆兼本安型分站、地面調度微機控制系統(tǒng)。系統(tǒng)通過粉塵濃度傳感器實時監(jiān)控各工作面和井巷的重點防塵區(qū)域內的粉塵含量,同時反饋和存儲到智能控制系統(tǒng)的主機。各防塵區(qū)域內的粉塵質量濃度報警器報警和噴霧裝置開啟上限設定為30 mg/m3,當粉塵傳感器達到安全限值10 mg/m3時自動關閉噴霧裝置。同時皮帶運輸巷上部通過無線觸控傳感器感應皮帶上是否運輸原煤,觸發(fā)對應的噴霧降塵裝置。系統(tǒng)主要組成結構示意圖如圖1所示[2]。

1.2 系統(tǒng)工作特點

傳統(tǒng)防塵措施只是單純在煤塵重點區(qū)域設置局部噴淋裝置,一方面噴淋裝置降塵效率低,同時長時間開啟造成水資源浪費,本次方案相較于傳統(tǒng)系統(tǒng)更具有針對性,呈系統(tǒng)化布置。將布置于井巷各處的粉塵濃度傳感器并入礦井安全監(jiān)控系統(tǒng)實現(xiàn)長期和實時監(jiān)控,根據(jù)監(jiān)控數(shù)據(jù)劃分礦塵防治區(qū)域,同時利用濃度傳感器自動開啟水路電動球閥和噴霧裝置。降塵設備具有節(jié)能、高效、自主、智能等特點。

圖1 智能噴霧降塵系統(tǒng)組成結構示意圖

1)相對于傳統(tǒng)水幕噴淋裝置,噴霧裝置使水分形成微小的霧化粒度并且長時間懸浮空氣中。其作用機理為利用壓縮空氣對靜壓水加壓,自霧化噴嘴中噴出形成類似汽化狀態(tài)的霧化粒度。霧化水氣能加強與空氣中粉塵結合率,沉降至地面,同時霧化水氣會伴隨井巷的空氣流動,提高井巷內降塵效率,同時避免井巷內積水和水資源的浪費。

2)智能噴霧裝置通過粉塵濃度傳感器、無線觸控傳感器控制,隨運輸皮帶工作開始噴淋,或粉塵超限后開始工作,及時控制粉塵濃度,降低維護和人工成本,節(jié)約井下用水。

3)系統(tǒng)運行考慮到噴霧工作對井下人員和運輸設備的影響,通過光控傳感器感應設備和人員,通過噴霧影響區(qū)域,在車輛和人員進入水幕10~20 m范圍內自動關閉噴霧裝置,避免水霧濺濕人員和車輛。

4)井下各粉塵傳感器、監(jiān)測分站監(jiān)測將被監(jiān)測地點的粉塵濃度和噴霧裝置運行工況通過數(shù)據(jù)環(huán)網(wǎng)及時反饋到地面控制系統(tǒng),地面監(jiān)測系統(tǒng)一方面監(jiān)測井下粉塵濃度和設施工況,另一方面可以控制井下各噴霧裝置開啟和關閉。

5)智能噴霧系統(tǒng)可以根據(jù)井下工作點粉塵產生特性的規(guī)律和工作需要,使噴霧裝置采取不同工作類型比如周期噴霧、定點噴霧、監(jiān)測噴霧等,適應能力強并且具有靈活的操控性[3-4]。

1.3 智能噴霧系統(tǒng)自動控制機理

KJ76礦井安全監(jiān)測系統(tǒng)通過數(shù)據(jù)線路與井下監(jiān)測分站實現(xiàn)相互連接,監(jiān)測分站相連接的監(jiān)測傳感器實時采集數(shù)據(jù),監(jiān)控綜放工作面、掘進工作面、落煤點、運輸巷等超限部位,及時反饋到監(jiān)測主機,由主機系統(tǒng)記錄并存儲粉塵濃度數(shù)據(jù)。同時根據(jù)監(jiān)測分站采集的粉塵濃度報警狀態(tài),調節(jié)粉塵超限自動噴霧裝置,及時調控降塵裝置自動開啟。根據(jù)《煤礦安全生產規(guī)程》中的相關規(guī)定并結合礦井現(xiàn)狀將同忻礦自動噴霧裝置的報警限制設定為30 mg/m3,即當井下某處的粉塵濃度監(jiān)控傳感器監(jiān)測到的粉塵質量濃度達到30 mg/m3時,粉塵濃度超限報警系統(tǒng)啟動超限報警提示。同時系統(tǒng)主機控制自動噴霧裝置打開噴霧裝置水路的電動球閥,噴霧裝置開始工作狀態(tài)。井下粉塵質量濃度下限值設定為10 mg/m3,即粉塵傳感器監(jiān)測數(shù)據(jù)達到下限值時自動噴霧裝置將自動關閉,停止噴霧作業(yè)。自動噴霧降塵系統(tǒng)通過粉塵濃度傳感器控制噴霧設備開關工作,設備可靠,實現(xiàn)靈活操控,并且可以通過調控汽水比調整霧化粒徑提高降塵效果,大大提高降塵效率,降塵效果高于機械噴淋效率的30%以上,并且通過智能化開啟和關閉噴霧,減少無效噴霧,大大減少水、電等資源的浪費,節(jié)約人工和經(jīng)濟成本[5]。

2 智能噴霧系統(tǒng)效果分析

2.1 霧化粒徑效果分析

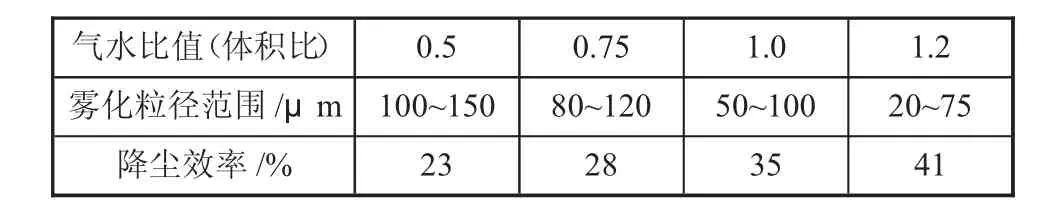

空氣中水汽粒徑大小與環(huán)境中粉塵顆粒結合能力不同,也就是說噴霧降塵系統(tǒng)所霧化霧氣粒徑范圍會影響系統(tǒng)降塵效果。在安裝完成噴霧降塵系統(tǒng)后對不同水汽比條件下霧粒粒徑范圍,以及對所有狀態(tài)下降塵效率進行相應測試,通過調節(jié)自動噴霧裝置霧化噴嘴,測試在1 MPa水壓條件下不同汽水比條件下的霧化粒徑分布范圍。同時在所測試的風硐窗口布置測塵儀,監(jiān)測環(huán)境內粉塵濃度含量,確定噴霧降塵系統(tǒng)的實際降塵效率,不同汽水比的粒徑范圍和降塵效率如表1所示。

表1 不同粒徑范圍霧化顆粒降塵效率

表1數(shù)據(jù)所示智能噴霧系統(tǒng)測試環(huán)境內汽水比為1.2時霧化顆粒粒徑范圍在20~75 μm,同時降塵效率達到41%。并且汽水比越大霧化粒徑越小,同時也越接近粉塵顆粒的中位粒徑,提高霧化水汽與粉塵結合,降低環(huán)境中粉塵含量。

2.2 現(xiàn)場噴霧效果測試

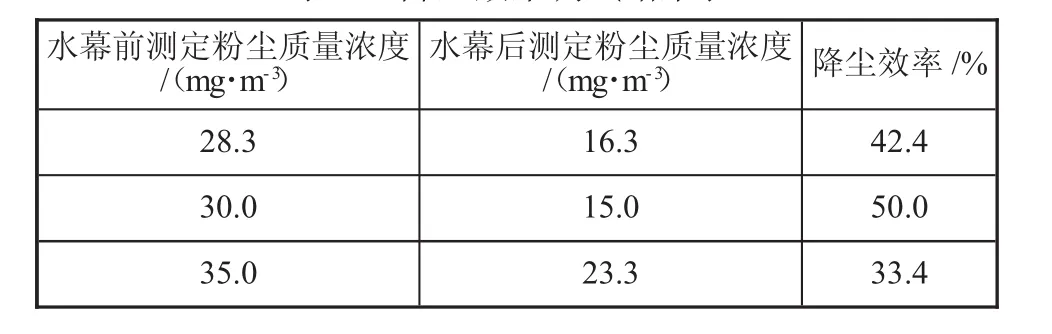

智能噴霧除塵系統(tǒng)實際應用階段通過在水幕前后設置粉塵采集器監(jiān)測工作面內實際降塵效果,表2為粉塵采樣器所采集的連續(xù)三個月的粉塵濃度及降塵效率。

表2 降塵效果測試結果表

從表2中抽測的三個采樣的數(shù)據(jù)可知,通過智能噴霧系統(tǒng)對井下作業(yè)空間進行水霧噴淋能有效起到降塵效果。

2.3 系統(tǒng)優(yōu)點

1)礦井自動化智能噴霧降塵系統(tǒng)能實現(xiàn)實時監(jiān)控井下各粉塵超限點的粉塵濃度;

2)系統(tǒng)主機會自動采集和存儲數(shù)據(jù),噴霧裝置根據(jù)粉塵濃度傳感器數(shù)據(jù)自動控制噴霧,同時根據(jù)作業(yè)需要也可進行地面控制、周期噴淋;

3)水混合的霧化效果一方面節(jié)水,而一方面提高與粉塵結合率,噴霧裝置根據(jù)人性化設計避開行人和車輛路徑。

3 結語

對礦井安全監(jiān)控系統(tǒng)進行煤礦粉塵濃度監(jiān)控和超限治理,同時建立智能化噴霧降塵系統(tǒng),既能實時監(jiān)控礦井中各主要產塵區(qū)域的粉塵濃度,又能根據(jù)需要自動開啟噴霧裝置。通過對煤礦噴霧降塵系統(tǒng)進行連續(xù)跟蹤,證實系統(tǒng)確實能夠對礦井重點粉塵超限區(qū)域起到有效的監(jiān)控和治理,運行效果良好。