重型刮板輸送機斷鏈自動監測系統設計

張 亮

(山西潞安集團蒲縣常興煤業有限公司, 山西 臨汾 041207)

1 重型刮板輸送機結構

刮板輸送機主要由驅動電機、機頭架、中部槽、刮板鏈、鏈輪等組成,其中,中部槽是主要的承載部件,其上的落煤可隨鏈輪上各節刮板不斷向機頭方向運移;電機部分包括變頻電機、液力耦合器、減速器等部件,可根據當前負載和生產情況調節輸出轉速和轉矩,帶動鏈輪與刮板鏈旋轉嚙合運動。

另外,刮板鏈作為主要的作用力工具,其形式包括中單鏈、邊雙鏈和中雙鏈三種,對于重載刮板輸送機,其刮板受力較大,因此適宜采用雙鏈結構;而邊雙鏈結構在中部槽彎曲段時,內外兩鏈的受力不均勻,易受拉斷裂,因此一般重型刮板輸送機常用中雙鏈結構[4-6]。

2 斷鏈監測原理及方法

結合井下特殊作業環境和刮板輸送機工作原理,可同時采用刮板偏移檢測法和電機電流檢測法對鏈條運行狀態進行監測,以提高監測效率,兩種方法的具體原理如下。

2.1 刮板偏移檢測法

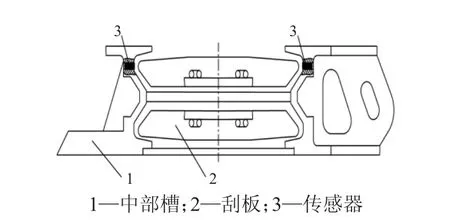

如圖1所示,當刮板鏈發生斷裂時,相關位置的刮板在落煤阻力作用下發生偏斜,假設偏斜距離為Δa,通過檢測Δa的大小,即可對斷鏈發生狀態進行監測。

圖1 刮板偏移法檢測原理

檢測原理:在中部槽水平對稱兩側,安裝非接觸式檢測傳感器,當刮板長度一端離傳感器距離最近時,傳感器可發出反饋信號;而當同一刮板兩端的反饋信號存在時間差Δt時,根據當前刮板鏈的運動速度v,可計算得到Δa=v·Δt;假設給定最小臨界偏差為Δamin,則當Δa≥Δamin時,認為發生斷鏈故障。為防止單組測量組成的偏差,一般在容易發生斷鏈故障的機頭和機尾中部槽兩側安裝多組傳感器。

2.2 電機電流檢測法

一般情況下,當煤塊卡滯刮板鏈或運煤量發生較大變化時,位于機頭和機尾的驅動電機的電流會出現可檢測的較小差值。但當刮板鏈斷裂后,刮板將在中部槽拼接縫等位置發生卡掛或堵鏈等故障,從而造成頭尾兩側電機的電流差值急劇增大,因此,當檢測到的該電流差值大于預警差值ΔImin時,認為發生斷鏈事故。一般情況下,重型刮板輸送機的機頭安裝2臺電機,機尾安裝1臺,假設頭部2臺電機的電流分別為I1,I2,尾部電機電流為I3,則頭尾電流差值當ΔI≥ΔImin時,發生斷鏈故障。

3 斷鏈監測系統設計

3.1 總體設計

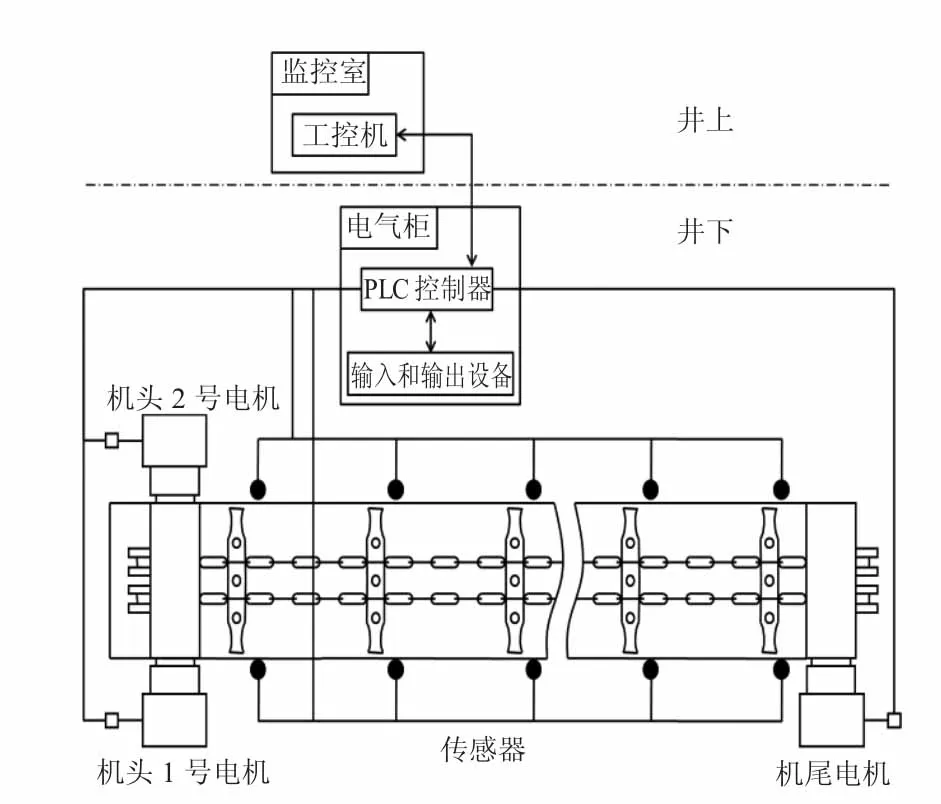

刮板輸送機斷鏈監測系統主要由傳感器、控制柜、工控機、連接線纜等設備組成,如下頁圖2所示,其中工控機位于井上監控室,主要用于安裝監控軟件,并向工作人員發出斷鏈報警信號,同時,監控端還具有遠程停機權限,用于事故的緊急處理。其余設備均位于井下,因此應首先滿足煤礦防爆要求,同時還要求設備具有良好的防水、防振、抗干擾能力。

用于檢測刮板端部位置的傳感器共設置5組,每組2個,其中3組安裝在斷鏈故障頻發的機頭區域,另2組安裝在機尾中部槽兩側。5組傳感器信號單獨傳送,由PLC控制器按預設邏輯規格,對報警和停機操作進行判斷。另外,從各電機變頻器獲得的信號,可為系統提供電流值、電機轉速等參數信號,并最終上傳至PLC控制器。

控制柜包含電源、PLC控制器、輸入和輸出設備等,其中PLC控制器是核心部件,可接受來自傳感器的模擬或數字信號,經邏輯處理后,將設備運行狀態信號上傳至工控機。

圖2 斷鏈監測系統總體設計

3.2 關鍵硬件的型號選擇與安裝

3.2.1 傳感器

根據工作環境和非接觸式測量要求,用于檢測刮板端部位置的傳感器選用施耐德XS1 N30PA349電感式接近開關傳感器。該傳感器體積小、安裝方便,檢測距離最大為20 mm。電感式傳感器主要由振蕩器、放大電路和開關電路三部分組成,振蕩器在通電情況下可持續產生一個局部范圍的交變磁場,當金屬刮板端部向該磁場靠近時,金屬體感應產生電流,并呈渦流狀態,與振蕩器的交變磁場相互作用,并引起磁場強度衰減,甚至停振,當刮板端部距離傳感器最近時,影響最明顯,該振蕩信號的衰減可被放大電路轉換為開關信號,從而觸發驅動控制器件。由此,如圖3所示,對稱布置在中部槽兩側的傳感器,可通過檢測同一刮板兩端部的通過時間,對刮板的水平固定狀態進行檢測,從而間接判斷斷鏈故障的發生情況。

3.2.2 PLC控制器

由于PLC控制器同樣位于井下工作環境中,因此從穩定性等角度出發,選擇西門子S7-1200 CPU 1214C AC/DC/PLC可編程控制器作為監測系統的核心控制單元,其存儲器為50 kB,可接受14點輸入信號,具備3個通信模塊,可利用CSM 1277以太網模塊和CM 1241 RS485通訊模塊完成與電感式傳感器、電機變頻器和上位機之間的信號傳輸。PLC控制器需安裝在具有防爆功能的電氣控制柜內,同時該控制柜還應具有良好的隔離、抗干擾功能。

圖3 電感式接近開關傳感器安裝示意圖

3.3 控制器邏輯規則

對PLC控制器的編程,應遵循易懂、可靠的原則,保證在發生斷鏈故障時能夠及時識別,并盡可能降低誤判斷的概率

1)控制器自動采集來自各電機變頻器的電機轉速和電流等信號,電機轉速可轉化為刮板鏈運動速度 v,并存儲。同時,利用獲得的 I1、I2、I3電流值,計算頭尾電機電流差值ΔI,當ΔI≥ΔImin時,系統發出警報。當該狀態持續時間超過設定值tmax時,認為發生斷鏈故障,系統自動切斷電機電源,并發出故障報警。

2)控制器自動采集來自5組電感式傳感器的開關信號,并對同一組內兩傳感器信號的時間差Δt進行計算,然后利用刮板鏈運動速度v,計算刮板偏移差Δa,當連續監測到2次以下Δa≥Δamin時,系統發出警報;當連續監測到3次以上Δa≥Δamin時,認為發生斷鏈故障,系統自動切斷電機電源,并發出故障報警。

4 結語

重型刮板輸送機斷鏈自動監測系統主要通過電氣實現操作,安裝方便,采用PLC編程,大大提高了系統的可靠性。該系統的設計和應用有效解決了刮板輸送機經常出現的飄鏈、斷鏈等事故,實施后效果良好,使煤炭企業的自動化程度進一步得到提高。