無損檢測技術及其在煤礦機械安全防護中的應用

劉 燕

(山西平舒煤業有限公司, 山西 晉中 030600)

引言

無損檢測技術是科技發展的產物,能夠安全快速的檢測煤礦機械的安全性,提高人力物力的利用率,把復雜的工作變得簡單。無損檢測技術在應用過程中不僅能夠保障煤礦機械的安全檢測質量,而且相比人工檢測大大縮短了檢測的時間及周期,因此無損檢測技術對于煤礦機械安全防護具有重要意義。

1 無損檢測技術概述

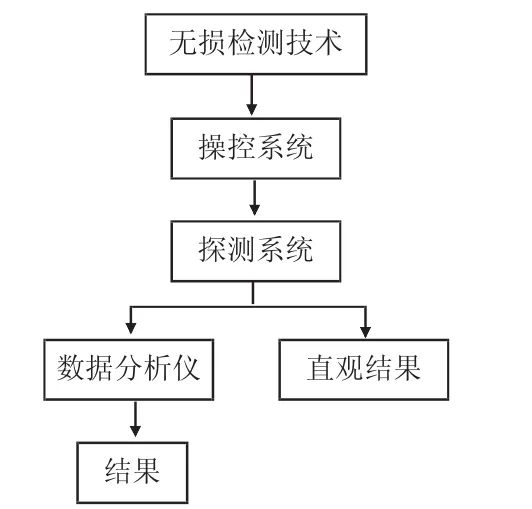

無損檢測技術即非破壞性檢測,就是在不破壞待測物質原來的狀態、化學性質等前提下,為獲取與待測物的品質有關的內容、性質或成分等物理、化學情報所采用的檢查方法。其檢測過程如圖1所示。在工程領域的無損質量檢測中,經常使用的無損檢測技術有超聲波檢測、滲透檢測、射線檢測、磁粉檢測、渦流檢測等。超聲波檢測和射線檢測主要用于檢測物體內部的異常方面,磁粉和滲透檢測主要用于檢測物體的外表存在的缺陷方面[2]。

圖1 無損檢測過程

無損檢測技術是在多學科基礎上發展的一種工程應用技術,利用聲、光、磁、電等物理特性來進行檢測。而隨著科技發展及當代工業的興起,無損檢測技術被廣泛的應用于各個領域。無損檢測技術對于被檢測物不產生任何破壞,而且檢測快速、精準、便捷,能夠及時發現問題,不僅可以減輕繁瑣的人工檢測任務,還可以為煤礦機械的安全防護提供保障。

2 無損檢測在煤礦機械安全檢測中的應用

根據我國煤礦產業的分析,目前煤礦機械大部分都在井下施工,施工環境惡劣,由于進出工作環境不便,檢查時間一般為每半年到一年檢修一次。這對于機械安全檢測屬于一般現象,但是煤礦產業處于易燃易爆的工作環境,因此一旦發生機械安全性問題,將會嚴重危害工作人員的生命安全。無損檢測技術檢測快速且方便快捷,能夠及時的發現問題,針對不同的檢測位置使用不同的檢測技術。

2.1 煤礦機械內部異常檢測

煤礦機械由于考慮到施工環境等因素,其結構復雜且占地空間大,工作環境顆粒粉塵較多,通過人工檢測不能發現煤礦機械內部存在的隱患,因此常用超聲波檢測技術進行探測。超聲波檢測技術以“聲”為媒介,探測機械內部結構,通過超聲波回波信號數據分析煤礦機械是否發生異常,并根據回波信號,確定發生異常部位位置,從而有針對性的解決安全隱患。

射線無損檢測技術亦是常用于檢測機械內部結構的一種手段,通過x射線,γ射線等穿透機械表層,探測內部結構是否有損傷或者發生異常現象。通過探測煤礦機械,結合信息成像系統,分析煤礦機械內部結構是否有多余物質進入到機械腔體內,影響煤礦機械的安全性。射線無損檢測技術相比超聲波檢測技術更加形象具體,能夠清楚的確定發生異常的機構,而超聲波檢測技術通透性最好,檢測厚度可達400 mm[3]。

2.2 煤礦機械體表異常檢測

應用于煤礦產業的機械大多數要適應惡劣的工作環境,且在深井工作中,煤礦機械還要時常面臨從巷道頂棚掉落的碎礦石的撞擊。因此,工作在深井環境下的煤礦機械,機械體表時常出現劃痕、裂痕及各種表面損傷。磁粉無損檢測技術利用物質的“磁”特性,通過判斷物體表面的磁場變化,進而來判斷是否有損傷。磁粉無損檢測技術主要應用于鑄件、鍛件及金屬表面凹痕斷裂的檢測。并且該技術現今已制成便攜式探測儀,方便快捷,對于深井工作環境中煤礦機械的檢測更能發揮作用。

滲透無損檢測技術也常被用于機械表面檢測,通過滲透原理使液體浸潤到凹陷表面,從而使凹陷更加明顯并確定損傷程度,以便于肉眼觀察。

其他檢測技術如渦流檢測、聲發射檢測、紅外線檢測、激光檢測等都屬于無損檢測技術。根據檢測技術原理可以被用于不同的煤礦機械結構檢測,如線路是否正常,油箱是否破損,轉動軸是否發生變形,及時發現煤礦機械內部及表面不易發現的隱患,便于維修。

3 無損檢測技術的發展方向

無損檢測技術發展至今,操作靈活,檢測安全,相比其他檢測技術,不需要拆卸機械就能夠安全無損的確定隱患位置。但多數無損檢測設備體積較大,不適用于外場。因此,相對煤礦復雜的工作環境,便攜式無損檢測儀更能適應環境的需求。無損檢測技術在煤礦領域中發展空間非常大,且其應用在煤礦工程中具有重要的意義。

4 結論

無損檢測技術應用廣泛,尤其應用在煤礦機械安全防護中,在檢測時不損傷且無需拆裝機械設備,不僅能夠減少煤礦機械的安全隱患,提高工作人員的安全保障,還能省時省力,節約成本。