放頂煤液壓支架柱窩破損現場處理方法探討

李西川

(大同煤礦集團 機電裝備制造有限公司力泰公司,山西 大同 037000)

能源需求是我國的一個重大課題,尤其是煤炭資源的開采在能源需求市場上占比有增無減,導致各煤炭能源集團向智能化、高端化、高效化、高可靠性開采設備的方向發展。我國液壓支架經歷了從20世紀七十年代進口為主發展到現在的自主研發、自主制造甚至出口。隨著液壓支架技術向高端化發展,很多煤炭儲量豐富的特厚煤層工作面優選了兩柱掩護式低位放頂煤液壓支架,以適應煤炭儲量豐富,煤層厚度大,而且煤層穩定性不好的綜放工作面開采。

但是由于近幾年液壓支架技術發展迅速,我國煤機行業大修理標準沒有相應制定,造成了很多設備大修理過程中的失誤。本文以中煤某礦的掩護式放頂煤液壓支架大修理后使用情況為例,分析了事故發生原因及修理過程中出現的問題,提出了相應的處理方法。

1 事故的發生原因

2017年7月,中煤某礦使用掩護式放頂煤液壓支架開采寬260 m,走向長2 800 m的工作面,該工作面煤層厚度高達9~17 m. 單面年產達1 400萬t,遠遠超出了500萬t的年產量限制,而且該套支架已經在井下開采了4個類似工作面,設備出井大修理后再次投入使用。由于回采過程中前部行人通道沒有及時清理浮煤、浮矸,造成液壓支架底座與工作面底板之間長期存有浮煤、浮矸,在液壓支架受到大頂來壓的干擾時,底座的底板受到局部支撐力的破壞,柱窩減重塊部位被擠壓出了深度大于20 mm的凹坑,根據大修理標準要求,對該部位進行了技術處理:將該部位的底板氣割去除,對應的補焊了一塊30 mm厚度的鋼板,周邊填平焊接,而且焊接改造完成后沒有嚴格執行Q690以上高強度鋼板的退火熱處理工藝。在支架大修理完成后,下井使用的一周,立柱支撐達不到應有的支撐高度,經分析發現該支架的底座柱窩已經跌落在支架后部古塘側,致使立柱缸底直接與工作面底板接觸,液壓支架無法起到可靠支護功能[1].

當時液壓支架損壞10余架,由于工作面很長,發生故障的支架基本都在工作面中部位置,因此,無法將損壞的支架撤出,造成工作面回采工作停滯,不能順利生產,甚至一度停產。

2 事故處理方法研究

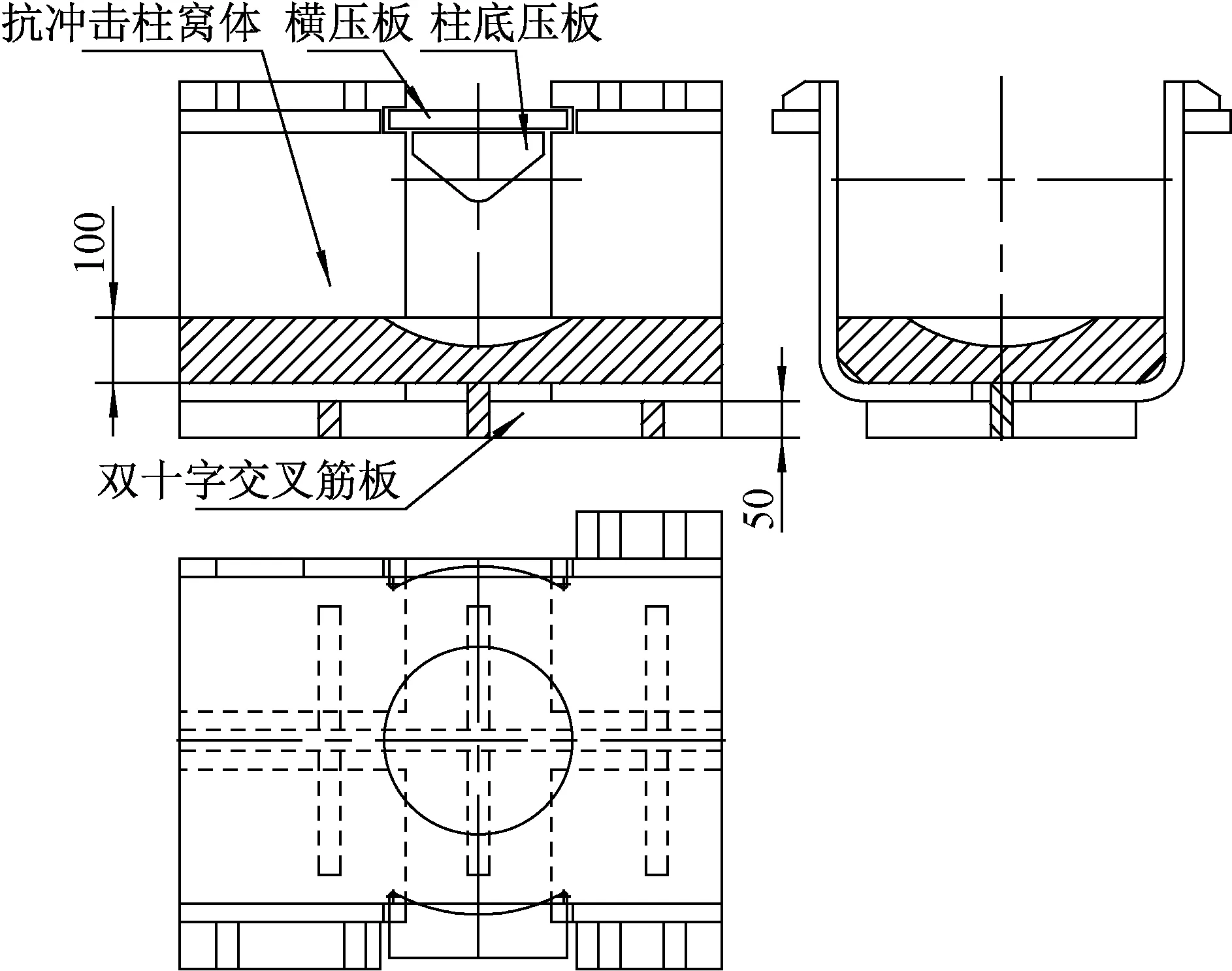

事故發生后,相關部門聯系了多個液壓支架制造廠家,都無法提出合理的建議。這次事故設備損壞面積大,而且也是首次發生兩柱掩護式放頂煤支架出現底座柱窩部位損壞的情況,結合以往處理類似設備事故的經驗,對現場情況進行了分析研究,決定采取加裝抗沖擊柱窩的方法進行處理(見圖1).

圖1 抗沖擊柱窩及壓板示意圖

抗沖擊柱窩的設計過程,考慮到原始柱窩已經損壞或者丟失,立柱柱底無著力點,抗沖擊柱窩必須具備足夠的支撐能力,并且由于底板損壞,受到的壓力必須傳導到底座主筋框架上,使得底座主筋承擔壓力。唯一有先決條件的是,該架型為雙伸縮立柱,支架伸縮比較大,可以有效避免因結構變更造成支架采煤高度不能滿足工作面要求。

設計時必須考慮新柱窩能夠順利穩裝入原底座箱體相應的部位內,新柱窩寬度和長度均比原底座柱窩小10 mm,并且不得與原始的垂直角焊縫發生干涉,因此在其立板上開出15×45°坡口。新柱窩的底部必須與原柱窩上平面臨界接觸,在受力過程中,不能因壓力傳遞給原始柱窩而造成底座二次損傷。

為了確保立柱的順利安裝,與主筋焊接的兩側板必須留有足夠間隙,確保立柱底爪裝入,同時還要確保立柱壓板能夠起到相應的功能,滿足圖1中所示的結構形式。由于兩主筋內檔寬度受到影響,立柱外徑480 mm無法裝入,因此,裝入立柱底爪的位置寬度必須加大,才能夠確保立柱順利裝入,并且在立柱發生傾斜時不發生擠壓外缸的情況[2].

為滿足承壓強度要求,在設計抗沖擊柱窩時,兩側彎板厚度一般選擇與底座內外主筋厚度相同。并且在滿足底面與原始柱窩臨界接觸的前提下,優先選用100 mm厚度的鋼板作為立柱著力點,在其底部設計了50 mm高度的雙“十字”交叉立筋,有效提高了著力點部位的抗壓強度[3].

在安裝抗沖擊柱窩時,根據該工作面低瓦斯的情況,對兩側彎板進行了與底座過橋、主筋、后部立筋之間的焊接,形成8條20 mm高度的垂直立焊縫,將抗沖擊柱窩受到的壓力有效地傳遞給底座框架結構,底板所受壓力由主筋及過橋等板件傳遞而來,達到壓力均勻分布的要求,避免了因局部受力而再次損壞底座的主結構。

為了保證立柱的固定,特別設計了特殊柱底壓板(見圖1),柱底壓板的下部圓弧可以與立柱缸底底爪配合,滿足壓立柱要求。在抗沖擊柱窩兩側彎板上預留了一個35×30 mm的方形豁口,方便橫壓板的裝入,橫壓板可以有效防止柱底壓板脫出。

3 結 語

該套抗沖擊柱窩按照設計、工藝的要求完成后,工作面順利恢復了生產,目前已經回采工作面900余米,抗沖擊柱窩狀態良好,預計在后期的1 600 m的回采過程中,由于材料疲勞,需要更換一次。