六米大采高支撐掩護式支架組裝工藝

劉 力

(大同煤礦集團 晉華宮礦,山西 大同 037016)

由于六米大采高工作面的液壓支架體積大、自身重,存在搬家準備困難、時間長、任務重、人力勞動強度高等問題。在本次大采高準備過程中將新的液壓支架運送到井下進行穩裝,經過實地勘測并查看礦井設計,發現巷道不具備液壓支架整體裝車下井的條件,故必須采用解體、分裝的方式下井后再進行組裝、穩設。為了縮短準備時間,決定使用新型安裝工藝進行快速組裝,這樣可以減少人力勞動強度,在安全的基礎上縮短工期,以便實現大采高工作面的搬家不停采。

1 液壓支架

大采高工作面采用ZZ13000/28/60支撐掩護式液壓支架。自重:50 t,高度:2 800/6 000 mm,寬度:1 660/1 860 mm. 地面將液壓支架解體為3部分:支架底座、立柱和頂梁。頂梁自重:25 t,頂梁長:8 600 mm,頂梁寬:1 690 mm. 立柱自重:2 t/根,立柱最小高度:2 500 mm. 底座自重:17 t,底座長:3 600 mm,底座寬:1 660 mm.

2 機電設備的選型

2.1 風動葫蘆選型

本次選用JDN風動葫蘆M系列。其具有適用于煤礦井下等高危場合;操作簡單,省人省力;適合頻繁使用,且維護級別低;采用無級變速控制,可以精確定位負載;以高壓空氣作為動能,符合煤礦井下防爆要求;吸音性能好,噪音低等特性。

風動葫蘆主要進行井下液壓支架安裝立柱、組裝頂梁。安裝支架立柱必須保證風動葫蘆起吊重量大于2 t,故選擇JDN-M63D-6T風動葫蘆進行立柱安裝。組裝頂梁必須保證風動葫蘆起吊重量大于50 t,故選擇4臺JDN-M63D-20T風動葫蘆同時起吊頂梁。另選用2臺JDN-M63D-6T風動葫蘆輔助四聯桿安裝。

2.2 空氣壓縮機選型

本次選用MLG系列煤礦用螺桿式移動空氣壓縮機。根據風動葫蘆設備說明書,20 t風動葫蘆滿載耗氣量為5.5 m3/min,6 t風動葫蘆滿載耗氣量為2 m3/min. 總滿載耗氣量:5.5×4+2×4=30 (m3/min). 空氣壓縮機必須可以同時供給4臺20 t風動葫蘆和4臺6 t風動葫蘆的使用。故選用MLGF35/8-200G型煤礦用螺桿式移動空氣壓縮機,該空氣壓縮機的標定排氣量為35 m3/min.

2.3 管路選型

MLGF35/8-200G型煤礦用螺桿式移動空氣壓縮機排氣接口尺寸為DN80法蘭,風路分配器進風口適用DN75管路,故空氣壓縮機到風路分配器進風口選用DN75鋼管。風路分配器出風口適用DN19 管路,風動葫蘆進風口為d19 mm,故風路分配器出風口到風動葫蘆進風口選用1-19-10鋼絲增強液壓橡膠軟管。

3 井下組裝支架組裝硐室

設計依據:大采高工作面采用ZZ13000/28/60支撐掩護式液壓支架。在地面將液壓支架解體為3部分:支架底座、立柱和頂梁。

頂梁自重:25 t,頂梁長:8 600 mm,頂梁寬:1 690 mm.

立柱自重:2 t/根,立柱最小高度:2 500 mm.

底座自重:17 t,底座長:3 600 mm,底座寬:1 660 mm.

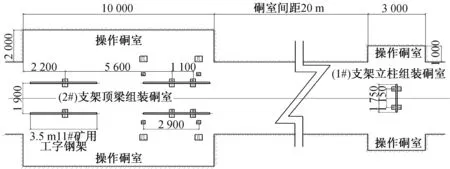

兩個組裝硐室必須可以實現液壓支架3部分在各自硐室內自由移動和吊裝。錨索間距按照3部分外形尺寸確定,并保證錨固力。

3.1 組裝硐室要求

1) 錨索要求。

錨索長度根據巷道頂板巖性確定,應使錨索錨固在穩定的巖層中,根據掘進隊組巷道作業規程要求,確定選用d17.8 mm,L=4 000 mm的鋼絞線。

2) 1#組裝硐室(支架立柱組裝硐室)。

組裝立柱專用平車長3 000 mm,寬1 300 mm,支架立柱最小高度2 500 mm. 必須保證吊起立柱時下方底座平車可以通過,同時便于人員安全操作。

所以,支架立柱組裝硐室設計尺寸為:長3 000 mm、寬6 500 mm、高5 300 mm.

錨索共2組,左右組間距850 mm. 每組共2對,錨索間距300 mm,外露300 mm.

3) 2#吊裝硐室(支架頂梁組裝硐室)。

組裝頂梁專用平車長3 500 mm,寬1 600 mm,支架最低高度2 800 mm. 同時必須保證吊起支架時下方平車可以通過。

因此,支架頂梁組裝硐室設計尺寸為:長10 000 mm、寬8 500 mm、高5 300 mm.

錨索共4組,左右組間距1 900 mm, 前后組間距2 500 mm. 每組共11對,錨索間距300 mm,外露300 mm.組裝支架硐室設備布置見圖1.

圖1 組裝支架硐室設備布置圖

3.2 新型工具的設計

3.2.1解體分裝支架專用平車

支架解體之后,需要分別裝車下井,而普通平車無法有效固定,經過實際測繪,設計了分裝支架專用平車。

1) 頂梁專用平車。

頂梁專用平車在普通平板車的基礎上,分別在平車兩側前、中、后3個對應的位置用工字鋼焊接高度為1 150 mm、1 020 mm、900 mm的一對支撐柱,并在平車中部焊接支架四聯桿限位梁。同時,為了更加穩固,為每一個支撐柱都設計了拉筋。平車長3 500 mm,寬1 600 mm. 支撐柱高度和支架頂梁外形匹配,以保證頂梁可以保持支架未解體時的外形,方便組裝;支架四聯桿限位梁保證頂梁固定更加牢靠。

2) 裝立柱專用平車。

裝立柱專用平車加工外形尺寸更小的礦用平車:長3 000 mm,寬1 300 mm. 平車兩側分別焊接兩根11#礦用工字鋼作為卡位,兩根工字鋼中心距為2 000 mm,在距平車前端600 mm處焊限位梁。這樣的優點是可以保證4根立柱平鋪在平車上,在斜井運輸時,立柱不會滑動。

3) 裝支架底座專用平車。

裝支架底座專用平車是在普通礦用平車基礎上,在兩側分別加固焊接2個平耳,前耳距平車前端300 mm,前后兩耳中心距2 610 mm. 此距離由支架底座的固定口確定,平車長3 500 mm,寬1 700 mm,保證支架底座有合適的位置和較低的重心。

3.2.2風路分配器的革新

空氣壓縮機需要同時為8臺風動葫蘆供風,所以設計了風路分配器。在礦井實際使用過中,井下空氣潮濕,空氣壓縮機送出的風中水分較多,影響風動葫蘆的正常使用,降低了工作效率。所以分路分配器同時也起到了過濾水分的作用。

3.2.3立柱專用起吊鉤的設計

組裝立柱時,起吊環在立柱側面,傳統方式是通過側面起吊環組裝。但是,這樣的方式立柱受力不平衡,無法完全豎直,嚴重制約立柱的組裝進度,所以設計了立柱專用起吊鉤,通過柱頭銷孔起吊立柱,吊起后立柱可以完全豎直,方便快捷、安全省力。

3.2.4聯合系統的研制

在液壓支架組裝頂梁的過程中,需要安裝4個銷子,d165 mm,長510 mm,重達66 kg,表面光滑,單人基本無法舉到合適位置。所以研究通過礦用手動絞盤、頂板定滑輪、手擺撞針形成一套系統。員工可以安全、省力的通過手動絞盤提升銷子到合適位置并安放,然后使用手擺撞針撞擊銷子到位。

這套系統在安裝銷子時,安全可靠、方便快捷、經濟實用。

4 新工藝操作流程

4.1 地面支架解體、裝車

1) 首先將液壓支架解體為3部分,分別為頂梁、立柱以及底座。

2) 裝頂梁使用頂梁專用平車:平車長3 500 mm,寬1 600 mm. 每一個頂梁兩側分別和平車上的支撐柱之間使用3條M30高強螺栓固定,四聯桿必須卡在限位梁上。

3) 裝立柱使用立柱專用平車:平車長3 000 mm,寬1 500 mm. 同時將4根立柱平鋪在平車上,立柱一側卡在限位梁內側,之后通過壓板固定,保證每根立柱在平板車上不滑動。

4) 裝支架底座同樣使用專用平車:平車長3 500 mm,寬1 700 mm. 支架底座與前平耳之間使用兩根M30×650的螺桿和壓杠固定,底座與后平耳之間使用兩根 M30×410的螺桿和固定銷固定。

5) 當全部固定牢靠,檢查無誤后,需要按照頂梁、立柱、底座的順序下井。

4.2 井下組裝立柱

1) 當裝支架平車到達井下組裝硐室附近時,停車。先將頂梁運送到支架頂梁組裝硐室(以下簡稱2#組裝硐室),將立柱運送到支架立柱組裝硐室(以下簡稱1#組裝硐室),支架底座留在1#組裝硐室外側。

2) 將立柱在1#組裝硐室卸車,硐室兩側各卸兩根。

3) 使用2臺6 t風動葫蘆從硐室兩側各自起吊一根立柱并高于支架前座箱。通過設計的立柱專用起吊鉤可以有效保證立柱豎直起吊,方便安裝。

4) 將支架底座運送到立柱正下方,并將兩根立柱安裝到支架底座的后側柱窩,不影響安裝前立柱。

5) 通過相同的方式安裝前立柱,完成立柱安裝。

4.3 井下組裝頂梁

1) 將已經在2#組裝硐室的支架頂梁通過4臺20 t風動葫蘆固定,將頂梁吊起。

2) 平車返出后,將已經組裝好立柱的底座運送到頂梁正下方。

3) 將頂梁下放,使立柱柱頭進入頂梁柱窩。

4) 通過2臺6 t風動葫蘆將后掩護梁吊起,調整頂梁的高度,安裝連接銷;調整四聯桿的位置,安裝四聯桿銷。由于這4個圓柱形銷子體積大,自身重,表面光滑,不宜操作,所以通過手動絞盤、定滑輪、手擺撞針聯合系統進行安裝,既保證了安全,又可以快速省力的提起。

5) 摘下2臺6 t風動葫蘆吊鉤,安裝柱頭卡塊,之后摘下4臺20 t風動葫蘆吊鉤。

5 結論及創新點

淘汰了舊的綜采設備安裝工藝,采用新型綜采設備安裝工藝后,具有以下優勢及創新點:

1) 井下吊裝硐室由原來的大型吊裝硐室變成了現在運用的兩個小型吊裝硐室,減少了前期的巷道施工量。而且兩個吊裝硐室可以同時進行綜采設備安裝,節約了時間。

2) 采用了風動葫蘆后,綜采設備由人工安裝變為機械操作,降低了安全風險,保證了搬家進度。

3) 原來準備一次大采高工作面需要兩個多月的時間,現在只需要一個半月就可以完成,整體搬家效率提高了近30%.