航天爐長周期運行總結

吳珍漢

(安徽昊源化工集團有限公司 安徽省阜陽市 236000)

前言

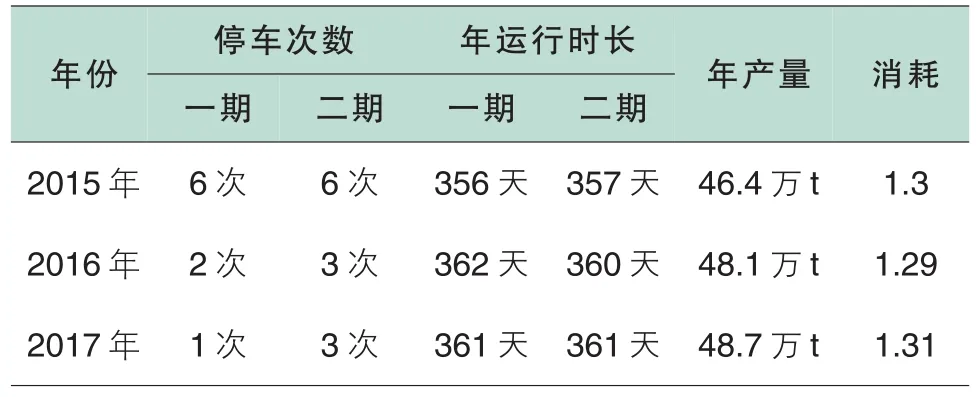

安徽昊源化工集團有限公司兩套航天爐裝置分別于2013年4月、2014年4月全線投產,經過不斷摸索與改進,運行周期不斷增加,運行情況見下表1,目前已創造連續運行322天、410天的歷史記錄,連續打破最長運行記錄,創業內之最。截止6月23日,一期氣化爐已連續運行440天,從運行情況來看,各項主要工藝參數均在正常范圍內,系統無較大隱患,各主要設備運行正常,噸氨煤耗1.305噸左右,本文從工藝控制、裝置優化及設備管理三方面來探討如何確保裝置長周期運行。

表1 昊源集團航天爐運行情況

一、工藝控制

實踐證明,關鍵工藝指標的嚴格控制,對HT-L長周期運行周期起到至關重要的作用。

1.原料煤質量

原料煤灰熔點控制在1300℃以下,灰熔點過高,氣化爐必須在較高的溫度下進行操作,影響氣化爐運行周期;灰熔點變形溫度與流動溫度區間在100℃以上,溫度區間過窄,會造成盤管掛渣不穩,氣化爐操作彈性小,易造成爐溫波動;水分一般控制在12%左右,過高的水分會增加磨煤系統負荷,增加原煤消耗,水分過低,原煤在輸送過程中會造成現場揚塵,污染環境,同時造成原料煤的浪費;煤中灰分一般在8%左右,過高的灰分會增加灰水系統的負擔,加劇水系統堵塞結垢等問題,灰分過低,盤管掛渣薄,爐溫高。

粉煤水分控制在2%以下,水分過高,容易造成粉煤鎖斗架橋、粉煤管線堵煤等問題,直接影響入爐粉煤流量的穩定,造成氣化爐負荷、爐溫的波動;粉煤粒度合格率控制在60%左右,粒度過細,影響粉煤在氣化爐內的流場分布,加重磨煤系統設備的磨損;粒度過大,則原料煤的比表面積小,造成原料煤燃燒不充分,增加原煤消耗。

2.氣化爐爐溫

爐溫的高低直接反應出氣化爐運行的經濟性,爐溫過高,合成氣中CO2含量高,有效氣成分差,產量差,消耗高;同時過高的爐溫會對氣化爐盤管、燒嘴等造成燒蝕,嚴重制約氣化爐長周期運行。正常情況下,插入式爐膛溫度控制在800℃以下,埋入式溫度600℃以下,溫度超出該指標時,適當降低氧煤比、調整配煤比例等操作手段進行控制,爐膛溫度高于1000℃或埋入式溫度高于800℃,必須引起足夠重視,及時采取措施進行控制,盡快恢復到正常范圍內。如果爐膛溫度測點故障較多,還可以通過汽包外送蒸汽閥門開度、盤管密度、甲烷含量等工藝參數來確定爐溫的高低,正常情況下汽包外送蒸汽閥開度30%以下,盤管密度控制在750g/cm3以上,當超出指標范圍時,應及時進行調整;氣化爐正常運行情況下,應盡量保證氣化爐負荷及爐況的平穩,入爐氧氣流量閥門嚴禁隨意調整,保證氧量穩定,合成氣中甲烷含量能直接反應出氣化爐操作溫度的高低,因此將甲烷含量作為一項重要的工藝指標進行控制,從而確保爐況的穩定。

3.渣口壓差的控制

渣口壓差反應出合成氣通過氣化爐渣口時的阻力情況,當渣口積渣較多時,合成氣通過渣口的阻力就會增大,甚至造成合成氣通過渣口時出現偏流情況,嚴重時會直接破壞下降管水膜,燒壞激冷環與下降管。2015年3月二期氣化爐停車檢修,渣口積渣嚴重,渣口直徑不足30公分,合成氣嚴重偏流,導致激冷環、下降管燒穿,合成氣得不到充分洗滌,氣化爐出口溫度高,被迫停車。

正常情況下,渣口壓差在35KPa以下。當高于35KPa以上時,應針對不同情況采取相應措施:①如因爐溫低造成渣口壓差低,應提高氧煤比,采取提高整體爐溫的方法提高渣口的溫度,增強液態渣經過渣口時的流動性,消除渣口積渣;②氣化爐流場發生變化,可采取降低爐壓,拉長火焰的方法,使渣口積渣融化;③因原料煤發生變化導致渣口壓差波動,應及時調整原料煤配比。

4.氣化爐及洗滌塔外排黑水流量控制

黑水外排流量的多少,直接決定了氣化爐與洗滌塔內水質情況。氣化爐外排小,則氣化爐內黑水濃度高,容易造成激冷室內積灰結垢,同時隨合成氣帶入洗滌塔的黑水量增加,造成洗滌塔內水質差,因此正常情況下,氣化爐黑水外排控制在150m3/h以上;洗滌塔黑水外排流量小,直接影響洗滌塔的水質,造成以下后果:①激冷水水質惡化,使激冷水管線及激冷環結垢;②洗滌塔內部積灰結垢、甚至造成洗滌塔液位計失真,失去參考價值,同時帶來安全隱患;③合成氣帶灰到后續變換工段,縮短觸媒使用周期。所以,正常情況下,洗滌塔外排控制在25m3/h以上。

5.灰水水質的控制

灰水系統的水質對系統的影響較大,灰水的各項指標必須嚴格執行,水質差會加速系統結垢,造成管道、設備積灰,使灰水循環量減少,直接制約氣化爐系統的安全穩定運行。灰水PH值控制在7-9之間,堿性越強,越有利于垢片的形成,低PH值的環境下,可以延緩系統結垢;灰水硬度嚴格控制在1000mg/L下,表明硬度過高系統中鈣鎂離子含量高,硬度長時間在1000mg/L以上會直接加速氣化爐積灰的程度,嚴重時導致因氣化爐液位過低而被迫停車檢修,因此,當硬度高于1000mg/L時,應針對性的采取如下措施:①加大系統水循環量,采用大補大排的方法來降低硬度;②因原料煤的原因造成系統水質硬度偏高,應及時調整原料煤的配比。

二、裝置優化

1.灰水除硬裝置

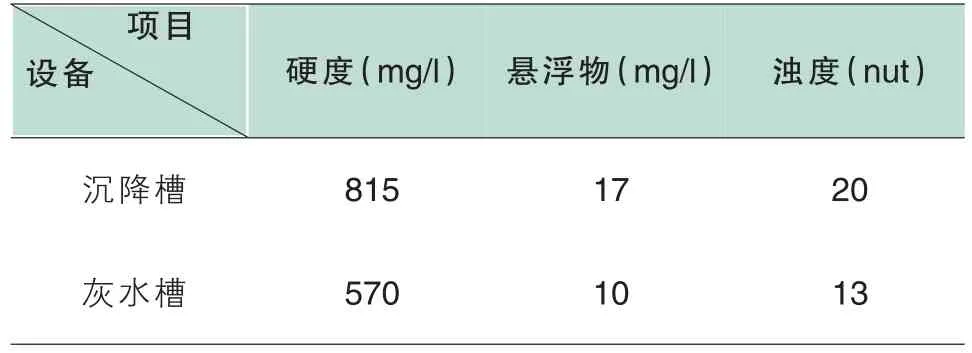

為解決系統結垢問題,2016年9月,我公司新上一套三法一體灰水除硬裝置,這是電化學水處理技術在煤氣化裝置的首次應用,項目投運一年半來,各項指標參數大幅度降低,水質有顯著改善。2018年4月,二期航天爐檢修發現激冷室及洗滌塔內部積灰現象顯著減少,特別是制約系統穩定運行的激冷水管線積灰情況得到明顯好轉,為航天爐長周期的運轉提供了有力保障。裝置投用后水質情況如下表2。

表2 裝置投用后水質情況

2.粗渣系統改造

航天爐爐渣通過渣鎖斗系統排至渣池,然后經鏈式撈渣機帶出渣池由渣車送出界區,刮板與鏈條長期在惡劣的環境下使用,一般使用一年左右就要進行一次更換,且日常維護量很大。二期氣化爐運行后,為節約資源,我公司將兩套渣鎖斗排渣管線用DN350管線串連起來,通過盲板隔離,兩套氣化爐爐渣排至一個撈渣機內,改造完成后,兩套撈渣機一用一備,有效提高了裝置利用率,為企業節約了運行成本。

渣中的水在撈渣機斜板處分離效果較差,導致帶出的渣中水含量高,給周圍環境帶來較大污染,為解決環保問題,在撈渣機下料口增加兩套脫水裝置,撈渣機排出的含水量較高的粗渣經脫水裝置脫水后,水含量大幅度減少,有效解決了粗渣污染問題,同時節約了大量人力資源。

3.真閃冷凝器改造

真閃系統閃蒸出的閃蒸汽,進入真閃冷凝器的殼層,與管層的循環水換熱冷凝后排至沉降槽,閃蒸汽含有大量灰塵,導致真閃冷凝器經常出現結垢情況,使換熱效果變差,直接影響進入沉降槽的黑水溫度,使絮凝沉降效果降低。真閃冷凝器的殼層結垢,清理十分困難,為檢修帶來較大難度。經過改造,兩套真閃冷凝器進口管線增加串聯管線,需要檢修時,兩套系統共用一個真閃冷凝器,同時閃蒸汽進入真閃冷凝器的管內,循環水走管間,檢修期間直接對管層進行沖洗,有效提高了真閃冷凝器的使用周期,穩定了灰水系統的水質。

三、設備方面

1.檢修質量控制

系統每次停車檢修,所有設備、管道內部都存在積灰結垢的情況,檢修質量的控制是氣化爐長周期運行的關鍵因素,因此檢修期間必須嚴把檢修質量關,確保氣化爐、洗滌塔、激冷水管線等關鍵部位垢片清理徹底,否則在開車過程中垢片脫落會堵塞管道、過濾器,造成灰水流量偏低,影響正常工藝控制。檢修期間,應對各液位計、流量計等進行徹底清理,便于正常生產時提供可靠直觀的操作依據。

2.運轉設備管理

各關鍵運轉機泵,必須加強巡檢力度,如燒嘴冷卻水泵、中壓鍋爐水循環泵,必須確保備用泵在線備用,當一臺泵出現問題時,另一臺泵能夠及時啟動;2017年8月公司曾因P-1702電氣線路故障,而導致運行泵跳車,由于備用泵完好備用并及時啟動,沒有造成氣化爐連鎖停車的事故發生,為公司挽回了一次因停車造成的損失。

各備用機泵應進行定期切換,防止備泵因長時間不運行導致不能在線備用的情況發生,如激冷水泵,每半月倒泵一次,倒泵前對備用泵的進出口管線進行清理,防止垢片進入后續管線。倒泵后,也要對停下的泵進出口管線進行清理,確保時刻在線備用,從而確保裝置長周期運行。

3.管道設備檢測

航天爐氣化裝置涉及到粉煤管線、合成氣管線、黑水管線,這些可燃、高壓管線一旦出現大量泄露,如沒有及時發現,造成的后果將難以想象。

2017年3月,因連續運行時間較長,一期氣化爐至洗滌塔合成氣管線多處嚴重減薄,漏點難以消除而被迫停車檢修。

建立壓力管道定期檢測制度,特別是易沖刷易腐蝕的管件部位,必須進行定期檢測,出現厚度減薄時,應持續加強關注,需要進行補焊的部位應及時進行補焊,檢修期間,應及時對減薄部位進行更換。

4.儀表閥門定期檢查

為便于操作控制,航天爐裝置設置了大量儀表閥門,關鍵部位均設置了切斷閥或調節閥,這些閥門的正常使用,有力保障了航天爐系統的穩定運行,因此必須加大對儀表閥門的檢查力度,防止因閥門檢查維護不到位而導致不必要的停車事故發生。我公司曾多次出現儀表閥門故障而造成系統停車或大減量的事故發生,2013年8月因17XV1308閥門開信號丟失直接造成氣化爐連鎖停車,為公司帶來重大損失;2014年3月因粉煤鎖斗至給料罐粉煤切斷閥執行機構故障,閥門打不開造成系統大減量,險些造成停車事故。

四、結論

通過對工藝控制、裝置優化、設備維護等各個方面進行加強管理,深挖裝置潛能,航天爐運行周期不斷得到提升,實現裝置效益的最大化,為企業的發展提供有力保障;盡管航天爐裝置的運行周期已經得到較大幅度的提升,但仍有較大的潛力可以挖掘,如原料煤的消耗偏高,濾餅的殘碳偏高,都是今后需要努力的方向。