氮化物含量對K4169合金組織與性能的影響①

王顏臣, 李華兵

(江蘇隆達超合金航材有限公司, 江蘇 無錫 214104)

引 言

鑄造鎳基高溫合金可固溶多種合金元素,擁有優異的耐熱腐蝕性和良好的力學性能,在多個工業領域中,尤其是在航空工業中,有著廣泛應用[1]。在種類繁多的鎳基高溫合金中,K4169高溫合金的應用范圍尤其廣泛。K4169高溫合金是一種以Ni-Fe-Cr三種元素為主要元素的鑄造高溫合金。由于K4169高溫合金可析出納米級的γ″和γ′相,并含有大量的Cr元素,因此在700 ℃時仍能保持較高的強度和良好的耐熱腐蝕性[2]。基于上述優異的性能,K4169高溫合金的鑄件產品經常被用作飛機發動機葉片、高速螺旋槳、高溫螺釘和緊固件等[3]。

使用K4169高溫合金制備的零件其工作環境往往是高溫、高壓等極端條件,并且不斷承受著交變載荷的作用[4]。由于使用條件極其嚴酷,因此K4169的力學性能對其組織有著極高的敏感性,微量脆性相的存在都有可能嚴重影響K4169合金的性能。因為K4169高溫合金要在高真空的條件下熔煉制備,由于熔煉工藝及原材料的原因,制備過程中不可避免的要帶入一些氮元素,在合金中形成氮化物。關于氮化物對K4169力學性能的作用現在還存在爭議。一些學者認為高溫合金中的氮化物是夾雜,會引起微裂紋的萌生,影響材料的性能;也有學者研究發現氮化物可在一定程度上改善合金組織[5]。因此,本文從氮化物含量的成分設計入手,通過設計兩種不同氮化物含量的K4169高溫合金來研究氮化物含量對合金力學性能的影響。

1 實驗過程

1.1 化學成分設計及生產

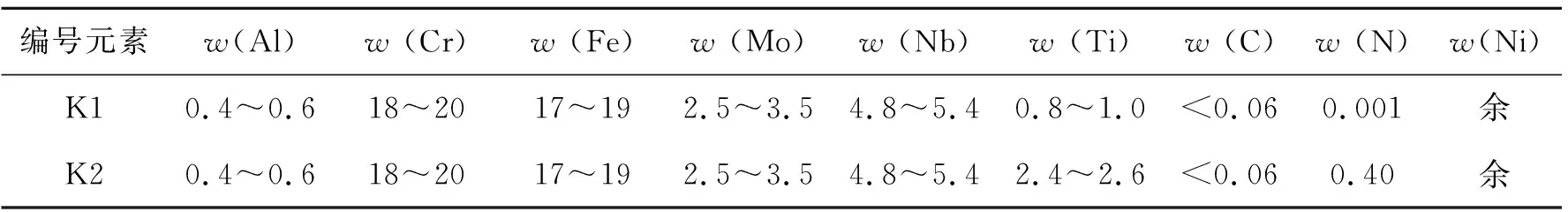

設計了兩種化學成分的K4169高溫合金,用于研究氮化物對K4169高溫合金室溫拉伸性能的影響,其中氮化物的含量有明顯的不同,分別為0.02%和2%;兩種合金分別編號為K1和K2。除了Ti元素和N元素含量不同外,其他元素的化學成分都保持一致,各元素含量的具體數值如表1所示。兩種材料均在中頻感應爐中熔煉,熔煉溫度為1600 ℃,真空環境。精煉結束降溫至1520 ℃,澆入陶瓷模殼中,隨爐冷卻。材料的熱處理工藝為1095 ℃, 1 h/AC + 960 ℃, 1 h/AC + 720 ℃, 8 h/FC (50 ℃/h) to 620 ℃ + 620 ℃, 8 h/AC。兩種材料的熔煉制備及熱處理工藝等都保持一致。

表1 K4169高溫合金設計化學成分/%

1.2 試驗方法

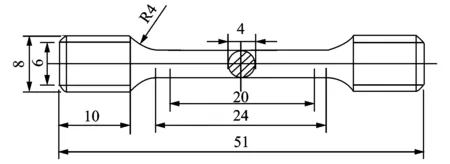

兩種試驗材料的取樣和制樣過程均嚴格按照GB/T 228-2002標準執行。拉伸試樣尺寸具體如圖1所示。每種合金取5個拉伸棒,性能數據取平均值。

圖1 拉伸試棒尺寸

采用OLYMPUS金相顯微鏡觀察了材料的金相組織。采用裝備能譜分析的Jeol 7600掃描電子顯微鏡觀察了材料的顯微組織并給出了能譜分析。使用Zwick Amsler公司的100HFT 5100拉伸試驗機測試了材料的室溫拉伸性能,拉伸速率為0.001 s-1。

2 試驗結果

2.1 組織

2.1.1 金相組織觀察

圖2(a)是K1合金的金相組織,照片中存在大片明顯的黑色針狀相和針狀相包圍的一些島狀的Laves相,另有一些碳化物彌散分布在基體內,這些相將在下文中通過EDS進行進一步確定。由圖2(b)可知,由于氮化物的引入,K2合金的金相組織相較于K1發生了明顯的變化。K1合金中含有大量的針狀δ相和島狀的Laves相,然而K2合金中則幾乎沒有針狀δ相和島狀的Laves相。同時,在金色的氮化物旁邊,也有一些碳化物析出。

圖2 合金熱處理態金相組織

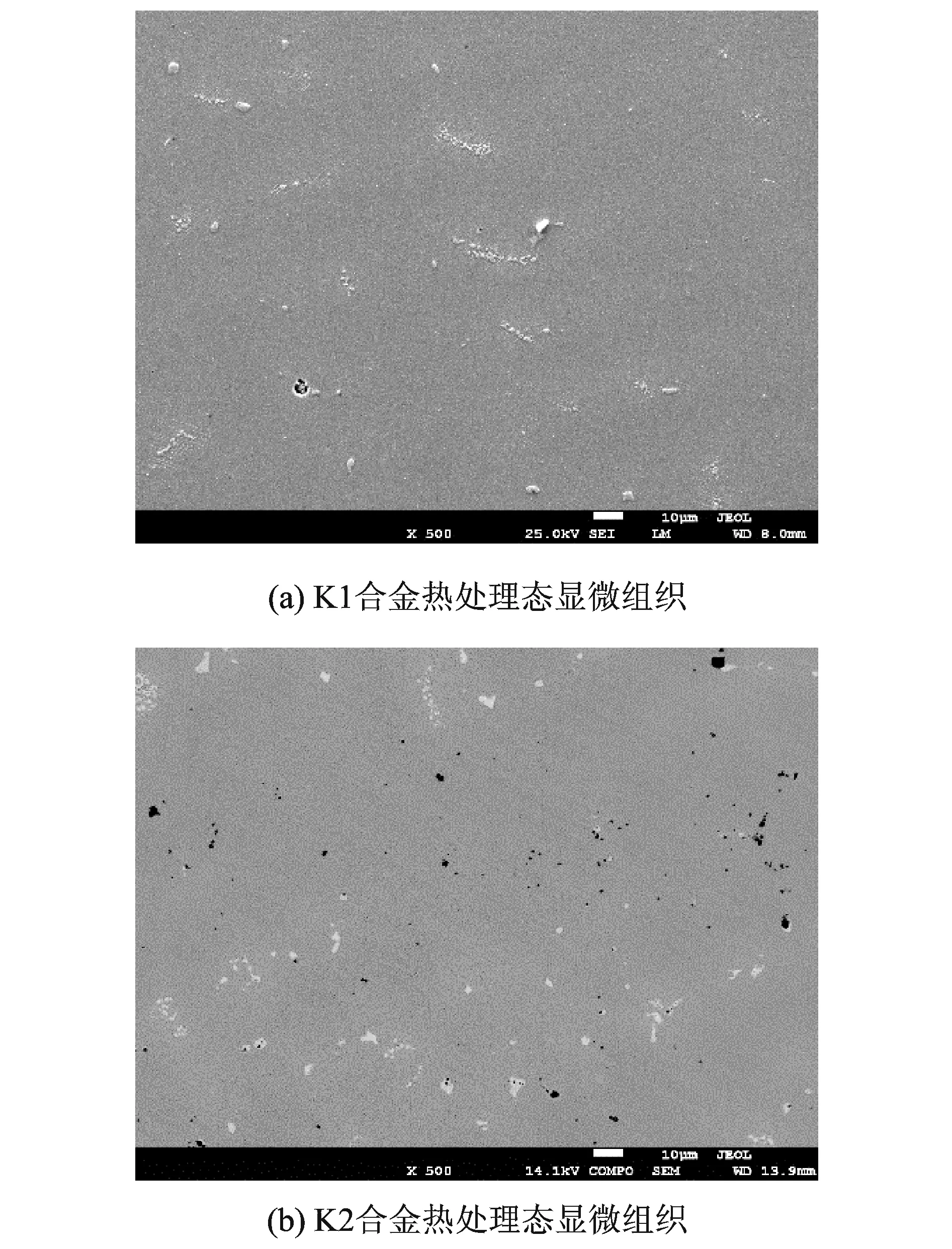

圖3 合金熱處理態顯微組織

2.1.2 掃描組織觀察

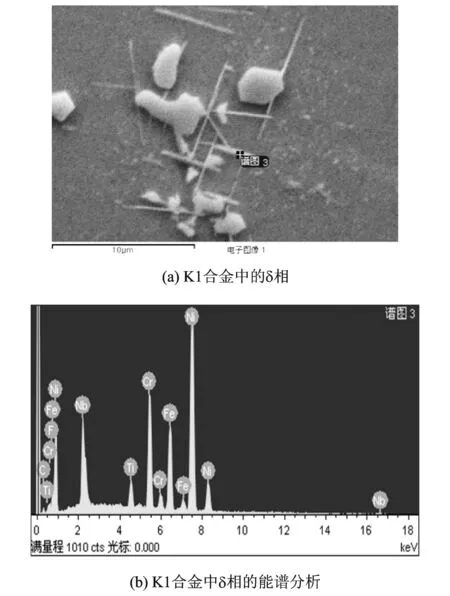

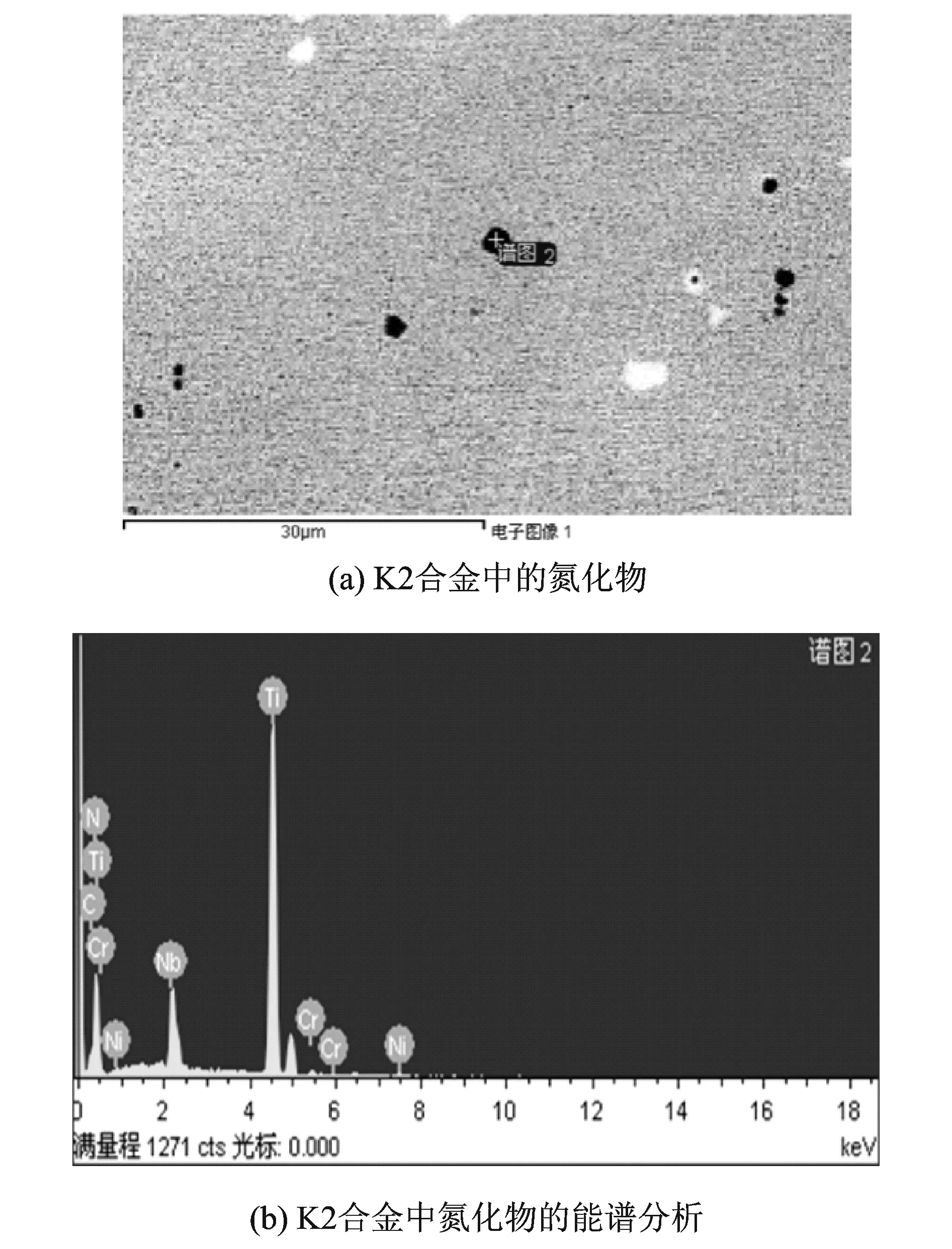

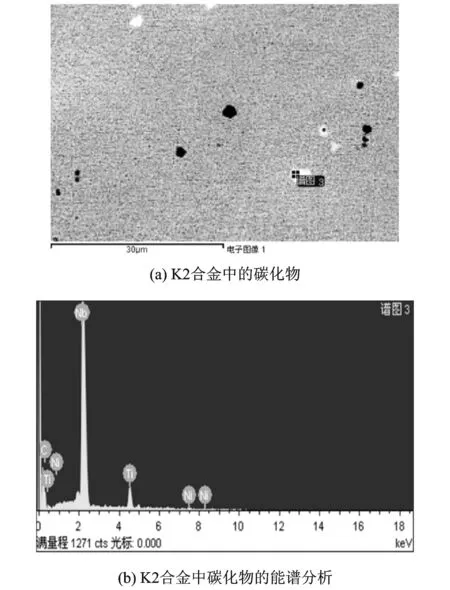

為了進一步鑒定K1合金和K2合金中的相組成,掃描電子顯微鏡觀察結合EDS能譜分析被應用到材料觀察中。圖3是K1, K2合金的顯微組織,從圖3 (a)中可發現,與金相組織相類似,K1合金中存在著較多的針狀相和島狀的相。對K1合金的待確定相進行EDS能譜分析,結果如圖4和圖5所示,可以確定島狀相為Laves相,針狀相為δ相。對K2合金中的相進行能譜分析,可以確定SEM照片中黑色的顆粒相為含Ti的氮化物相,如圖6所示;K2合金中白色的顆粒相為碳化物相,如圖7所示。

圖4 K1合金中Laves相及Laves相的能譜分析

圖5 K1合金中δ相及δ相的能譜分析

圖6 K2合金中氮化物及氮化物的能譜分析

圖7 K2合金中碳化物及碳化物的能譜分析

2.2 力學性能

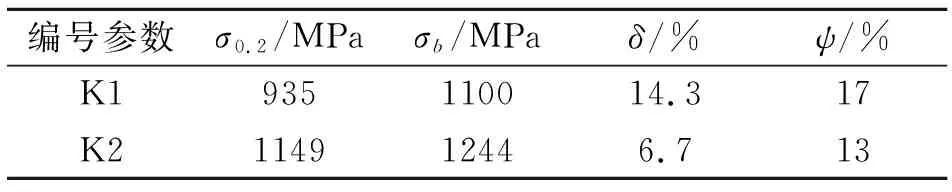

表2中列出了K1, K2合金在室溫下的屈服強度、抗拉強度、伸長率和斷面收縮率。K2的室溫抗拉強度和屈服強度分別為1244 MPa 和1149 MPa,K1的室溫抗拉強度和屈服強度分別為1100 MPa 和935 MPa;相比于K1合金,K2合金的抗拉強度提高了13%,屈服強度提高了22%。對比兩者的伸長率可發現,K2合金6.7%的伸長率相較于K1合金的14.3%有較大幅度的下降。從拉伸性能上看,K2合金的屈服強度和抗拉強度皆有所上升,但是伸長率和斷面收縮率有所下降。

表2 兩種合金的室溫力學性能

3 分析與討論

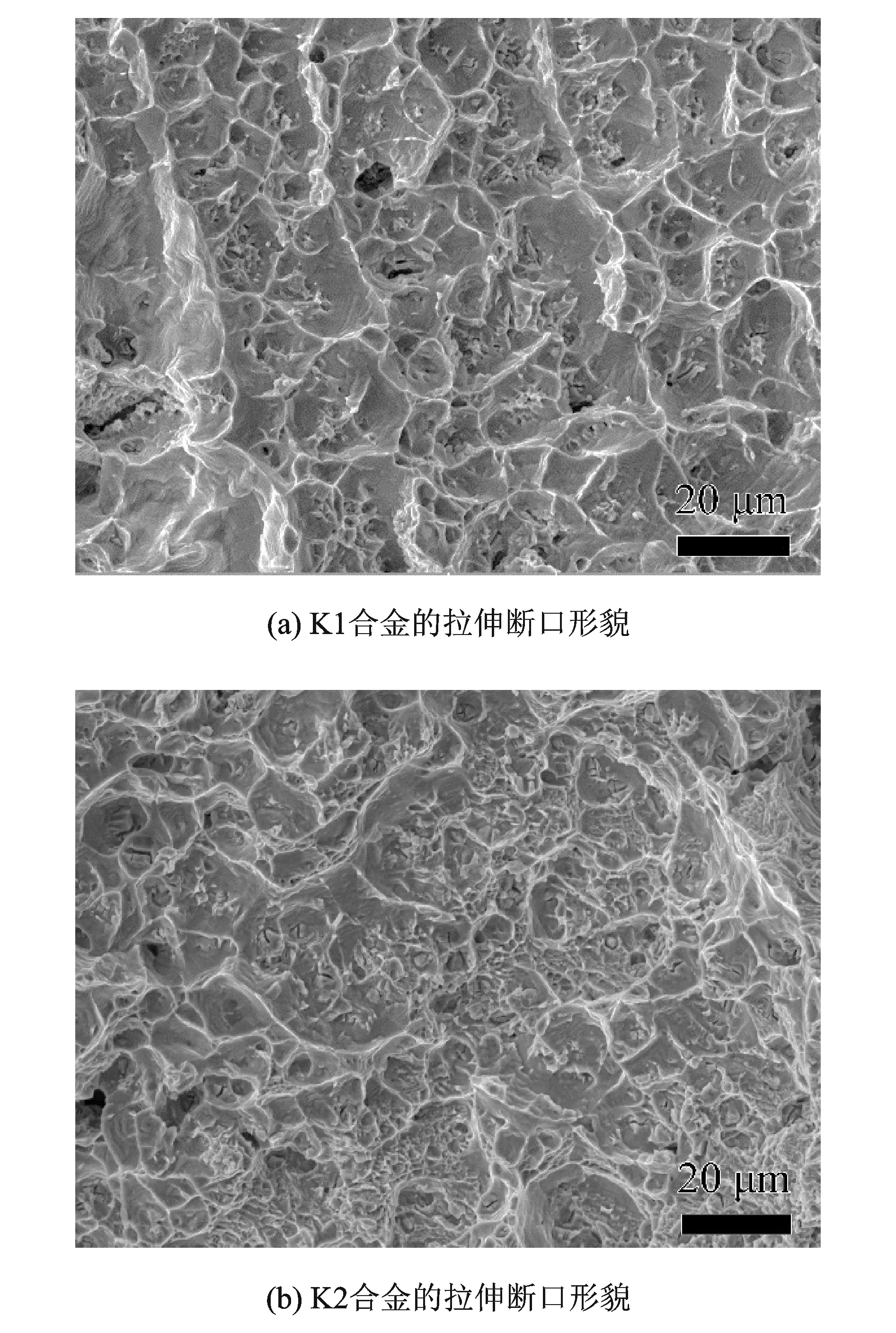

為了深入分析氮化物對材料室溫力學性能的影響,對兩種氮化物含量不同的合金進行了斷口微觀組織分析,結果如圖8所示。由圖8可知,K1合金的拉伸斷口上布滿了均勻分布的韌窩和拉伸撕裂脊, 韌窩的尺寸大多在10 μm以上;K2合金的拉伸斷口上也布滿了大量的韌窩和撕裂脊,但是韌窩的尺寸較小,大約只有3~5 μm左右,并且深度也不如K1韌窩的深。K1和K2兩種合金的斷口形貌相似,都由韌窩和撕裂脊組成,由此可知,二者的斷裂方式都是韌性穿晶斷裂。K2合金中更小、更淺的韌窩表明K2合金在斷裂之前發生的塑性變形較小,表現在宏觀性能上為合金的伸長率較低。較小的塑性變形能力是由于硬脆的氮化物存在,使得K2合金在拉伸載荷下容易于氮化物周圍形成微裂紋,引起材料的斷裂。

圖8 兩種合金的拉伸斷口形貌

4 結束語

在K4169高溫合金中,當氮化物含量增加到2%時,材料中的有害相δ相和Laves相明顯減少,合金的室溫拉伸強度顯著提高。但同時由于氮化物含量的提高,合金在拉伸載荷下容易在氮化物處形成微裂紋引起材料斷裂,造成合金的伸長率和斷面收縮率下降。