燒結熔劑、燃料后加試驗研究①

李和平, 韓鳳光, 田 豐

(1.北京科技大學冶金與生態工程學院,北京 100083; 2.上海梅山鋼鐵股份有限公司,江蘇 南京 210039)

引 言

傳統燒結工藝是將燒結用熔劑、燃料在配料過程混入含鐵原料中,通過一次混合、二次混合,將熔劑、燃料與含鐵物料混勻、制粒后布在燒結機臺車上。在制粒過程中部分熔劑、燃料被深包裹在制粒的料球內。熔劑被包裹不利于熔劑的加熱分解和礦化作用,不利于在燒結料球表面生成流動性良好的鐵酸鈣粘結相,燃料被包裹阻礙了燃料的充分燃燒,造成燃料燃燒不充分,還原氣氛增加,燃料的利用率下降。

為強化燒結過程,采用熔劑后加工藝技術增加燒結礦表面優質鐵酸鈣粘結相數量,提高燒結礦質量。采用燃料后加工藝技術是提高燒結料層透氣性,改善燃料的燃燒條件,降低燃料消耗的方法之一。目前隨著燒結技術的發展,熔劑和燃料后加燒結工藝越來越受到重視。近些年來,部分鋼鐵業對熔劑和燃料后加技術進行了大量的研究。研究結果表明:將全部或部分熔劑、燃料在混合制粒后期加入,可以改善氣體動力學特性最為復雜的燃燒帶的透氣性,對于提高垂直燒結速度,改善燒結燃燒條件,有明顯的提質、增產、節能效果。

1 工藝原理

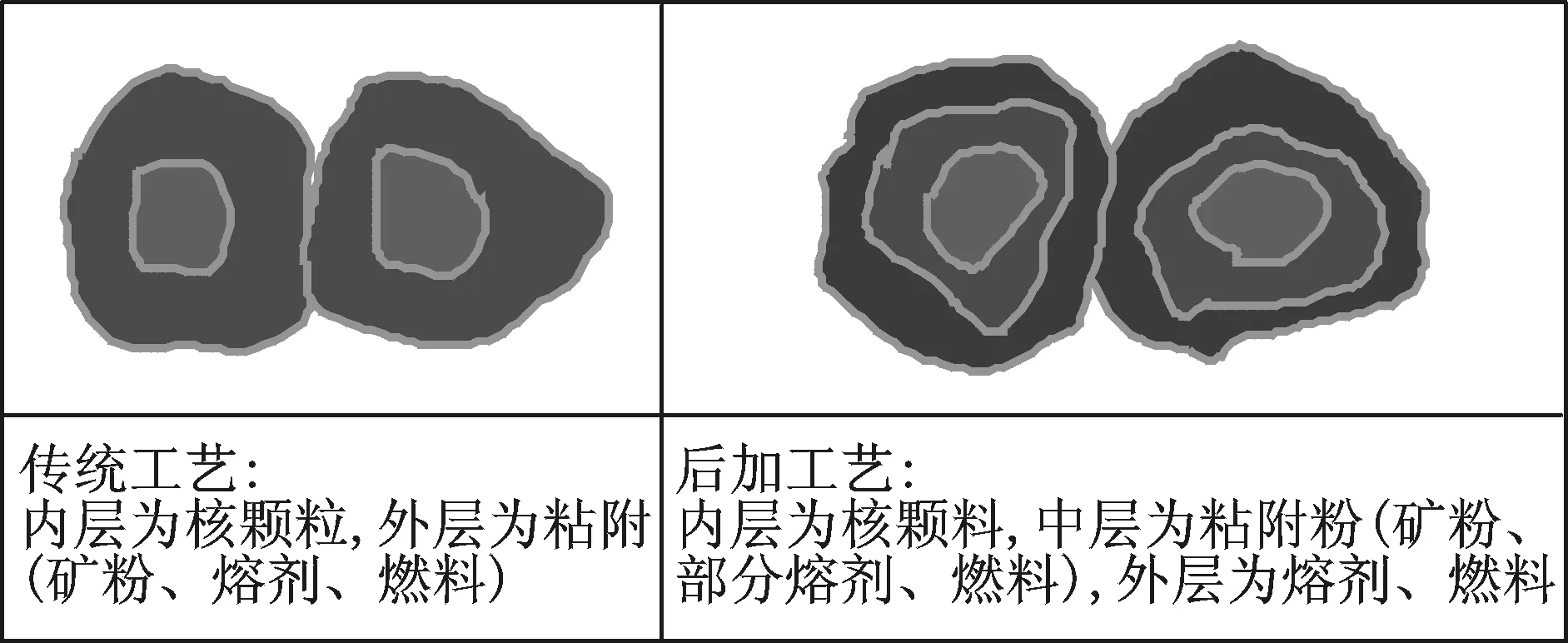

采用熔劑和燃料后加工藝的原理是讓熔劑和燃料在混料過程中不被礦粉包裹在料球內部。不同制粒工藝其小球結構示意圖如圖1所示。

熔劑后加的作用:熔劑不被包裹,有利于熔劑的加熱分解和礦化作用,有利于CaO在混合料中產生偏析,促進燒結料球表面生成流動性良好的鐵酸鈣粘結相,以達到提高燒結礦強度的目的。

燃料后加的作用:燃料不被包裹,可以改善燃料的燃燒條件,促進燃料的燃燒,有利于提高燒結速度,提高燒結機產量;同時,燃料不被包裹,宏觀上燃料在燒結料中分布更均勻,有利于提高燒結顆粒料內部的氧化氣氛,促進鐵酸鈣的生成和穩定。

圖1 制粒小球結構示意圖

2 試驗方法及條件

為考察熔劑后加工藝、燃料后加工藝和熔劑、燃料同時后加工藝在上海梅山鋼鐵股份有限公司(以下簡稱“梅鋼”)實行的可行性,以及對燒結過程和燒結主要技術指標的影響,并獲得適合梅鋼原料條件的熔劑、燃料后加工藝的參數,進行了相關試驗研究。

2.1 試驗方法

試驗在梅鋼技術中心燒結試驗室進行,設備包括一次混合機、二次制粒機,Φ300 mm×750 mm燒結杯體,全自動布料機,高性能點火器。燒結過程由計算機全程管理控制。燒結礦采用標準落下,采用ISO標準測定裝置測定試驗獲得的燒結礦粒度組成和轉鼓指數。

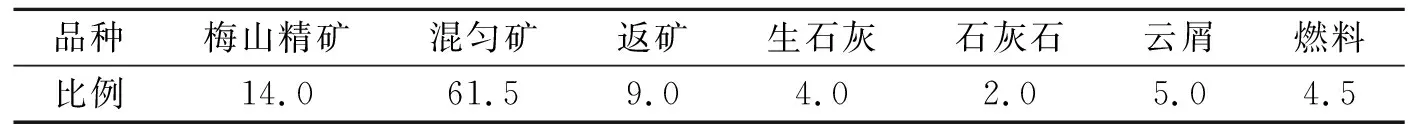

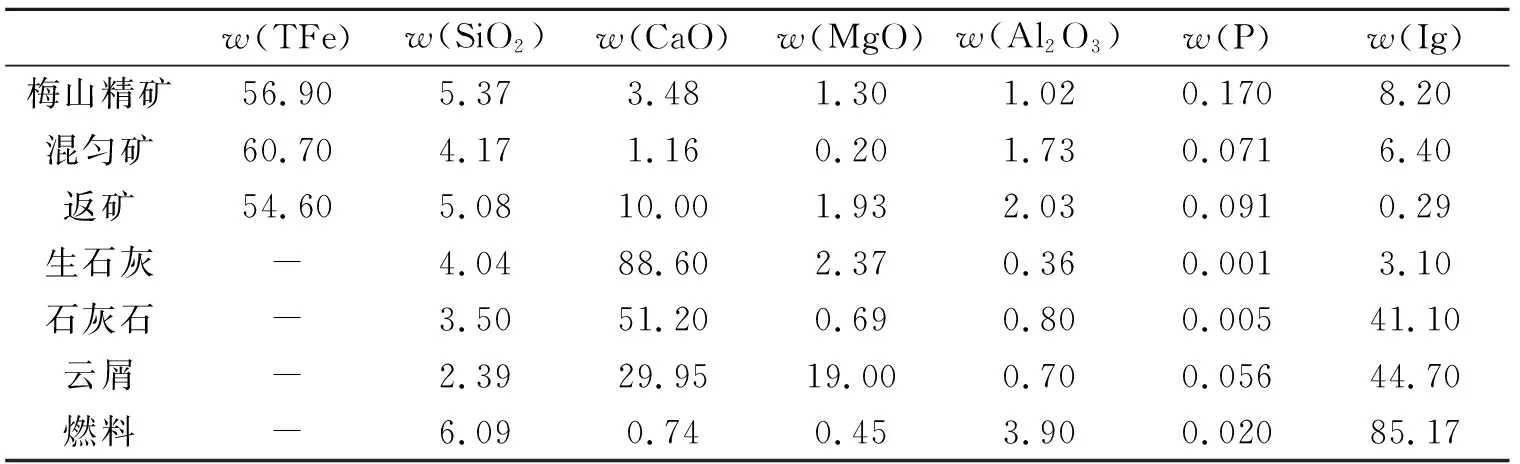

2.2 試驗料比

試驗采用煉鐵廠生產用混勻料及熔劑、燃料等物料。熔劑、燃料粒度分別為:石灰石0~3 mm比例91%,生石灰0~3 mm比例94%,云屑0~3 mm比例85%,燃料0~3 mm比例79%。試驗料比如表1所示,原料、燃料的化學成分如表2所示。

表1 試驗料比/%

表2 原料、燃料的化學成分/%

2.3 試驗參數

主要操作參數依據燒結生產現場而定:其中,料層750 mm(壓料20 mm),點火時間120 s,點火溫度1050±50 ℃,點火負壓8.0 kPa,燒結負壓15.5 kPa。

熔劑、燃料后加時間設計:本試驗兼顧考慮物料的制粒效果和后加物料在二混機內軸線上分布均勻,且不被包裹。為此,經前期基礎試驗,確定基礎物料在二混機內混勻4 min后,將后加物料加入已混勻制粒的前期物料料面上,再經2 min混勻。

3 試驗內容及結果

3.1 熔劑后加

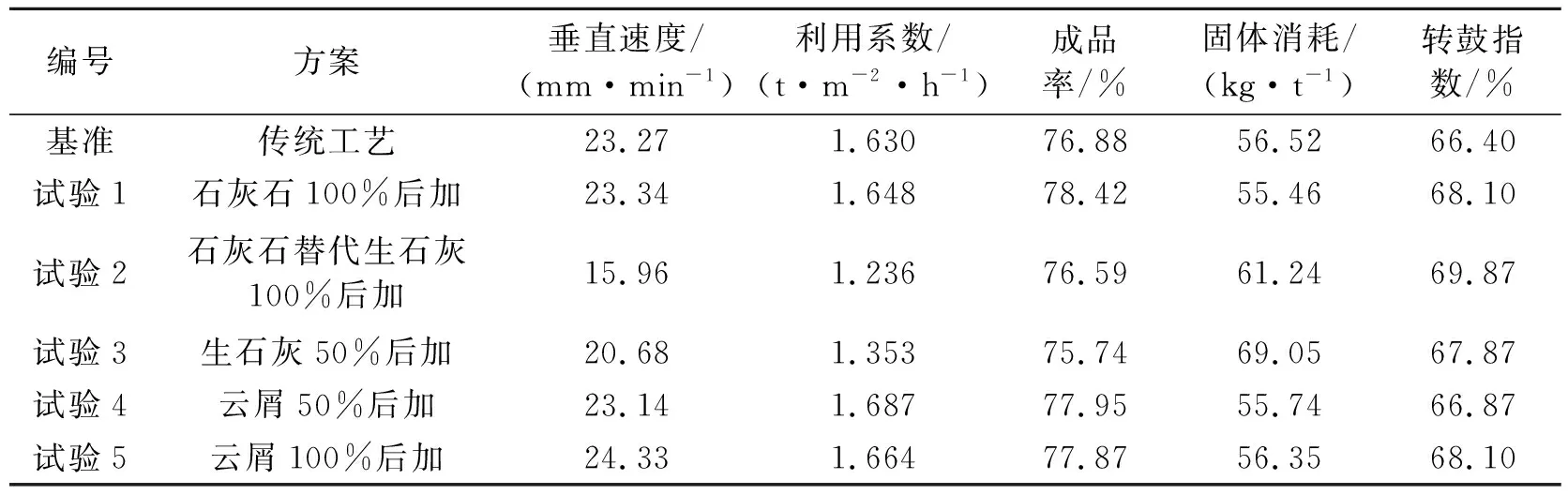

熔劑后加考慮石灰石100%后加、石灰石替代生石灰100%后加、生石灰50%后加、云屑50%后加和云屑100%后加5組試驗。試驗結果如表3所示。

表3 熔劑后加試驗結果

由表3可以看出,與基準試驗相比:

1)試驗1(石灰石100%后加),利用系數提高了0.018 t/(m2·h),成品率和轉鼓指數分別提高了1.54%和1.70%,提高幅度較大,同時固體消耗下降了1.06 kg/t。

2)試驗2(石灰石替代生石灰100%后加),除轉鼓指數有較大幅度提高(提高3.47%)外,其它指標均變差,尤其是利用系數下降了24.17%,固體消耗升高了8.35%。

3)試驗3(生石灰 50%后加)結果與試驗2類似,試驗結果總體不理想,轉鼓指數提高1.47%,但利用系數下降了16.99%,成品率下降了1.48%,固體消耗升高了22.17%。

4)試驗4、試驗5(云屑50%后加、云屑100%后加),利用系數分別提高了0.057 t/(m2·h)和0.034 t/(m2·h),燒結質量也有改善,其中成品率提高了1.07%和0.99%,轉鼓指數提高了0.47%和1.70%,固體消耗變化不大。

3.2 燃料后加

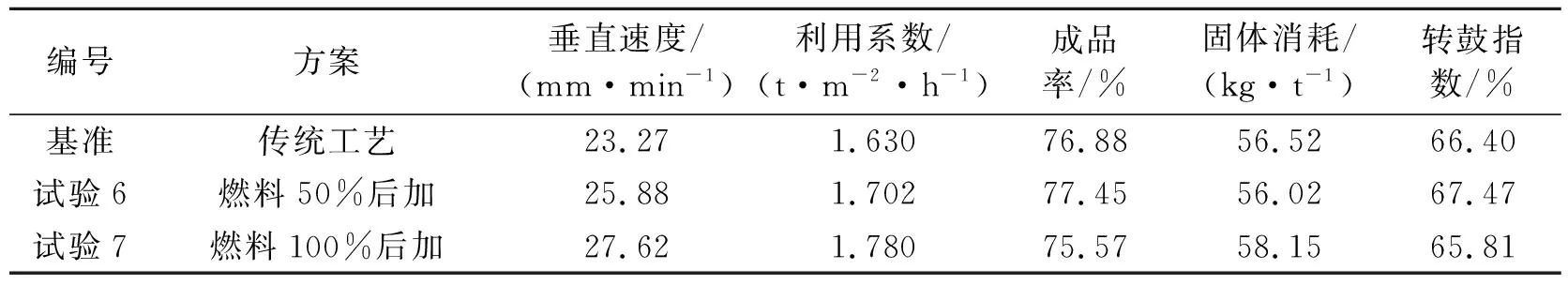

燃料后加考慮燃料50%后加、燃料100%后加2組試驗。試驗結果如表4所示。

表4 燃料后加試驗結果

由表4可以看出,與基準試驗相比:

1)試驗6(燃料50%后加),利用系數提高了0.072 t/(m2·h),成品率和轉鼓指數分別提高了0.57%和1.07%,固體消耗下降了0.50 kg/t。

2)試驗7(燃料100%后加),除利用系數提高幅度較大外,成品率、固體消耗、轉鼓指數均有較大幅度劣化。這可能與采用燃料100%后加時需控制燃料粒度及與混合料粒度組成相匹配有關,本次試驗未做進一步探討研究。

3.3 熔劑、燃料同時后加

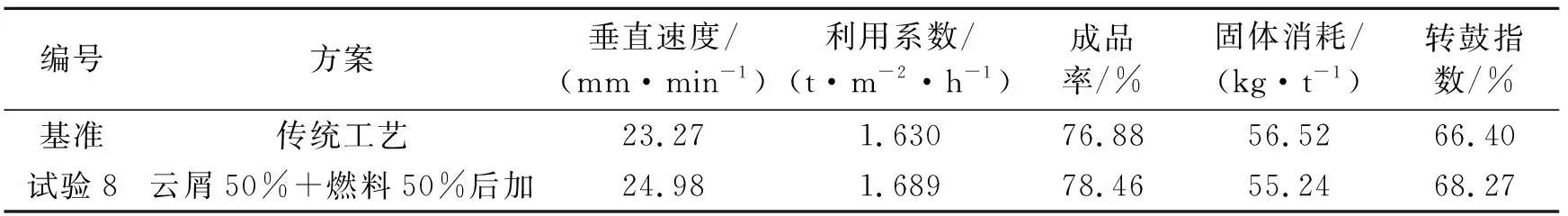

熔劑、燃料后加考慮云屑50%+燃料50%后加1組試驗。試驗結果如表5所示。

表5 熔劑、燃料后加試驗結果

試驗結果顯示,試驗8(云屑50%+燃料50%后加)雖未產生試驗4(云屑50%后加)和試驗6(燃料50%后加)的疊加效應,但效果總體比較理想,利用系數提高了0.059 t/(m2·h),成品率和轉鼓指數分別提高了1.58%和1.87%,固體消耗下降了1.28 kg/t。

4 討論與分析

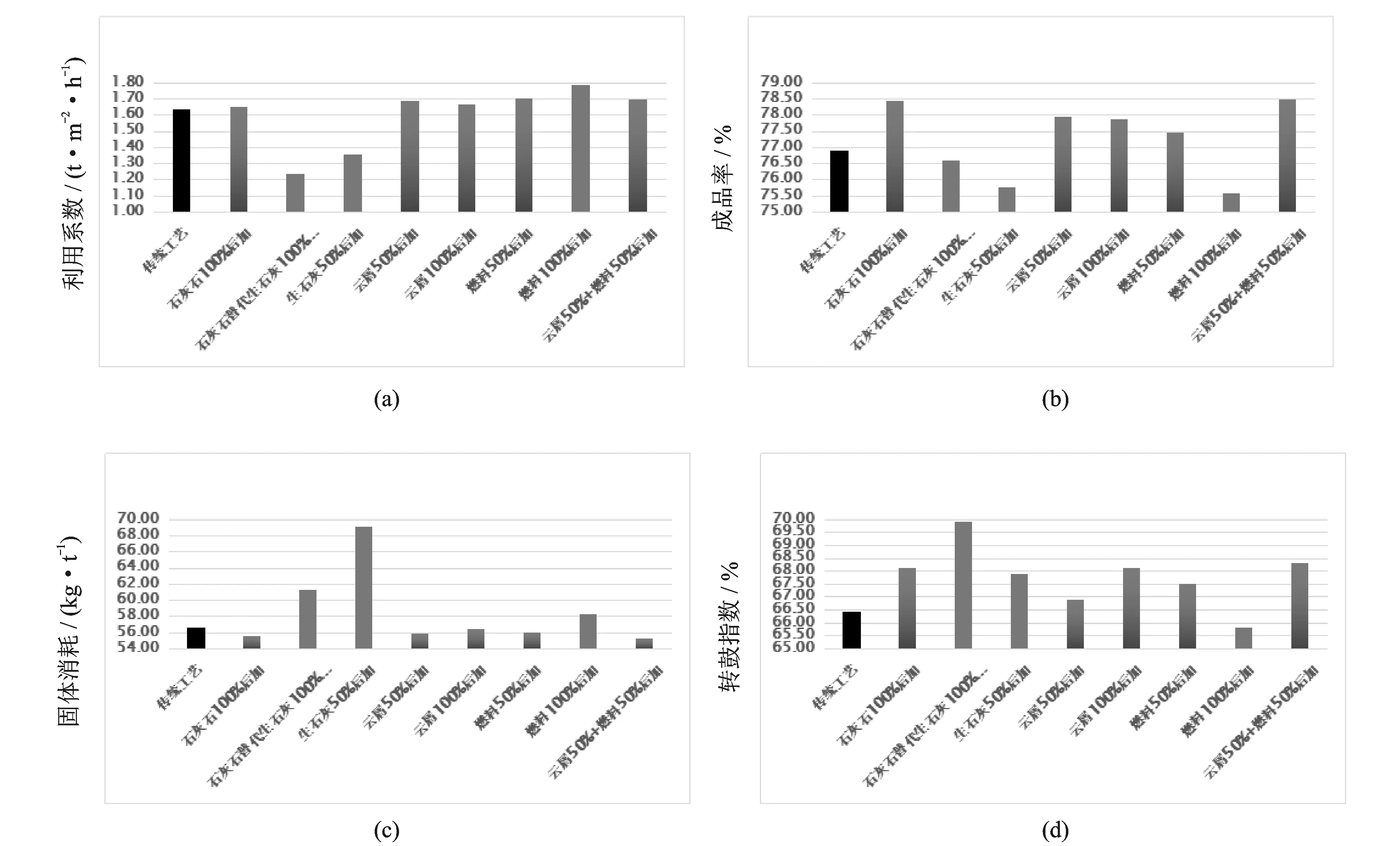

試驗結果匯總對比如圖2所示。

1)試驗2(石灰石替代生石灰100%后加)與試驗3(生石灰 50%后加)結果表明,轉鼓指數有提高,但利用系數、成品率、固體消耗等指標均有較大幅度劣化。主要原因是:生石灰是一種優質燒結強化劑,被全部替代或50%后加情況下,其消化反應對改善混合料制粒、提高料溫等強化燒結作用未得到充分發揮,燒結料層透氣性變差,垂直燒結速度慢。

2)試驗7(燃料100%后加)結果表明,除利用系數提高幅度較大外,成品率、固體消耗、轉鼓指數均有較大幅度劣化。主要原因是:燃料后加使燃料包裹在混合料小球外側,促進燃料更易發生燃燒反應,提高了燒結過程的燃燒速度,垂直燒結速度加快,利用系數提高;但燒結速度過快,對轉鼓指數、成品率不利。

3)試驗1(石灰石100%后加)、試驗4(云屑50%后加)、試驗5(云屑100%后加)、試驗6(燃料50%后加)與試驗8(云屑50%+燃料50%后加)結果表明,燒結指標得到全面優化改善。主要原因是:熔劑(石灰石、云屑)、燃料外裹使燒結礦微氣孔增加,透氣通道擴大,降低潤濕帶、熔融帶的壓差;熔劑(石灰石、云屑)小顆粒包裹在混合料小球外側,有利于熔劑的加熱分解和礦化作用,使小球外側的堿度高于小球內部,小球外側易生成優質針狀鐵酸鈣的礦物結構;部分燃料包裹在混合料小球外側,可以改善燃料的燃燒條件,有利于提高燒結速度,同時提高了燒結料顆粒內部的氧化性,促進鐵酸鈣的生成和穩定,燒結礦轉鼓指數和成品率提高,燃料消耗下降。

圖2 試驗結果指標對比

5 結束語

通過熔劑、燃料后加工藝試驗,改變了燒結制粒過程中熔劑和燃料的賦存狀態。部分熔劑、燃料后加可以抑制鐵礦石的過度熔融反應,降低熔融帶的阻力,促進鐵酸鈣的生成,提高燒結礦冷強度;促進燃料的燃燒效率,改善燒結料層的透氣性,提高燒結生產率。

1)在當前燒結生產技術條件下,采用部分熔劑、燃料后加燒結工藝完全可行:燒結用鐵礦石在主線

制粒,部分熔劑、燃料從副線供給到二次混合機的出料端,由高速皮帶機拋入二次混料機,通過高速皮帶的速度、長度來控制后加時間。

2)熔劑、燃料后加時間控制在二混結束前2~3 min為宜。

3)生石灰50%后加、石灰石全部替代生石灰100%后加,不利于燒結混合料制粒,料溫降低,燒結料層透氣性變差,燒結礦主要指標劣化。

4)石灰石、云屑后加工藝,燃料部分后加工藝,以及云屑和燃料部分后加工藝均能獲得良好的燒結指標,燒結利用系數和強度提高,固體消耗下降。