大尺寸混凝土預制板路面關鍵技術研究

宋娃麗,曹明宇,龐 旭,任艷霞

(1. 河北工業大學 土木與交通學院,天津 300401; 2. 上海航天建筑設計院,上海201108)

0 引 言

水泥混凝土路面作為高等級路面結構的一種重要形式,被廣泛應用于國道、省道、鄉村道等公路和城市道路中。常用的水泥路面結構一般采用半剛性基層上鋪設水泥路面板,面板和基層剛度都較大,容易出現混凝土面板局部脫空現象;面板與基層不能一起工作受力,常出現接縫和角隅處破壞[1]。由于交通量巨增,重載、超載現象嚴重,更加劇了病害產生與發展,縮短了道路的使用壽命。

近年來,不少學者對混凝土預制板路面結構進行了研究。J.W.BULL等[2]采用有限元系統模擬了機場預制混凝土路面;M.MADHKHAN等[3]研究了彈塑性地基上鋼筋混凝土預制板的力學特性,并采用有限元方法進行跟蹤分析;莫品疆[4]通過室內外試驗及理論分析,提出適合于農村公路的塊體尺寸為20 cm×10 cm×10 cm的矩形塊體,主要鋪筑形式為順塊或側塊鋪筑、人字式鋪筑;王火明等[5]借助室內大型足尺環道試驗場,對混凝土預制塊路面力學行為、結構設計方法、路用性能評價、路面施工工藝及質量保證措施等展開系統深入研究。

國內外學者研究的混凝土預制塊尺寸偏小,一般厚度為8~15 cm,尺寸寬度為10~12.5 cm,長度為20~25 cm。對大尺寸水泥混凝土預制塊路面(公路路面單個板塊面積在2~3 m2以上的水泥混凝土預制塊)的研究較少。筆者提出了一種大尺寸混凝土預制板公路路面的結構,該結構具有受力更合理、易維護、使用壽命長等特點。

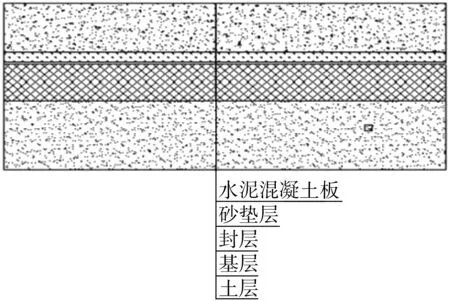

1 路面結構

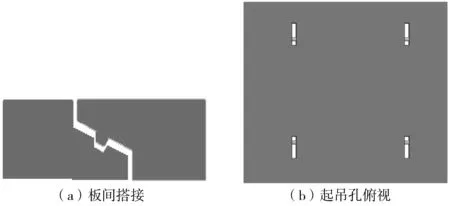

混凝土預制板路面在工廠將混凝土預制成板塊,然后運至工地現場裝配而成。路面結構組成為:級配碎石(砂礫)基層+封層+整平層+水泥混凝土大預制塊面層結構,如圖1。在基層與砂墊層之間可設置空隙混凝土透水基層,視路基性能指標可設置底基層或墊層(路基調平層)[6-7]。

圖1 混凝土預制板路面結構Fig. 1 Composition of precast concrete slab pavement structure

為降低混凝土預制路面板塊尺寸(便于吊裝及搬運),以提高路面受力的合理性、經濟實用性,根據JTGD40—2011《公路水泥混凝土路面設計規范》[8](以下簡稱《規范》)中關于混凝土預制塊厚度的規定,水泥混凝土大預制塊面層厚度為20~28 cm。

針對農村公路工程造價及基層材料適用性,砂墊層厚度為3~5cm;封層1cm,采用單層瀝青表處工藝,基層采用級配碎石(砂礫),厚度為15~20 cm。

2 平面尺寸

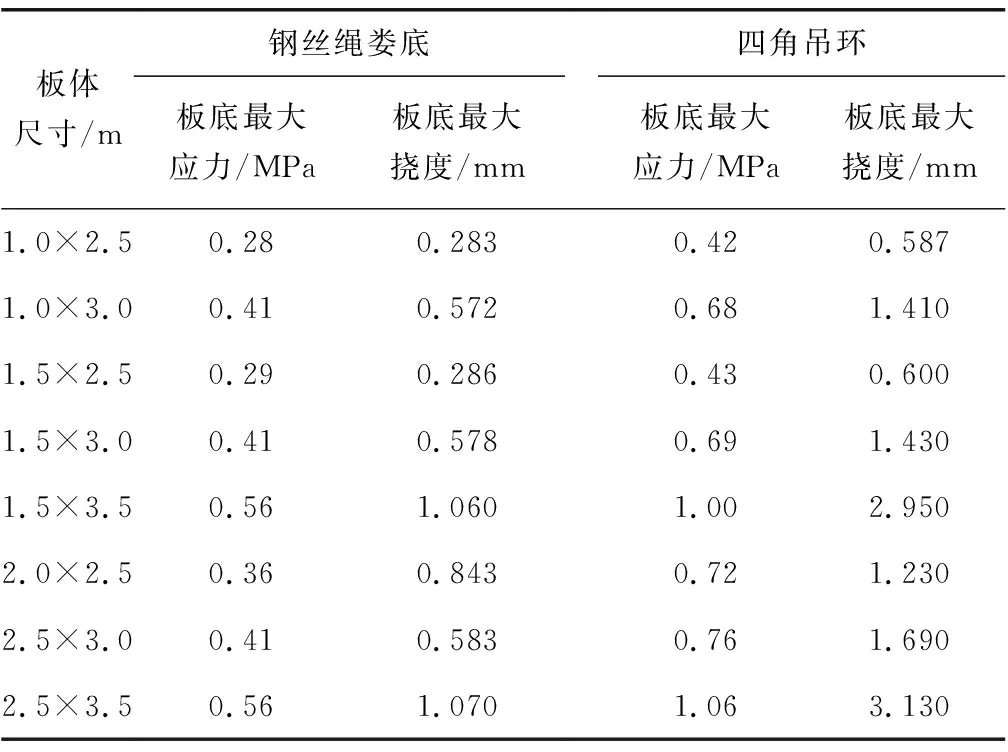

考慮行車輪跡帶、預制件重量和強度、施工機械及預制件吊裝強度等因素,將傳統現澆混凝土路面板塊的尺寸(4.5 m×5.0 m)減小。初擬定平面尺寸為:1.0 m×2.5 m、1.0 m×3.0 m、1.5 m×2.5 m、1.5 m×3.0 m、1.5 m×3.5 m、2.0 m×2.5 m、2.5 m×3.0 m、2.5 m×3.5 m;混凝土強度為C30,抗拉設計強度為1.39 MPa,彈性模量為3.0×104MPa,容許彎拉強度為3.5 MPa。

對上述各平面尺寸厚度為22 cm的預制板采用ANSYS15.0軟件建立有限元模型,并進行受力分析及驗算。單元格劃分為10 mm×10 mm。吊裝方式采用鋼絲繩婁底和四角吊環兩種:鋼絲繩婁底吊裝吊點為0.15L(L為混凝土板長度);四角吊環吊裝,連接點距離邊為0.25 m,吊點距離混凝土板塊的垂直距離約為2 m。吊裝過程中,預制混凝土面板受到慣性力的作用,控制提升速度不超過2 m/s,其慣性力為0.3 mg。混凝土板塊應力及撓度結果見表1。

表1 混凝土板塊應力及撓度計算結果Table 1 Stress and deflection calculation results of concrete slabs

由表1可見:兩種吊裝方式在板體寬度一定條件下,隨著板體尺寸變大,板底最大應力及板底最大撓度增大;各尺寸板底最大應力均小于混凝土抗拉設計強度;長寬比越大,板底最大應力就越大,撓度也越大。在底部應力與撓度都滿足要求的情況下,水泥混凝土路面板分塊盡量大,才能在實體工程中體現出該種路面結構的優點,并能提高安裝的效率。根據公路路面寬度,考慮到施工及后期維護便捷性,筆者推薦混凝土預制塊面板幾何尺寸為:1.5 m×2.5 m、2.0 m×2.5 m或2.5 m×3.5 m。

3 路面結構驗算

筆者對推薦的不同基層厚度(級配碎石厚度分別為15、20 cm)和不同尺寸大板塊的路面結構(1.5 m×2.5 m、2.0 m×2.5 m和2.5 m×3.5 m)進行強度驗算。限于篇幅,筆者僅例舉15 cm級配碎石,1.5 m×2.5 m路面模型和應力分析。

結構驗算模型:在雙輪標準荷載作用下,彈性層狀體基層上,四邊為自由的大混凝土板塊,層間水平光滑,豎向受壓連續但不承受拉力。基層平面和板平面尺寸可不相等。最大應力按照板塊最不利受力布載,標準荷載為BZZ-100kN,車輛尺寸參考橋梁荷載。混凝土容許彎拉強度取值為:2.5~3.0 MPa(100萬次,中等,標準4.5 MPa)。

3.1 模型建立

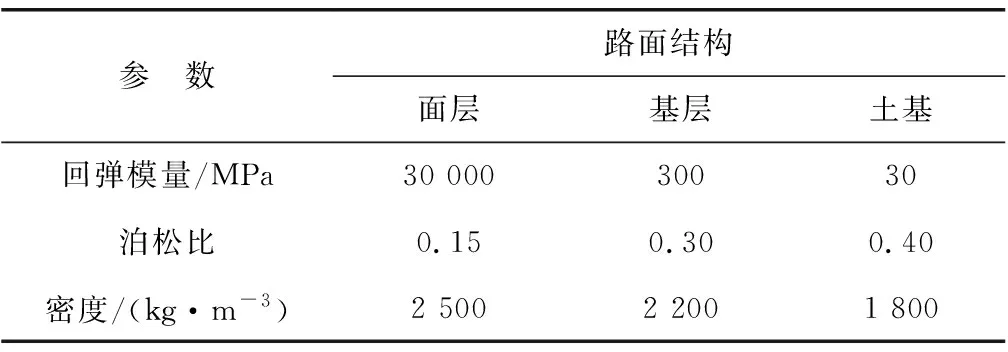

有限元分析中,水泥混凝土路面各結構層材料參數如表2。土基尺寸為高4 m;長寬為3 m×3 m;面層厚度為22 cm。

表2 結構層材料參數Table 2 Material parameters of each structure layer

邊界條件:在土基底面施加全約束,土基四面施加法向約束;在基層四周施加法向約束;水泥混凝土板塊不施加約束。

網絡劃分:土基單元劃分為100 mm×100 mm×100 mm;基層單元劃分為50 mm×50 mm×50 mm;面層單元劃分為55 mm×50 mm×50 mm;精度足夠。

載荷施加:將輪胎與面層接觸面當作矩形處理(理論上輪胎與地面接觸形狀更接近矩形),輪胎接地壓強為0.70 MPa。由于荷載作用于板側邊緣中部時,板塊受到的主應力最大,因此考慮最不利情況,將荷載作用于板側邊緣中部。

3.2 車輛荷載下的仿真結果

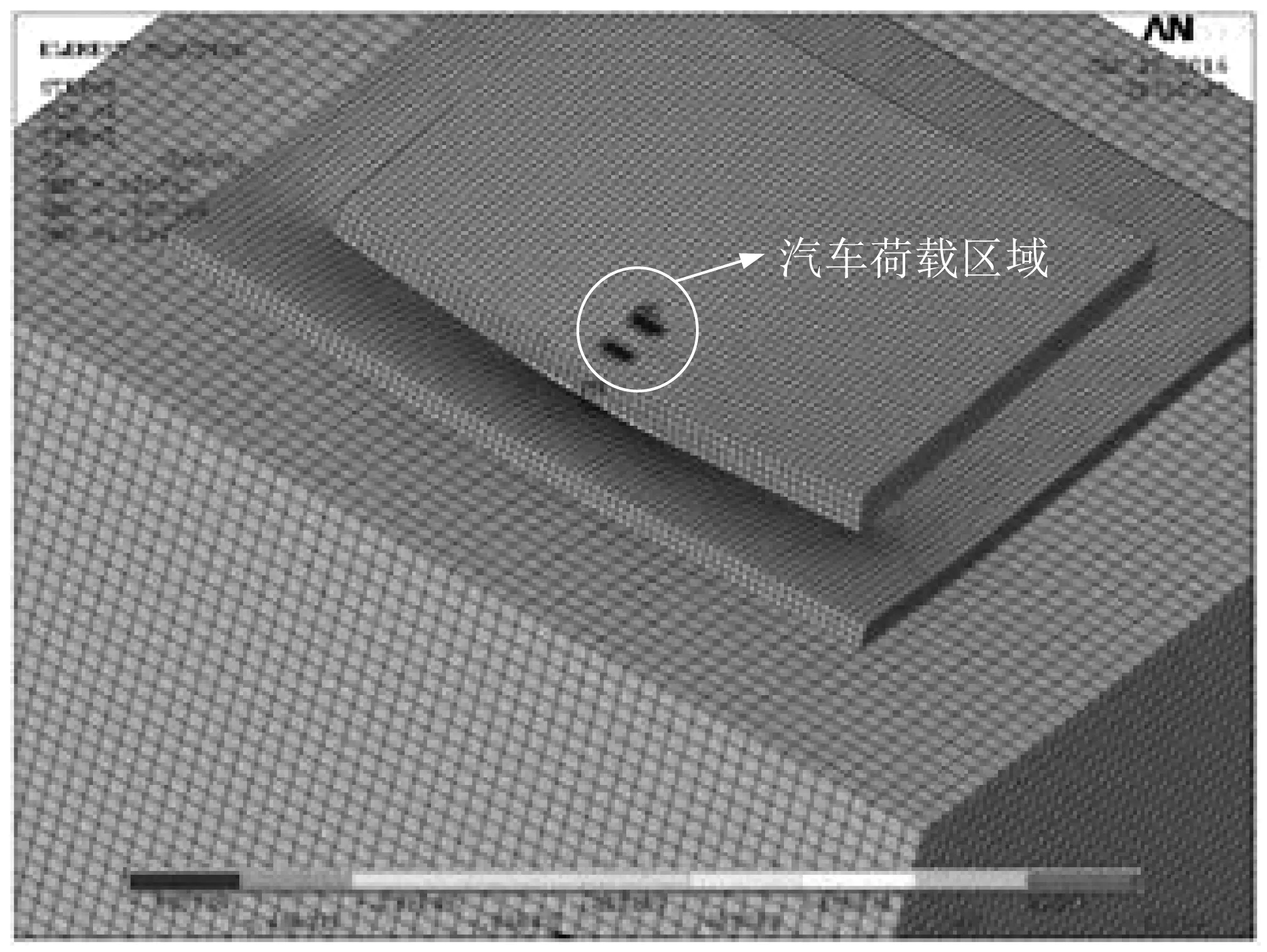

3.2.1 混凝泥土路面板受力(圖2)

由圖2可知:標注處為汽車荷載區域,受到來自汽車輪胎的壓應力;土基部分主要承受壓應力,最大壓應力均位于道路中心處與車輪作用位置附近。路面在汽車荷載作用下,上面層主要受壓,在汽車荷載垂直作用下方,路面主拉應力主要出現在面層底部,最大拉應力出現在混凝土板下面層[9],不同厚度基層混凝土路面板應力計算結果見表3。

圖2 預制水泥混凝土路面整體模型及應力云圖Fig. 2 Integral model and stress nephogram of precast concrete slab pavement

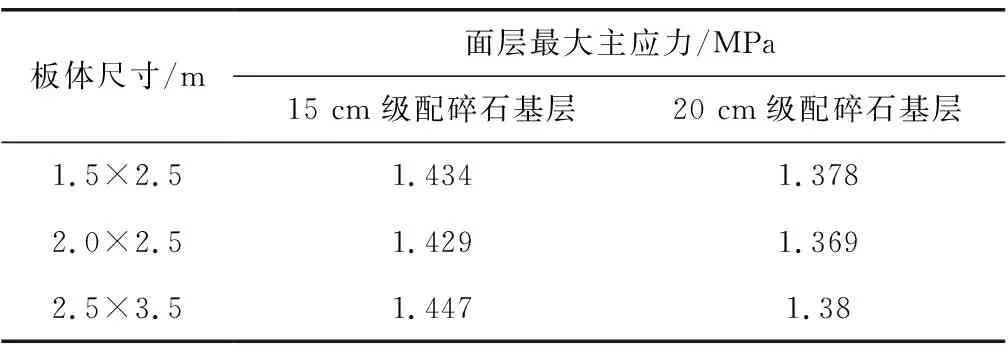

板體尺寸/m面層最大主應力/MPa15 cm級配碎石基層20 cm級配碎石基層1.5×2.51.4341.3782.0×2.51.4291.3692.5×3.51.4471.38

由表3可見:在車輛荷載作用下,隨著級配碎石基層厚度增加,預制混凝土板底面拉應力變小;3種尺寸的預制混凝土板最大拉應力均小于混凝土容許彎拉強度,強度滿足要求。

3.2.2 級配碎石基層受力

采用有限元模擬,分析預制混凝土面板厚度對基層頂面壓應力的影響。計算了預制混凝土面板厚為20、22、24、26、28 cm,板面尺寸為2.0 m×2.5 m,級配碎石基層厚度為15、20 cm時的基層頂面壓應力。隨著預制板厚度增加,基層厚度為15 cm時頂面壓應力降低25.4%;基層厚度為20 cm時頂面壓應力降低了32.6%;這說明預制板厚度增加,面層荷載擴散能力增加,基層頂面壓應力呈線性遞減,且隨著基層厚度增加,基層頂面壓應力也相應減小。

為分析級配碎石基層厚度對路面彎沉影響,計算了15~20 cm厚級配碎石基層路面在荷載作用下最大沉降值。在15~20 cm厚度范圍內,路面最大沉降值變化不大,僅相差0.035 mm。

3.2.3 級配碎石基層永久變形

級配碎石基層永久變形量是影響混凝土板底脫空與否的關鍵[10]。因此筆者計算了板面尺寸為2.0 m×2.5 m,級配碎石基層厚度分別為15、20 cm時的基層永久變形量,建立相應的半剛性基層傳統水泥路面模型,并與之進行比對。其計算結果見表4。

表4 不同厚度基層永久變形計算結果Table 4 Calculation results of permanent deformation with different thickness of base course

由計算結果可看出:級配碎石柔性基層對調整路面結構變形有著良好的效果。用級配碎石作基層路面,基層材料永久變形遠小于半剛性材料作基層的傳統路面,厚度為15 cm時級配碎石基層永久變形量比半剛性基層的降低59.8%,20 cm時降低了56.8%。采用級配碎石基層,與半剛性基層傳統路面相比,面板局部脫空幾率大大降低,實現面板與基層共同受力,使得整個路面結構受力更加合理,與設計假設符合較好,可延長路面使用壽命,減少路面破損病害。

3.2.4 不同板間搭接受力

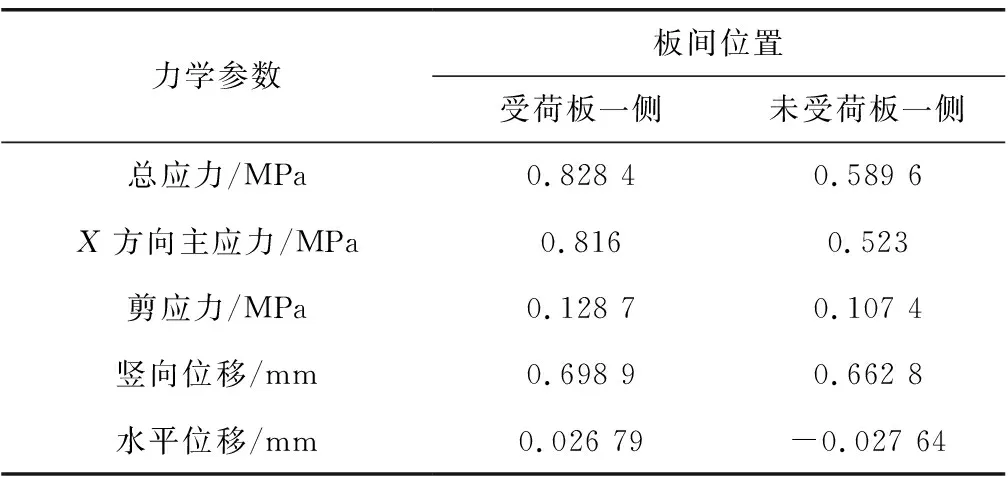

大尺寸混凝土預制板路面結構板間搭接采用梯形搭接塊,留有1 cm拼縫,以瀝青橡膠填滿,建立板面尺寸為2.0 m×2.5 m的不同板間搭接模型[11],并分析其傳荷能力,計算結果見表5。

表5 不同板間搭接力學計算結果Table 5 Calculation results of overlaps between different slabs

由表5可知:受荷板與未受荷板的總應力、X方向主應力與豎向位移均有一定差值,這說明傳遞作用呈逐漸衰減的趨勢。受荷板與相鄰未受荷板的豎向位移差使得接縫處于受剪狀態[12],有剪應力,但差值很小,這說明大尺寸預制板路面行車舒適性良好。受荷板一側產生了0.026 79 mm的水平位移,而未受荷板一側水平位移為-0.027 64 mm,拼縫受到輕微擠壓。根據計算結果,可知路面結構接縫傳荷系數為83,傳荷能力優良,板間搭接受力合理。

4 路面的鋪筑

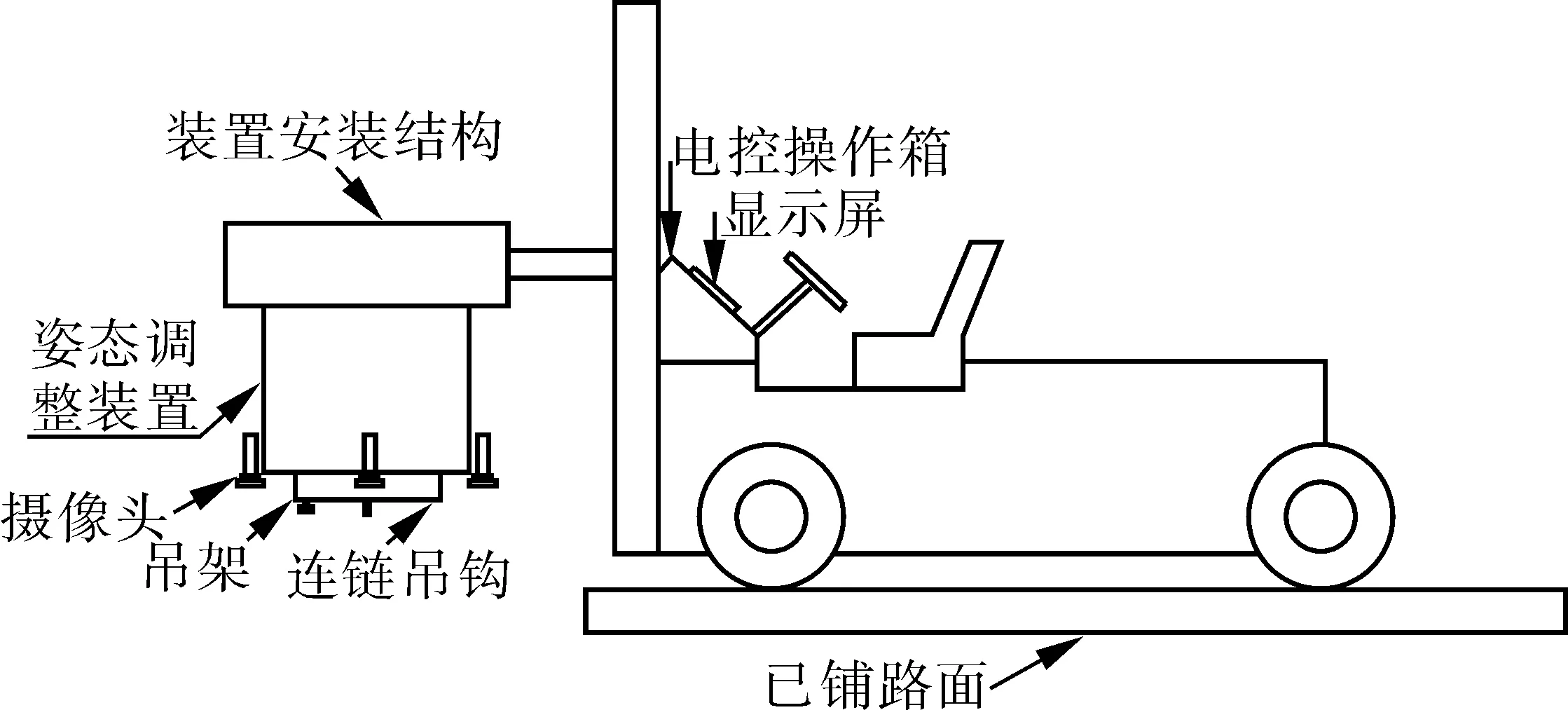

大尺寸混凝土板鋪筑路面問題較多,如:相鄰板間高差會影響平整度,大尺寸素混凝土板吊裝、移動易造成破損、經濟損失等。為此筆者研制了現場混凝土板塊自動化拼鋪設備,以解決大尺寸混凝土板路面的鋪筑問題。

托舉式混凝土板塊自動拼鋪裝置由帶有顯示屏和操作鍵的電控操作箱、與運載設備連接固定的裝置安裝結構、姿態調整機構、視頻識別攝像頭、吊架、連接吊鉤等組成。經方案比選,選擇叉車為拖動混凝土板塊自動拼鋪裝置的運載設備。設備示意如圖3。

圖3 叉車運載設備示意Fig. 3 Diagram of carrying equipment with forklift

設備首先需與混凝土板塊連接,以完成混凝土板塊的吊起、位移、姿態調整和拼鋪。對混凝土板塊的吊裝連接結構方案,需從混凝土板塊破壞、起吊安全、連接便捷性及混凝土板塊生產難度這幾方面進行分析討論,最終筆者采用預埋鋼筋方孔形方案。預制板橫向和縱向搭接建議采用帶梯形凹槽和凸起的搭接結構,在路面拼裝時具有自定位功能,可減少拼裝難度,提高拼裝精度。預埋鋼筋起吊孔及板件搭接示意如圖4。

圖4 預埋鋼筋起吊孔及板間搭接Fig. 4 Lifting hole of embedded bar and overlap between slabs

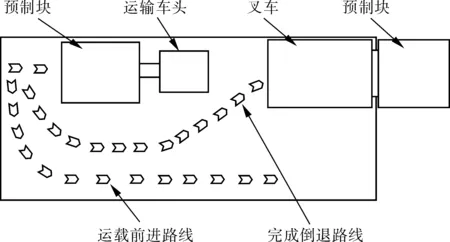

大尺寸混凝土預制板鋪筑過程為:預先整理好路基及基層,對路基縱坡和橫坡角度進行檢測,若不符合要求,提示修整路基;若檢測合格,開始鋪設;運載設備移動至運輸混凝土板塊車輛后方,裝置外殼視頻識別系統捕捉圖像,快速吊起混凝土板塊,移動至拼鋪的大致位置;以已經拼鋪好的混凝土板塊為基準,自動調整待鋪混凝土板塊的平面位置和角度,使其與相鄰混凝土板塊相對平正,間隔縫隙符合要求;垂直緩慢落下混凝土板塊,設備與混凝土板塊脫離;運載設備倒退移動回位至運輸車位后方,進行下一塊混凝土板塊拼鋪;最后用瀝青灌縫,使路面形成連續整體。叉車運載設備拼裝移動如圖5。

圖5 叉車運載設備位置及移動示意Fig. 5 Position and movement of carrying equipment with forklift

5 路面的應用

5.1 工程概況

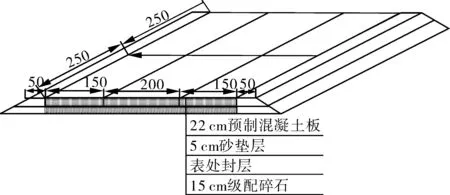

試驗路面位于河北鹿泉上莊鎮某農村公路,設計等級為四級公路,依據“十三五”規劃,路面寬度為5.0 m,設計使用年限為10 a。經交通調查分析得知:平均交通量由500次標準軸載和1 500次客車構成,設計軸載為100 kN,交通量年平均增長率取5%,設計基準期內車道軸載累計作用次數為43.4萬次;由《規范》可知[8],屬于中等交通荷載等級。據此,筆者采用15 cm級配碎石柔性基層,5 cm砂墊層,經計算混凝土預制板厚度為22 cm;大尺寸混凝土預制板路面分塊尺寸及典型結構見圖6。

圖6 大尺寸混凝土預制板路面結構Fig. 6 Large size precast concrete slab pavement structure

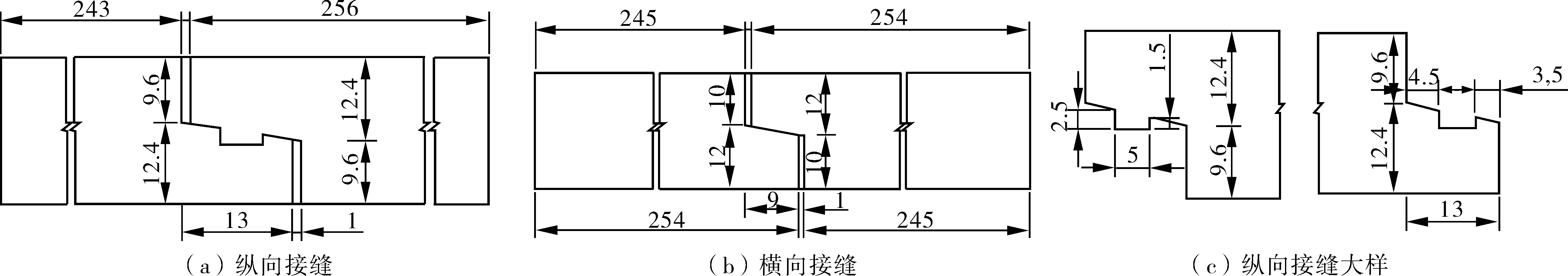

板塊接縫設置端部高度為10 cm,根部高度為12 cm,寬度為10 cm的梯形搭接塊,并在斜面上設置咬合,可增強板之間的聯接強度。路線前進方向采用帶咬合的梯形接縫;橫向采用不帶咬合的梯形接縫,以兼顧整體性和后期維護便捷性。接縫構造見圖7。

圖7 接縫構造Fig. 7 Structure of joints

5.2 試驗路檢測

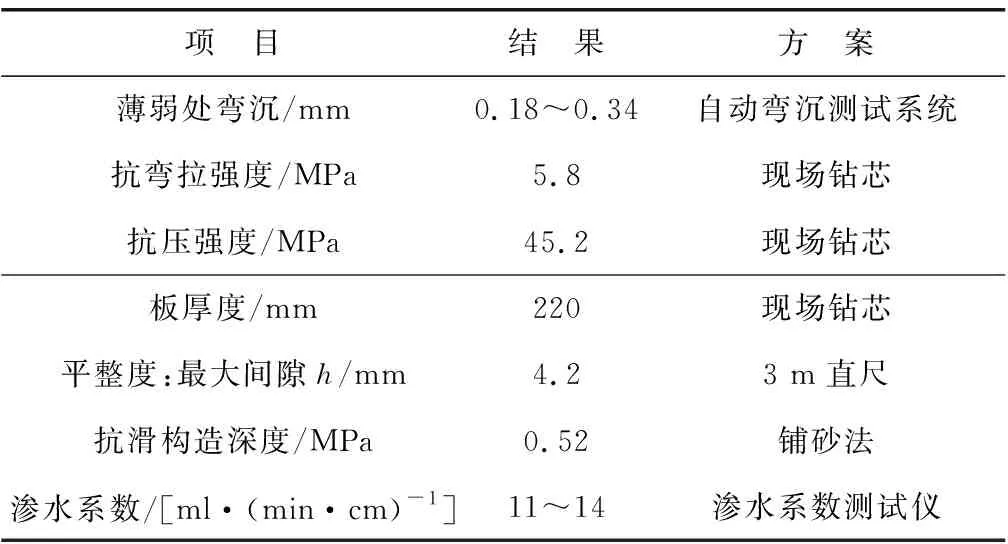

試驗路段施工完畢后,根據結構特點,按照JTGF801—2004《公路工程質量檢驗評定標準》[13]對大尺寸混凝土預制板路面的薄弱處彎沉、路面厚度、強度、平整度、滲水性等指標進行檢測。檢測結果見表6。

整個試驗路段,板塊無斷裂,面層基層結合良好且并無局部脫空現象,各項檢測指標均能達到現行標準的各項要求。檢測各薄弱處彎沉的實測值小于理論計算值,實測最大彎沉值為0.34 mm,理論計算為0.71 mm,其校驗系數僅為0.47,這說明路面結構在彈性工作范圍內,結構剛度滿足現行荷載設計要求,且具有良好承載力。

表6 路用性能檢測結果Table 6 Testing results of pavement performance

6 結 論

通過對大尺寸混凝土預制板路面關鍵技術的研究,筆者得到如下結論:

1)針對傳統現澆混凝土路面易出現混凝土面板局部脫空病害的現象,筆者考慮面板與基層共同受力,提出了以級配碎石為基層的大尺寸混凝土預制板路面,路面結構采用:15~20 cm級配碎石(砂礫)柔性基層+瀝青封層+3~5 cm整平層+20~24 cm水泥混凝土大預制塊面層結構;

2)根據公路路面寬度,通過鋼絲繩婁底、四角吊環兩種吊裝方式驗算,考慮到施工及后期維護便捷性,筆者推薦混凝土預制塊面板幾何尺寸為:1.5 m×2.5 m、2.0 m×2.5 m或2.5 m×3.5 m;

3)對大尺寸混凝土預制板路面結構進行有限元計算,預制混凝土板最大拉應力均小于混凝土容許彎拉強度極限,滿足強度要求;隨著預制板厚度增加,厚度為15 cm基層時,頂面壓應力降低25.4%;厚度為20 cm基層時,頂面壓應力降低了32.6%;基層頂面壓應力呈線性遞減;基層在15~20 cm厚度范圍內,路面最大沉降值僅相差0.035 mm,且隨著基層厚度增加,路面沉降逐漸減小,變化速率呈線性降低;采用級配碎石基層,與半剛性基層傳統路面相比,厚度為15 cm時,級配碎石基層永久變形量比半剛性基層的永久變形量降低59.8%;20 cm時降低了56.8%;路面結構接縫傳荷系數為83,傳荷能力優良,板間搭接受力合理;

4)研發了運載設備托舉式混凝土板塊自動拼鋪裝置,混凝土板塊吊裝連接結構選用預埋鋼筋方孔形方案,板間接縫采用帶梯形凹槽和凸起的搭接結構,以解決大尺寸混凝土板路面鋪筑問題;

5)將大尺寸混凝土預制板路面應用于農村公路,相應的農村混凝土預制板路面典型結構為:15 cm級配碎石(砂礫)柔性基層+1 cm瀝青封層+5 cm砂墊層+22 cm水泥混凝土大預制塊面層結構。采用2塊1.5 m×2.5 m板和1塊2 m×2.5 m板。對試驗路段進行檢測,各項指標均符合設計和施工規范要求,表明大尺寸混凝土預制板路面能夠滿足農村公路使用要求,具有良好承載力。