基于多體動力學的柴油機結構表面振動研究分析

張恒

摘要:以云內動力某型號柴油發動機為研究對象,建立曲軸、活塞、連桿體組成的多體動力學模型,根據發動機額定工況下的示功圖得到發動機一個工作循環周期的氣體爆發壓力函數,計算得到一個工作周期內的曲軸主軸承受力時間載荷。建立簡化后的發動機整機模型,以多體動力學計算得到曲軸主軸承受力時間載荷為激勵源,采用有限元的方法進行機體結構表面振動分析,得到機體表面振動強弱的分布,為柴油機的低振動設計提供改進意見。

Abstract: Taking a diesel engine of Yun inner power as the research object, a multi-body dynamic model consisting of crankshaft, piston and connecting rod body is established. According to the dynamometer diagram of the engine under the rated working condition, the gas burst function of a working cycle of the engine is obtained, and the time load of the bearing force of the crankshaft is calculated in a working cycle. A simplified engine model is established, and the bearing force and time load of crankshaft are excited by multi-body dynamics. The finite element method is used to analyze the surface vibration of the body structure, and the distribution of the surface vibration intensity of the body is obtained. The purpose of this paper is to provide suggestions for improvement of low vibration design of diesel engine.

關鍵詞: 柴油發動機;多體動力學;結構表面振動

Key words: diesel engine;multi-body dynamics;structural surface vibration

中圖分類號:TH132 文獻標識碼:A 文章編號:1006-4311(2018)26-0144-04

0 引言

發動機在工作中會產生結構表面振動,配氣機構工作、活塞側敲力以及氣體爆發壓力等都會導致結構表面振動,從而影響駕駛員及乘客的乘坐舒適性。在各種激勵源中,活塞爆發壓力占據主要地位,其傳遞路徑為氣體爆發壓力作用于活塞上,進而傳遞給連桿體,連桿體運動進而傳遞到曲軸上,最后傳遞到箱體及油底殼等結構上,從而產生振動。

馬星國等[1]采用虛擬技術和多體動力學技術研究了曲軸在一個工作循環周期內的動態響應;樊小歡等[2]基于有限元方法和多體動力學,運用AVL EXCITE動力學軟件分析曲軸主軸頸的受力載荷,得到曲軸各時刻的應力分布,并對曲軸進行強度較核;何柏巖等[3]運用多體動力學方法得到曲柄連桿機構中連桿體兩端的載荷譜,得到連桿體作功任意時刻的應力場,進行連桿體壽命預測;吳楠等[4]運用ADAMS動力學軟件進行了曲柄連桿機構多體動力學分析,為曲柄連桿機構的優化設計提供一定的參考。

上述研究大多數集中在針對曲柄連桿機構的多體動力學仿真,或是基于仿真對曲柄連桿機構進行強度校核、壽命預測等。基于多體動力學,綜合運用聲振有限元來研究柴油發動機的結構振動的研究較少,本文采用有限元方法、多體動力學、振動仿真究了柴油發動機結構表面振動分布,對發動機的低振動設計具有一定的參考意義。

1 曲軸系幾何建模

1.1 結構參數

該型號柴油發動機為直列式四缸發動機,用于乘用車上,其具體參數如表1所示。

1.2 三維幾何模型

根據發動機相關尺寸參數,建立曲軸系三維模型,并將曲柄連桿機構裝配成一個整體。(圖1,圖2)

在建模過程中,考慮到各方面原因,力求在符合實際模型且對結果分析無影響的情形下,忽略曲軸中的油路以及部分面上的倒角和通油孔,模型建立后進行裝配,裝配模型以Parasolid通用格式保存。

2 多體動力學仿真分析

2.1 多體動力學模型

多體系統動力學的目的是使用計算機技術來解決復雜機械運動過程中的受力和運動關系的問題,其是在牛頓的經典力學發展起來的。將三維建模軟件CATIA中建立好的曲軸連桿機構裝配模型,導入到Adams中做動力學分析。在三維制圖軟件中建好模型完成裝配,檢查是否存在干涉,以通用格式將裝配模型導入動力學分析軟件中進行多體動力學仿真分析。

2.2 載荷和邊界條件

在動力學仿真軟件中,首先根據實際情況設置曲軸連桿機構的物理屬性,材料物理屬性主要包括材料彈性模量、泊松比及密度等,同時給活塞、活塞銷、連桿組、連桿軸瓦等設置相應的材料物理屬性。本文添加的活塞的合金鋼物理屬性為:彈性模量為2.07×1011Pa,泊松比為0.29,密度為7801kg/m2。

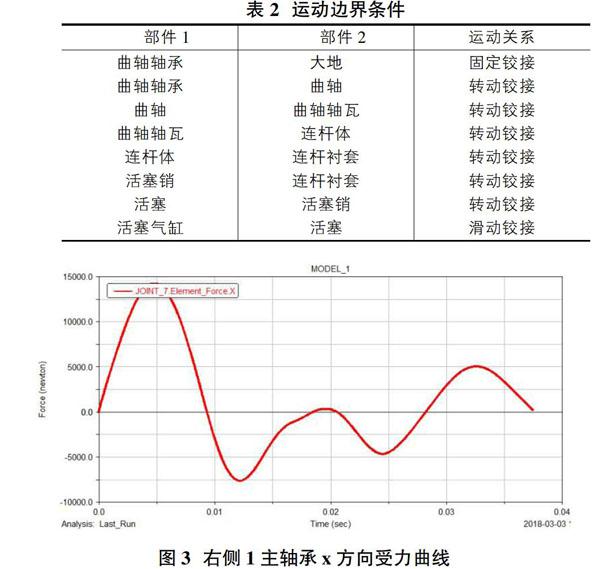

運動邊界條件即曲柄連桿機構各部件之間的相對運動關系。將曲軸軸承與大地固定聯接,曲軸與曲軸軸承間設為旋轉副,曲軸與連桿軸瓦以及連桿軸瓦與連桿體之間均設為旋轉副,連桿體與連桿襯套、連桿襯套與活塞銷以及活塞銷與活塞間均設為旋轉副,氣缸與活塞間設為移動副。(表2)

工況邊界條件約束主要設置四個氣缸的氣體壓力函數和旋轉驅動,模擬發動機在額定轉速下的工況,設置發動機曲軸以額定轉速旋轉,在動力學分析軟件中對曲軸施加額定轉速為3200r/min時的旋轉運動驅動,驅動表達式形式為19200.0d*time。第一個氣缸內氣體壓力函數如下所示。

第一個氣缸內氣體壓力函數

IF(time-0:0,60600,IF(time-0.0085:STEP(time,0,60600,0.0085,69854),69854,IF(time-0.017:STEP(time,0.0085,69854,0.017,24608),24608,IF(time-0.0255:STEP(time,0.017,24608,0.0255,5068),5068,IF(time-0.0375:STEP(time,0.0255,5068,0.0375,4500),0,0)))))

前處理完成后,即可進行多體動力學計算分析,可以得到曲軸主軸承受力時間載荷。

2.3 動力學仿真計算

曲軸主軸承的作用主要是支撐曲軸,使得曲軸在以固定的軌跡作旋轉運動,盡量減小其旋轉的摩擦阻力,保證其在軸向方向上不產生大的竄動,進而通過連桿使活塞對氣缸壁產生較大側敲力,從而產生振動。曲軸在工作過程中,不僅要保持高速的旋轉運動,同時受到高溫高壓的作用,工作環境比較惡劣,是研發人員在設計階段需要關注的重點。由于篇幅限制,沒有列出五個主軸承受力載荷曲線,僅列出右側第一個主軸承受力載荷曲線,如圖3-5所示。

將五個主軸承受力載荷以表格的形式導出,作為柴油發動機結構表面振動分析的激勵源。

3 柴油發動機結構表面振動仿真計算

3.1 有限元模型

在LMS Virtual Lab Acoustics軟件中對簡化的發動機進行單元網格化,其有限元模型如圖6所示。

3.2 表面振動結果分析

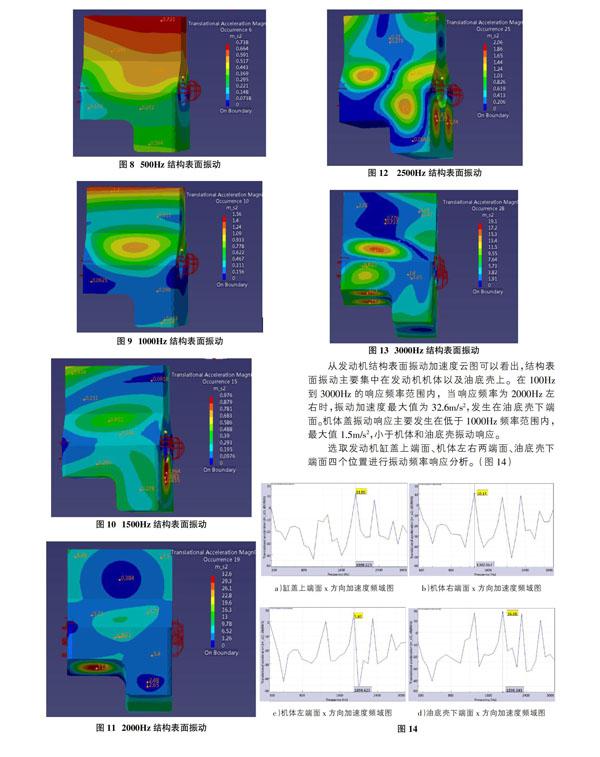

對發動機進行邊界約束和載荷設置后,對結構表面振動進行計算分析。(圖7-13)

從發動機結構表面振動加速度云圖可以看出,結構表面振動主要集中在發動機機體以及油底殼上。在100Hz到3000Hz的響應頻率范圍內,當響應頻率為2000Hz左右時,振動加速度最大值為32.6m/s2,發生在油底殼下端面。機體蓋振動響應主要發生在低于1000Hz頻率范圍內,最大值1.5m/s2,小于機體和油底殼振動響應。

選取發動機缸蓋上端面、機體左右兩端面、油底殼下端面四個位置進行振動頻率響應分析。(圖14)

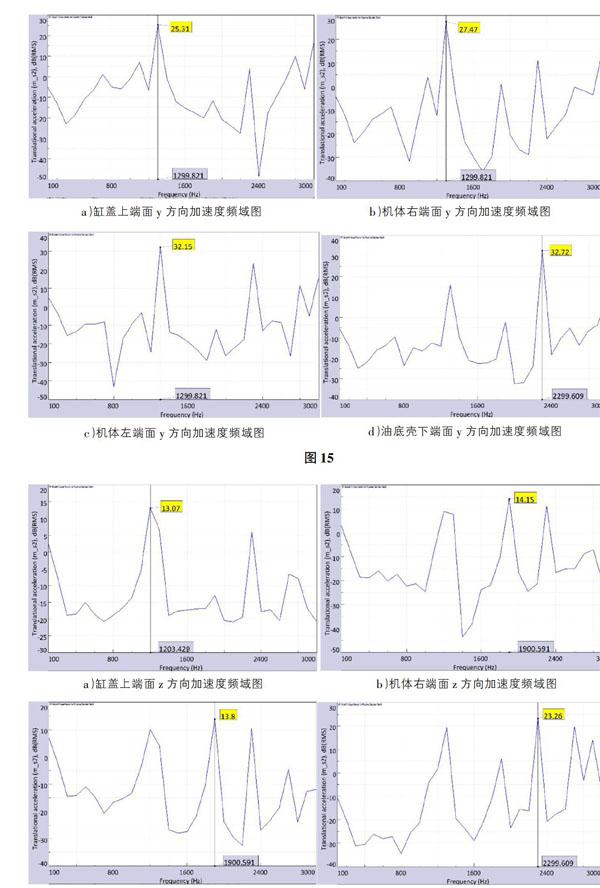

從四個節點加速度隨頻率變化曲線可以看出,缸蓋上端面、機體左端面及油底殼下端面x方向振動最大頻率在1900Hz附近,而機體右端面x方向振動最大頻率發生在1300Hz。在發動機額定轉速下,機體表面各部位振動相差不大,數值在10m/s2左右。從四個節點加速度擬合頻域圖可以看出,在100Hz到3000Hz范圍內,機體結構在x方向上振動較大主要發生在1300Hz、1900Hz、2300Hz及2700Hz,其中主要集中在1300Hz、1900Hz及2300Hz。(圖15)

從四個節點加速度隨頻率變化的曲線可以看出,在y方向上,缸蓋上端面、機體左右端面在1300Hz附近振動最大,而油底殼下端面在2300Hz附件振動最大。從四個節點加速度擬合頻域曲線得到,在y方向上,振動最大在1300Hz、2300Hz附近。(圖16)

從四個節點加速度隨頻率變化的曲線可以看出,在z方向上,缸蓋上端面振動最大發生在1200Hz附近、機體左右端面在1900Hz附近振動最大,而油底殼下端面在2300Hz附件振動最大。從四個節點加速度擬合頻域曲線得到,在z方向上,振動最大在1200Hz、2300Hz附近。

4 總結

①在建立曲柄連桿機構三維模型的基礎上,采用多體動力學方法對其進行動力學分析研究,得到曲軸主軸承在一個工作周期內受力載荷。

②將動力學分析得到的曲軸主軸承受力載荷作為激勵源,對發動機整機進行結構表面振動分析,得到結構表面振動分布情況,結構表面振動主要集中在發動機機體以及油底殼上。在100Hz到3000Hz的響應頻率范圍內,當響應頻率為2000Hz左右時,振動加速度最大值為32.6m/s2,發生在油底殼下端面。機體蓋振動響應主要發生在低于1000Hz頻率范圍內,最大值1.5m/s2,小于機體和油底殼振動響應。

參考文獻:

[1]馬星國,尤小梅,聞邦椿.基于虛擬樣機技術的曲軸多體動力學仿真[J].振動與沖擊,2008,27(9):155-157.

[2]樊小歡,宋希庚,殷玉龍.基于多體動力學和有限元法的柴油機曲軸強度分析[J].農業裝備與車輛工程,2016,54(7):30-33.

[3]何柏巖,陳寺專,裴毅強.基于多體動力學的479Q發動機連桿載荷與強度分析[J].內燃機工程,2011,32(4):39-45.

[4]吳楠,廖日東,張保成.柴油機曲柄連桿機構多體動力學仿真分析[J].內燃機工程,2005,26(5):69-73.