一種高能抗爆阻尼電感器

鄧永峰,印長豹,劉凱

(合肥博雷電氣有限公司,安徽合肥,230088)

抗爆阻尼電感器是脈沖功率的關鍵器件,在連續脈沖放電過程中,巨大能量和脈沖電流帶來的溫度分布和熱應力的加到脈沖電感上時,極大地影響脈沖電感的效率與機械結構。本文的目的是解決溫度分布與熱應力對脈沖電感器的性能影響。首先通過采用有限元方法,理論計算溫度分布;其次,實驗研究了脈沖電感的溫度分布和受力發生位移。根據上述結果,給出了熱應力的理論計算,本研究將有助于改進機械結構設計和脈沖電感性能。

1 基本原理分析

電感器是能夠把電能轉化為磁能而儲存起來的元件;具有一定的電感,它只能阻礙電流的變化。對于常規電感器,一般由骨架、磁芯或鐵芯、導體線圈等構成,只要求達到其標稱電感量,且要求在滿足使用條件下盡量減小其直流內阻,降低電感器的損耗,提高其效率。

近年來,隨著科研領域的拓展,特別是針對脈沖電容器組式放電裝置、激光設備及電磁炮的不斷更新及新技術的不斷應用,迫切需要大功率抗爆電感器。本抗爆電感器,指標要求:電感量:18μH,電阻值:50mΩ,工作脈寬:500μs;正常情況下工作電流:25kA,故障情況下電流:150kA;電感器在故障情況不允許出現爆裂。在大電流、高能量的情況下,電感器不僅要承受大電流的振動沖擊力,而且還要承受高能量情況下的熱膨脹,這兩種惡劣條件,都會使電感損壞,甚至受沖擊而爆炸。因此電感器的在結構設計上,采取空心電感器的結構方式,以適應其大電流的工作范圍,解決了普通的亞鐵磁性材料電感器的飽和問題;在選用導體材料上,采用定制的銅鎳合金材料,用于保證所需電感量的同時,滿足電感器的直流電阻值要求。

為了減少強電磁對電感線圈和匝間絕緣的損壞,采用了玻璃纖維絲帶和環氧樹脂混合裹包方式真空脫泡處理方式。在脈沖放電過程中,大電流流過線圈,會轉換成熱能,導致導體的溫度迅速升高,而低導熱率的環氧樹脂阻礙了線圈的散熱,急劇的熱膨脹,這就可能會使線圈在脈沖放電下溫升過高導致絕緣的熱疲勞。所以電感的溫升和熱應力是主要影響電感器性能的關鍵因素。

2 電感器的設計仿真

2.1 電感計算

線圈采用圓形螺旋式、單層空心電感結構方式,導體選用截面Sm約為160mm2的,線圈的平均直徑D為Φ130mm,共21T,線圈排繞寬度為355mm,匝間間距為:2mm。根據空心電感的計算公式可得出電感量為:

電感器外形尺寸為:Φ210×400,外形圖如圖1所示。

圖1 電感器外形圖

2.2 電感熱計算

導體重量約為:10.7kg,比熱容

在故障情況下的溫升:

2.3 仿真結果

導體受力的計算是通過Waxwell軟件仿真,因為可以忽略集膚效應的影響,所以采用了穩態磁場解算解算器,其結果與實際情況的差別不大。

在正常工作和故障工作兩種運行模式下磁場位形是相同的,只是磁感應強度不同。通過仿真得出結果如下:

正常運行時:電感最高磁感應強度約1.4×104高斯;電感半圓徑向合力:5000kg;

故障情況下:最高磁感應強度約9×104高斯;電感半圓徑向合力:134噸;

在線性系統中力與電流的平方成正比;磁場強度與電流一次方成正比。

強度分析:理論上,通流導體受到洛倫茲力F=J×B,螺旋管磁體磁場的軸向分量產生徑向力;徑向分量產生軸向力,不論電流方向如何徑向力總是向外膨脹的;軸向力總是向中間壓縮的,就整個磁體而言合力為零。對于瘦長螺旋管磁體磁場徑向分量很小,所以軸向力可以忽略。

磁體半圓上徑向合力:F=134×103kg

磁體斷面面積:76×21=36.96cm2

似乎斷面上的拉應力沒有超過材料的屈服應力,磁體是安全的。

下面給出分析結果,并對結果進行簡單說明:通過仿真分析得出磁體受力后徑向向外膨脹,

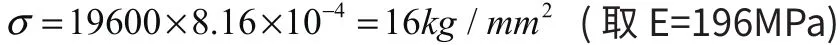

經公式推算最大應力:

通過彈性形變計算出來的最大應力與仿真結果直接給出的最大應力基本上是一致的。不銹鋼的屈服應力為200MPa ,即20kg/mm2,這樣看來磁體強度處在臨界狀態。

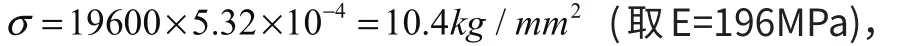

由公式推算最大應力:

這樣,加強后磁體導體的最大應力小于材料的屈服應力,安全余量為20÷13.2=1.5倍。

3 試驗驗證

把待測電感連接至如圖2所示的回路中。

圖2 阻尼電感放電測試原理圖

將待測電感放入防爆工裝,連入回路中。高壓充電機通過油變和T型保護回路給儲能電容充電,到額定電壓之后,通過空氣開關將能量加在待測電感上,羅氏線圈采集放電電流波形。

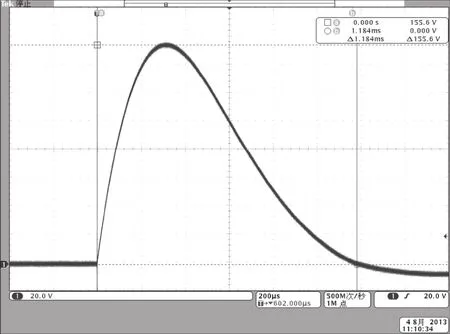

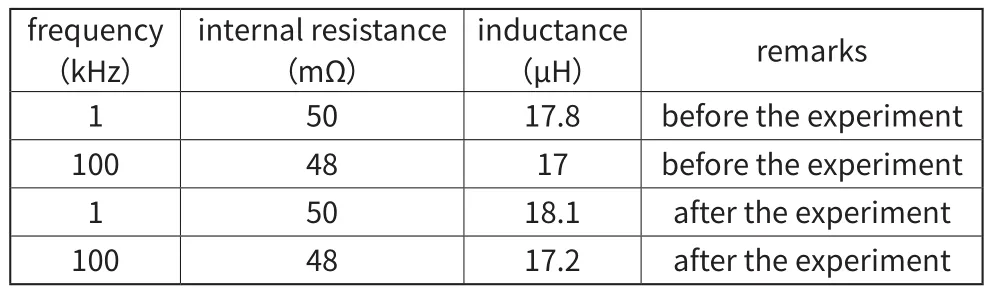

回路C1~C10的電容器參數為DC25kV300μF,L1~L10為18μH電感,待測電感為故障情況下的電感,當電容器電壓充到24kV時,進行觸發放電,波形如圖3所示。由圖可見阻尼電感可承受155kA電流,試驗前后電感參數如表1所示。

圖3 阻尼電感充24kV放電波形

表1 試驗前后電感參數

由表1可見,電感器試驗前后參數基本無變化,外觀無損傷。

4 結論

高能抗爆阻尼電感器采用特制合金

材料及玻璃纖維帶涂膠裹包,再真空灌注,通過合理的設計、結構布局和工藝保障,實現了最終技術指標要求,并通過試驗平臺進行真實的驗證,電感器未發生爆炸、損壞。借助于此成熟的技術和工藝,在后續工作中將優化產品結構,力爭產品的小型化和高功率密度,以適應不同場合下需求下的應用。