基于PLC在配料生產(chǎn)線上的設(shè)計

劉振男 吉林農(nóng)業(yè)科技學(xué)院

配料工序在工業(yè)生產(chǎn)當(dāng)中起著非常重要的作用,它的每一環(huán)節(jié)都是經(jīng)過嚴(yán)格的檢查才能投入使用,其配料精度直接決定了產(chǎn)品的質(zhì)量是否能夠達(dá)到標(biāo)準(zhǔn)。目前國內(nèi)大多數(shù)的工廠前期投入使用的都是微機配料系統(tǒng),由國外引進而來。然而伴隨著我國電腦工業(yè)的高速發(fā)展,現(xiàn)如今已經(jīng)可以自主研發(fā)微機系統(tǒng)并量產(chǎn)使用。但由于技術(shù)仍處于正在成長的階段,還不夠完全成熟,所以還存在著大量的問題有待解決,例如配料精度低,機電控制的可靠性差,對數(shù)據(jù)庫管理生產(chǎn)方面的欠缺以及實時動態(tài)的監(jiān)測范圍小等。

1 總體設(shè)計

本設(shè)計系統(tǒng)由PLC、傳送帶、變頻器、電機幾個重要部分組成。每一個部分又可以獨立成為一個單獨工作的系統(tǒng)。其中PLC的功能是作為中控,程序布滿整個操作系統(tǒng)。傳送帶則為運輸機構(gòu),實施對物料的配送及分揀。變頻器的作用是變頻調(diào)速,對傳輸速度進行合理的設(shè)計。電機最主要的功能就是使傳送的皮帶運作起來,起一個動力輸出的作用。本次設(shè)計利用可編程控制器與傳送帶的相互協(xié)作,組成一個配送系統(tǒng),以PLC作為監(jiān)控,傳送帶作為執(zhí)行,通過編程控制達(dá)到自動配料的過程。

設(shè)計時,可從文獻資料或者網(wǎng)上查閱PLC的工作原理以及工作性質(zhì)并對其進行分析,深入理解,通過實驗比對,哪些功能特性被著重應(yīng)用,然后有針對性的進行梯形圖編程。

傳送帶采用四節(jié)傳送帶,用四臺電機分別控制,經(jīng)外部按鈕啟停,形成一個獨立的運輸系統(tǒng)。

變頻器無所謂選型,對于其要求并不嚴(yán)格,只要符合系統(tǒng)設(shè)計需求,能起到變頻調(diào)速,實現(xiàn)勻速傳送即可。

2 控制設(shè)計

在啟用系統(tǒng)之前,檢測設(shè)備間是否連接正常,接線是否存在安全隱患,以及編程所繪制的梯形圖有無需要更改,在確保所有的一切都正常之后,方可啟動系統(tǒng)。由于本設(shè)計是基于PLC基礎(chǔ)上設(shè)計的,所以要明確設(shè)計方向,先設(shè)置給定,在輸入給PLC,然后由PLC控制傳送帶,最后由傳送帶輸送物料傳遞到小車上面。具體的設(shè)計框圖如下圖2-1所示。

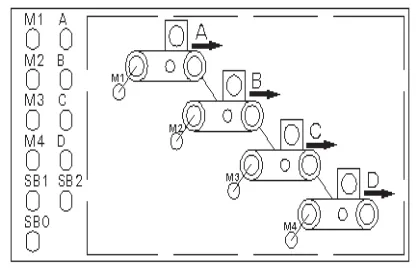

系統(tǒng)啟動后,配料裝置會根據(jù)小車的位置情況進行自動配料,配貨完畢后,配料裝置隨之而停止。本文設(shè)計了手動控制和自動控制,更有硬件故障自我檢測設(shè)計。手動啟用運行時,可隨時觀測各個功能部分發(fā)生的狀況。首先按下啟動按鈕SB1時,四節(jié)傳送帶的最底端的一條傳送帶最先工作,經(jīng)幾秒鐘的延遲后,接下來在依次啟動其他環(huán)節(jié)的傳送帶。按下啟動按鈕SB2時,位于四節(jié)傳送帶頂端的傳送帶最先停止工作,當(dāng)所有物料傳送完畢,在依次停止其他階層的傳送帶。按鈕SB3為緊急急停按鈕,當(dāng)按下按鈕SB3時,整個自動配料系統(tǒng)將立即停止。在工作時,如果哪一環(huán)節(jié)出現(xiàn)故障,此時正處于故障中的皮帶機和位于故障部分上幾個環(huán)節(jié)的皮帶機立即停止,而故障部分環(huán)節(jié)以下則直至運送完該傳送帶上的所有物料后才進行停止。自動運行的原理同手動時一樣,根據(jù)相同的分析模式做故障處理。傳送帶工作模式如下圖2-2所示。

圖2-2 四節(jié)傳送帶實物模型

本次設(shè)計的核心是四節(jié)傳送帶,PLC的編程也是圍繞傳送帶的運行功能所展開進行的,然后為停在傳送帶旁邊由小車進行自動配料,發(fā)生故障時則系統(tǒng)會依據(jù)當(dāng)時的故障類型選擇是否自動停機。由于工廠內(nèi)部粉塵較大,經(jīng)常會出現(xiàn)傳送帶運行不流暢,此時就需要對傳送帶做出一些調(diào)整,例如精度和速度,傳送帶表面要時刻保持清潔。電機在工作時會有許多因素造成電機的運轉(zhuǎn)不暢,導(dǎo)致傳送帶不能按照勻速進行,此時就需要變頻器來調(diào)節(jié),變頻調(diào)速使傳送帶勻速運行,這樣不會造成物料堆積,產(chǎn)生不必要的損失。

3 硬件的介紹

可編程控制器又名為PLC,它可以更方便快捷的操作控制系統(tǒng),有效的執(zhí)行邏輯判斷。通過梯形圖編程語言進行程序上的設(shè)計,使輸出指令完好的實施。利用PLC的穩(wěn)定性和可靠性以及它的通俗易懂,能夠使絕大多數(shù)人群進行操作,為不了解計算機技術(shù)的人提供了方便。PLC采用順序掃描,不斷循環(huán)的工作模式,它的CPU會對PLC運行時不斷地進行重復(fù)掃描。它由CPU,電源和輸入/輸出接口等組成。根據(jù)設(shè)計要求,按照設(shè)計流程圖進行各端口的接線及外部設(shè)備間的連接。由于本設(shè)計不涉及對PLC選型的要求,所以任何型號的PLC都可應(yīng)用于本設(shè)計。

變頻器是本文輔助性的儀器,協(xié)助傳送帶更高效、更準(zhǔn)確地把物料送到裝配小車上。變頻器可以把工頻電源轉(zhuǎn)換成其他頻率的交流電,通過改變電源頻率改變電機轉(zhuǎn)速,實現(xiàn)對傳送帶勻速行駛的調(diào)控。注意在改變頻率時,電壓也要相應(yīng)的做出改變,不然會引起鐵心線圈過熱,造成不必要的損失。在使用變頻器之前,要明確使用變頻器的目的,要實現(xiàn)什么功能,隨后確定所要使用變頻器的負(fù)載類型匹配負(fù)載。變頻器的操作面板上有相應(yīng)的控制按鈕,可對應(yīng)進行起停控制和轉(zhuǎn)向控制等,而在它的顯示屏上也可以看到當(dāng)時電機正在運行時的頻率,從而判斷四節(jié)傳送帶是否以相同速度在運轉(zhuǎn)。

四節(jié)傳送帶是用四條皮帶構(gòu)成的一個傳輸系統(tǒng)。四節(jié)傳送帶自動配料系統(tǒng)設(shè)計起來非常復(fù)雜,在系統(tǒng)、結(jié)構(gòu)、編程和裝配調(diào)試階段都要嚴(yán)格操守。由于傳送帶可以縮短生產(chǎn)周期,并減少人工操作,提高生產(chǎn)質(zhì)量,所以在工廠中被普遍應(yīng)用,深受廣大用戶的喜愛。傳送帶最早起源于美國,用于架空索道傳散狀物料,隨后發(fā)展成運送傳輸機。未來傳送帶的發(fā)展將會更加多元化,擴大適用范圍,面向城市間的物料傳輸,實現(xiàn)自動分揀及自動裝配都將不再是夢。

4 結(jié)論

本設(shè)計在step7,simaticmanager環(huán)境下運行,通過PLC的編程對四節(jié)傳送帶進行操控設(shè)置,實現(xiàn)傳送帶在配料生產(chǎn)線上自動配料的過程。利用變頻器的調(diào)速功能達(dá)到每一條傳送帶都能夠保持相同的速度運轉(zhuǎn),使配料過程更方便快捷,生產(chǎn)效率更高。