醇酮裝置運行故障分析及進料罐結(jié)構(gòu)改造

,

(遼陽石化分公司 a.研究院; b.煉油廠,遼寧 遼陽 111003)

環(huán)己醇和環(huán)己酮[1]的混合物簡稱醇酮。某廠以環(huán)己烷為原料生產(chǎn)醇酮,工藝過程分2步進行:①環(huán)己烷的氧化。通過貧氧將環(huán)己烷氧化成環(huán)己基過氧化氫。②環(huán)己基過氧化氫的分解。環(huán)己基過氧化氫在鉻酸叔丁酯催化劑存在條件下,分解成混合物[1]。該醇酮裝置采用的工藝技術(shù)落后,存在環(huán)己烷循環(huán)量高、環(huán)己醇和環(huán)己酮[2-6]轉(zhuǎn)化率低的問題,其能源和物料的消耗均高于目前國內(nèi)同類裝置相關(guān)指標(biāo),已不能滿足低碳、環(huán)保的時代新要求,迫切需要采取措施節(jié)能降耗[7]。

1 醇酮裝置設(shè)計和生產(chǎn)概況

1.1 設(shè)計參數(shù)

(新)醇酮裝置(U283)是2003年某廠14萬t精己二酸[8]技改工程的主體生產(chǎn)裝置,是在老醇酮裝置工藝的基礎(chǔ)上,結(jié)合多年來生產(chǎn)實踐,并加以改進,采用自己獨立的工藝包,由天辰設(shè)計院進行工程設(shè)計的,設(shè)計年產(chǎn)量為52 500 t,環(huán)己烷單耗1 055 kg/t,每噸能耗560 kg標(biāo)油。環(huán)己烷在沒有催化劑存在的情況下,用貧氧空氣氧化得到環(huán)己基過氧化氫。環(huán)己基過氧化氫在鉻酸叔丁酯催化劑的作用下,分解成環(huán)己醇和環(huán)己酮,然后經(jīng)精餾除去輕、重組分而最終得到醇酮產(chǎn)品。裝置總共有5個工段,分別為氧化工段、脫過氧化工段、精餾工段、尾氣處理工段和公用工程工段。醇酮作為原料指供給己二酸裝置。

1.2 運行情況

(新)醇酮裝置運行周期短,一季度進行一次停車堿洗[9],停車檢修、堿洗是造成當(dāng)月環(huán)己烷單耗、能耗居高不下的主要原因。停車期間沒有醇酮產(chǎn)品產(chǎn)出,但環(huán)己烷原料,電、蒸汽等能源一直在消耗,這些損失全部計算到當(dāng)月的環(huán)己烷單耗、能耗指標(biāo)。停車期間由于環(huán)己烷退料不徹底、因堿洗需要異常排放等原因,造成大量環(huán)己烷損失,因此增加了每噸醇酮產(chǎn)品環(huán)己烷的耗量。

停車期間,壓縮機、部分機泵因工藝需要而不間斷運轉(zhuǎn),耗電量時3 400 kW·h。因尾氣處理工段一直在使用蒸汽、堿洗需要蒸汽加熱等原因,蒸汽耗量約為10 t/h。以上能耗也要計算到當(dāng)月的醇酮產(chǎn)品的能耗中,因此停車次數(shù)越多,停車時間越長,當(dāng)月能耗越大。

在實際生產(chǎn)過程中,氧化反應(yīng)效率持續(xù)走低,從正常運行狀況下的5%降至3%;反應(yīng)溫度過低,由正常的184℃降至162 ℃;醇酮的產(chǎn)量低,在100%負荷下由166 t/d降至132 t/d。

2 醇酮裝置運行故障分析

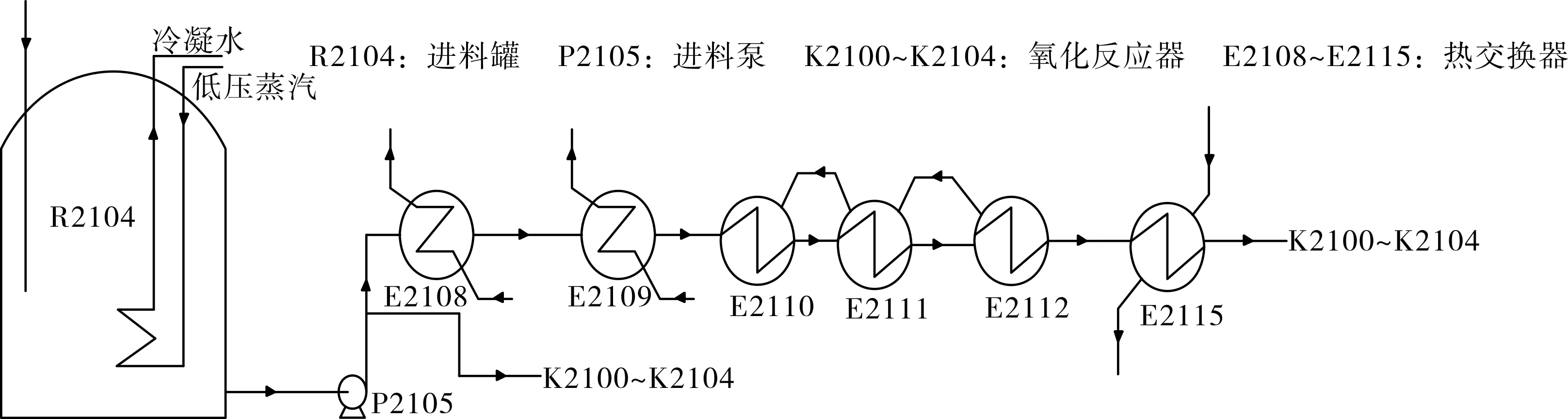

醇酮裝置原則工藝流程見圖1。圖1的工藝流程中,進料罐(R2104)內(nèi)介質(zhì)主要是環(huán)己烷和酸水。環(huán)己烷自R2104由進料泵(P2105)送往氧化反應(yīng)器(K2100~K2104)。環(huán)己烷進料中少部分約60 ℃的冷環(huán)己烷送往氧化反應(yīng)器(K2100~K2104),調(diào)節(jié)氧化反應(yīng)溫度,其余大部分經(jīng)氧化反應(yīng)器尾氣中回收的環(huán)己烷液、蒸汽冷凝液、氧化反應(yīng)器頂部排出的氣體和中壓蒸汽的一組熱交換器(E2108~E2115)進行預(yù)熱,升溫到184 ℃,然后進入第一臺氧化反應(yīng)器(K2100)。

進料時,進料罐(R2104)中的環(huán)己烷從罐底出,經(jīng)進料泵(P2105)進入熱交換器。若環(huán)己烷夾帶過量酸水,因環(huán)己烷和酸水比熱[10]差別很大,會嚴重影響熱交換器的換熱效果,進而影響反應(yīng)器的反應(yīng),甚至造成嚴重的生產(chǎn)事故。

圖1 醇酮裝置原則工藝流程示圖

對醇酮裝置運行的工藝條件和設(shè)備數(shù)據(jù)進行排查,發(fā)現(xiàn)裝置工藝操作未見異常,熱交換器工作狀態(tài)正常,但熱交換器換熱效果不理想,達不到184 ℃的設(shè)計換熱溫度。而熱交換器的監(jiān)測數(shù)據(jù)穩(wěn)定,表明熱交換器本身未出問題,由此推測換熱介質(zhì)環(huán)己烷夾帶過量酸水,導(dǎo)致熱交換器的換熱效率降低,影響生產(chǎn)效率。

3 環(huán)己烷進料罐結(jié)構(gòu)優(yōu)化改進

3.1 改造前進料罐結(jié)構(gòu)

改造前的環(huán)己烷進料罐[11]整體外形見圖1中的R2104。進料罐是立式容器,內(nèi)徑為4 500 mm,厚度為5 mm,罐體高度為9 740 mm,出料口距離該罐底的高度約300 mm。罐底內(nèi)部有一個簡單的換熱結(jié)構(gòu),用于給物料加熱。

此原料罐內(nèi)部結(jié)構(gòu)簡單,對環(huán)己烷和酸水的分離作用有限,分離后的環(huán)己烷含水量依然超出熱交換器進口的要求,直接影響熱交換器的換熱效果,并造成反應(yīng)溫度低、脫過氧化反應(yīng)轉(zhuǎn)化率下降及裝置產(chǎn)量下降等問題。

工藝專業(yè)和設(shè)備專業(yè)討論后認為,重新設(shè)計制造1臺進料罐不僅需要的周期長、費用高,還會影響裝置的長周期正常生產(chǎn),優(yōu)選在現(xiàn)有設(shè)備基礎(chǔ)上進行結(jié)構(gòu)改進。

3.2 改造后進料罐結(jié)構(gòu)

3.2.1整體結(jié)構(gòu)

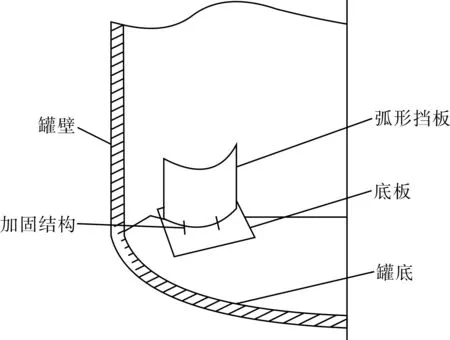

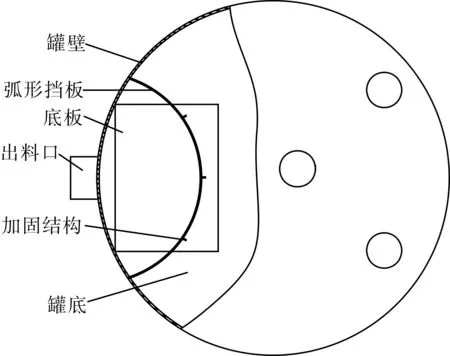

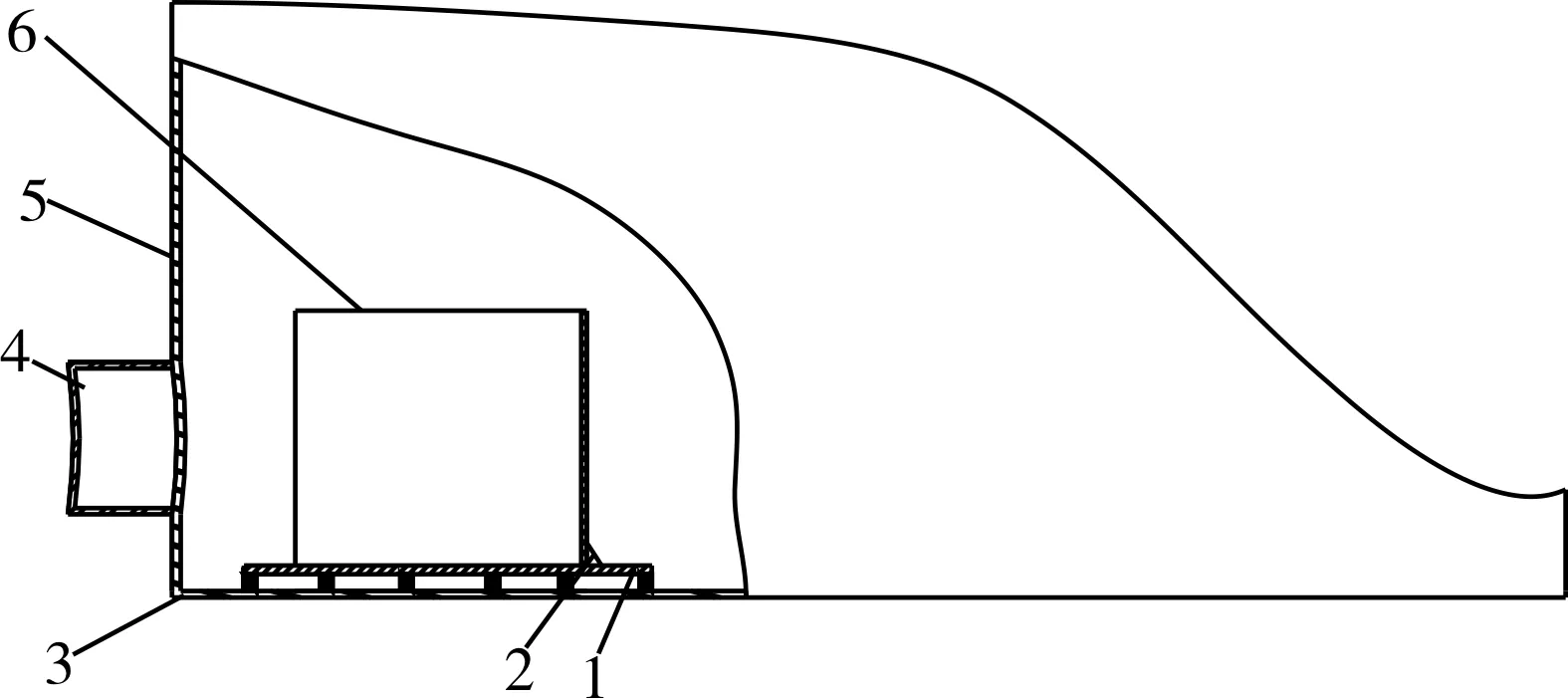

在環(huán)己烷進料罐內(nèi)靠近出料口區(qū)域增加出口分離結(jié)構(gòu)。出口分離結(jié)構(gòu)由1塊弧形擋板、1塊矩形底板和3塊角鋼構(gòu)成。改造后環(huán)己烷進料罐的立體結(jié)構(gòu)、俯視結(jié)構(gòu)、剖面結(jié)構(gòu)示圖分別見圖2、圖3和圖4。

圖2 改造后環(huán)己烷進料罐立體結(jié)構(gòu)示圖

圖3 改造后環(huán)己烷進料罐俯視示圖

1.底板 2.加固結(jié)構(gòu) 3.罐底 4.出料口 5.罐壁 6.弧形擋板圖4 改造后環(huán)己烷進料罐剖面示圖

3.2.2矩形底板

底板材質(zhì)為不銹鋼,尺寸(長度×寬度×厚度)為600 mm×400 mm×4 mm。矩形底板以出料口為水平中心懸空點焊在罐底上方,其矩形長邊的2個角也同樣焊接固定在該罐壁上,以使該底板與罐體的結(jié)合更加穩(wěn)固,出料口下方距離罐底100 mm高度位置。底板與罐底之間的距離相比罐內(nèi)液位(液位高度約400 mm)很小,其對液位的影響可以忽略不計。

3.2.3弧形擋板

弧形擋板材質(zhì)為不銹鋼,弧度為2π/3~5π/6(絕對長度為800~1 000 mm),高度為350~500 mm,厚度為4 mm。弧形擋板垂直焊接在底板板面上。擋板的圓弧開口方向與出料口的出水方向一致,擋板的圓心為出料口在罐底的投影中心,弧形擋板的同一平面截面各點與出料口同距。

3.2.4加固元件

底板與弧形擋板的連接處用角鋼進行了加固處理。角鋼的數(shù)量不少于3個,每個角鋼有2個直角邊,長直角邊長度不小于60 mm,短直角邊長度不小于40 mm。角鋼比其他結(jié)構(gòu)穩(wěn)定性更好,其支撐作用可以使底板與弧形擋板的垂直連接關(guān)系更加牢固可靠[12-13]。

4 結(jié)語

大檢修期間對醇酮裝置進料罐進行了改造,增加了出口分離結(jié)構(gòu)。改造后的環(huán)己烷進料罐有如下特點:①出料時,可對環(huán)己烷與酸水在出口的流動形成緩沖,延長了二者的分離時間,加強了二者的出口靜止效果。②保證液體流動的平穩(wěn)性,減少了出料口環(huán)己烷的帶水量,因而使得環(huán)己烷能夠達到較好的換熱效果。③能夠輸入含水量較少的環(huán)己烷,因而能夠解決進料罐內(nèi)環(huán)己烷輸出時帶酸水過量影響換熱引起的生產(chǎn)波動問題,穩(wěn)定了后續(xù)的化學(xué)反應(yīng),提高了反應(yīng)效率,優(yōu)化了生產(chǎn),避免了非計劃停車,達到了節(jié)能降耗的目的[14-15]。