軟弱圍巖地層隧道大斷面機(jī)械化施工工法應(yīng)用

田 佳, 李金鵬

(1. 中鐵一局集團(tuán)第五工程有限公司, 陜西 寶雞 721006; 2. 石家莊鐵道大學(xué), 河北 石家莊 050043)

0 引言

國(guó)外隧道的修建技術(shù)以歐洲為代表,在19世紀(jì)90年代就已全面步入隧道全工序機(jī)械化施工,在新奧法理論的基礎(chǔ)上,形成了新意法和挪威法等新的隧道理論,使隧道機(jī)械化配套施工技術(shù)得到了巨大的發(fā)展和應(yīng)用。國(guó)內(nèi)鐵路隧道施工機(jī)械化配套技術(shù)的應(yīng)用和研究始于20世紀(jì)80年代,在衡廣復(fù)線大瑤山隧道施工中,首次從國(guó)外引入了液壓鑿巖臺(tái)車(chē)、混凝土噴射機(jī)等大型隧道施工機(jī)械設(shè)備,后來(lái)在大秦、侯月和京九等鐵路隧道中得到了推廣和應(yīng)用,但受工程造價(jià)、經(jīng)濟(jì)發(fā)展水平以及投資管理體制等因素的影響,后續(xù)發(fā)展應(yīng)用緩慢。

近年來(lái)我國(guó)在部分長(zhǎng)大隧道開(kāi)挖、襯砌工序施工中引入了機(jī)械化配套施工技術(shù),經(jīng)過(guò)現(xiàn)場(chǎng)實(shí)踐和探索,取得了一定的成果。文獻(xiàn)[1-3]主要研究和總結(jié)了隧道機(jī)械化配套設(shè)備的選型和配置;中國(guó)鐵路總公司于2015年5月發(fā)布了《鐵路隧道工程施工機(jī)械配置技術(shù)規(guī)程》[4],為隧道施工機(jī)械配置規(guī)范化提供了技術(shù)支撐;文獻(xiàn)[5-6]分析研究了長(zhǎng)大隧道機(jī)械化施工配套技術(shù)的組織模式和工效;文獻(xiàn)[7]研究了鑿巖臺(tái)車(chē)開(kāi)挖鉆眼爆破技術(shù);文獻(xiàn)[8]研究了隧道機(jī)械化施工配套技術(shù)的經(jīng)濟(jì)性。這些研究主要側(cè)重于設(shè)備配套、組織管理及施工經(jīng)濟(jì)性等方面的內(nèi)容,對(duì)隧道軟弱圍巖地段采用大斷面機(jī)械化施工工法的研究相對(duì)較少。在國(guó)內(nèi),受隧道設(shè)計(jì)理論和機(jī)械裝備發(fā)展水平的制約,軟弱圍巖隧道段普遍以臺(tái)階法、CRD法、雙側(cè)壁導(dǎo)坑法等小斷面多分步開(kāi)挖工藝為主,其作業(yè)空間小,存在大量的臨時(shí)支護(hù),需反復(fù)安裝、拆除,降低了施工進(jìn)度,不利于機(jī)械化設(shè)備的連續(xù)作業(yè),且受隧道圍巖段落分布不均勻的影響,隧道機(jī)械化施工配套設(shè)備不能形成連續(xù)作業(yè),降低了機(jī)械設(shè)備的工效。

本文在原有隧道機(jī)械化施工技術(shù)研究成果的基礎(chǔ)上,進(jìn)一步優(yōu)化了機(jī)械設(shè)備配置,從隧道掌子面到水電槽,配備了一系列的大功率機(jī)械設(shè)備,創(chuàng)新研究和實(shí)踐了Ⅳ、Ⅴ級(jí)軟弱圍巖大斷面機(jī)械化施工工法,以機(jī)械化設(shè)備配套、超前地質(zhì)預(yù)報(bào)、掌子面圍巖穩(wěn)定性判識(shí)、超前預(yù)加固、監(jiān)控量測(cè)等關(guān)鍵技術(shù)措施為基礎(chǔ),建立了以全電腦三臂鑿巖臺(tái)車(chē)、拱架安裝機(jī)為主的隧道開(kāi)挖、支護(hù)、襯砌、水電纜槽施工作業(yè)線,實(shí)現(xiàn)了隧道大斷面機(jī)械化施工連續(xù)作業(yè),為提升我國(guó)山嶺隧道機(jī)械化配套施工技術(shù)水平提供依據(jù)。

1 工程概況

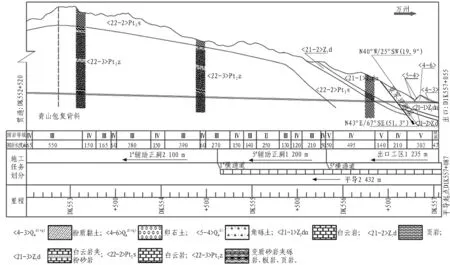

新華隧道地處湖北省神農(nóng)架林區(qū)東南部,屬構(gòu)造溶蝕、侵蝕中山地貌區(qū),主體山勢(shì)呈北東—南西向,總體傾向西側(cè)的龍口河與南側(cè)的竹園河谷地,連綿起伏。該隧道為鄭萬(wàn)線湖北段最長(zhǎng)的隧道,全長(zhǎng)18.77 km,設(shè)計(jì)為單洞雙線,施工里程為DK538+389~DK557+055,共設(shè)計(jì)3個(gè)橫洞、1個(gè)斜井及1個(gè)出口5個(gè)工區(qū),其中,新華隧道出口為大型機(jī)械化配套工區(qū),其縱斷面示意圖如圖1所示。

圖1 新華隧道出口段縱斷面示意圖

新華隧道出口工區(qū),共施工平導(dǎo)2 432 m、正洞4 535 m,平導(dǎo)中線距正洞左中線35 m,設(shè)橫洞8處,其中,2處輔助正洞施工。出口作業(yè)面施工1 235 m,2處橫洞作業(yè)面分別施工1 200 m和2 100 m,所有作業(yè)面由大里程向小里程方向掘進(jìn),均為順坡施工。圍巖以白云巖為主,局部夾有頁(yè)巖段,埋深28~750 m,Ⅳ級(jí)圍巖長(zhǎng)1 510 m、Ⅴ級(jí)圍巖長(zhǎng)540 m,共占出口工區(qū)施工總長(zhǎng)度的45%,其余為Ⅱ、Ⅲ級(jí)圍巖,全段局部有巖溶,弱—強(qiáng)發(fā)育,地下水主要為基巖裂隙水、巖溶水。

2 大斷面機(jī)械化施工特點(diǎn)及組織方式

2.1 施工特點(diǎn)

1)隧道配置以機(jī)械化為主的工裝設(shè)備,采用大斷面機(jī)械化施工,工序簡(jiǎn)單,改善了施工環(huán)境,施工組織更高效,爆破擾動(dòng)次數(shù)減少,有利于圍巖穩(wěn)定。

2)采用機(jī)械化施工可減少人工作業(yè),提高了作業(yè)效率和質(zhì)量,且使用機(jī)械化施工可減少人為失誤,降低了施工風(fēng)險(xiǎn)。大斷面施工支護(hù)成環(huán)快、軟巖鋼架一次落地支撐效果好。

3)全電腦三臂鑿巖臺(tái)車(chē)一機(jī)多用,既可施作掘進(jìn)炮孔和超前探孔,也可施作超前管棚和系統(tǒng)錨桿,設(shè)備利用率高。鑿巖臺(tái)車(chē)信息化程度高,可自動(dòng)生成各類(lèi)日志報(bào)表,實(shí)現(xiàn)了鉆爆參數(shù)、監(jiān)控量測(cè)數(shù)據(jù)、超前地質(zhì)鉆孔等信息化管理。

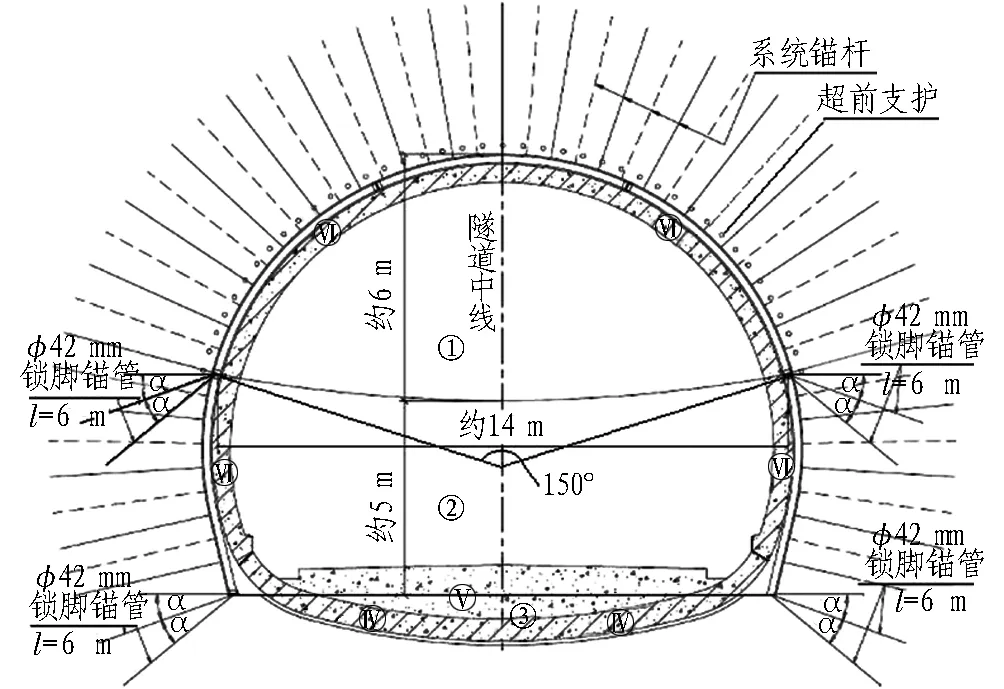

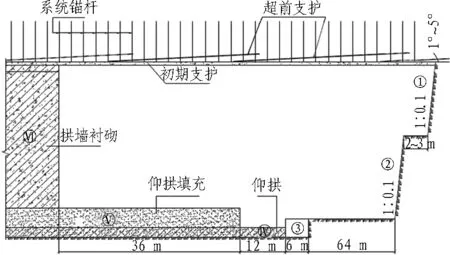

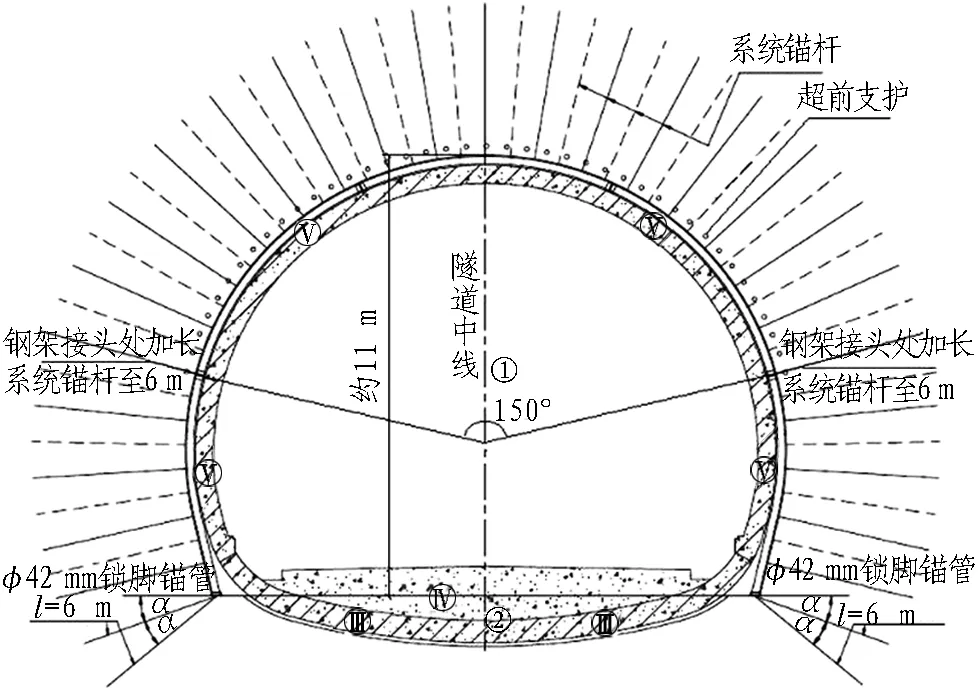

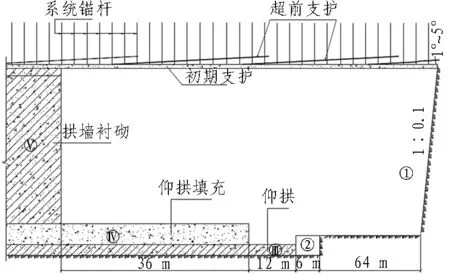

4)大斷面機(jī)械化施工方法主要包括微臺(tái)階Ⅱ法(見(jiàn)圖2)、微臺(tái)階Ⅰ法(見(jiàn)圖3)和全斷面法(見(jiàn)圖4),施工空間大,便于大型設(shè)備作業(yè)。

(a) 橫斷面

(b) 縱斷面

①部為上臺(tái)階開(kāi)挖; ②部為下臺(tái)階開(kāi)挖; ③部為仰拱開(kāi)挖;部為仰拱混凝土;部為仰拱填充;部為拱墻襯砌。施工時(shí),上臺(tái)階高度約6 m,下臺(tái)階高度約5 m,臺(tái)階長(zhǎng)度為2~3 m,仰拱單獨(dú)開(kāi)挖支護(hù)。

圖2微臺(tái)階Ⅱ法施工示意圖

Fig. 2 Sketches of micro-bench Ⅱ method

5)微臺(tái)階Ⅱ法適用于經(jīng)超前預(yù)加固處理的Ⅳ、Ⅴ級(jí)圍巖淺埋段、順層偏壓變形段、巖溶發(fā)育段及Ⅴ級(jí)圍巖構(gòu)造破碎帶;微臺(tái)階Ⅰ法適用于Ⅱ、Ⅲ級(jí)圍巖地段及經(jīng)超前預(yù)加固處理的Ⅳ級(jí)圍巖深埋仰拱不帶拱架支護(hù)的地段;全斷面法適用于經(jīng)超前預(yù)加固處理的Ⅳ、Ⅴ級(jí)圍巖深埋仰拱帶拱架支護(hù)的地段,可實(shí)現(xiàn)及時(shí)封閉成環(huán)。

2.2 組織方式

2.2.1 作業(yè)線布置

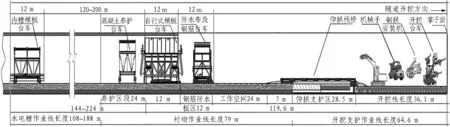

根據(jù)機(jī)械設(shè)備配置及工效,形成以開(kāi)挖、支護(hù)、襯砌、水電槽施工作業(yè)線為主的新型隧道施工組織方式,以信息化管理技術(shù)為支撐,嚴(yán)控工序銜接、質(zhì)量和循環(huán)時(shí)間,形成平行流水作業(yè),使各條作業(yè)線同步推進(jìn)、進(jìn)度指標(biāo)穩(wěn)步提升,具體各作業(yè)線布置示意圖見(jiàn)圖5。

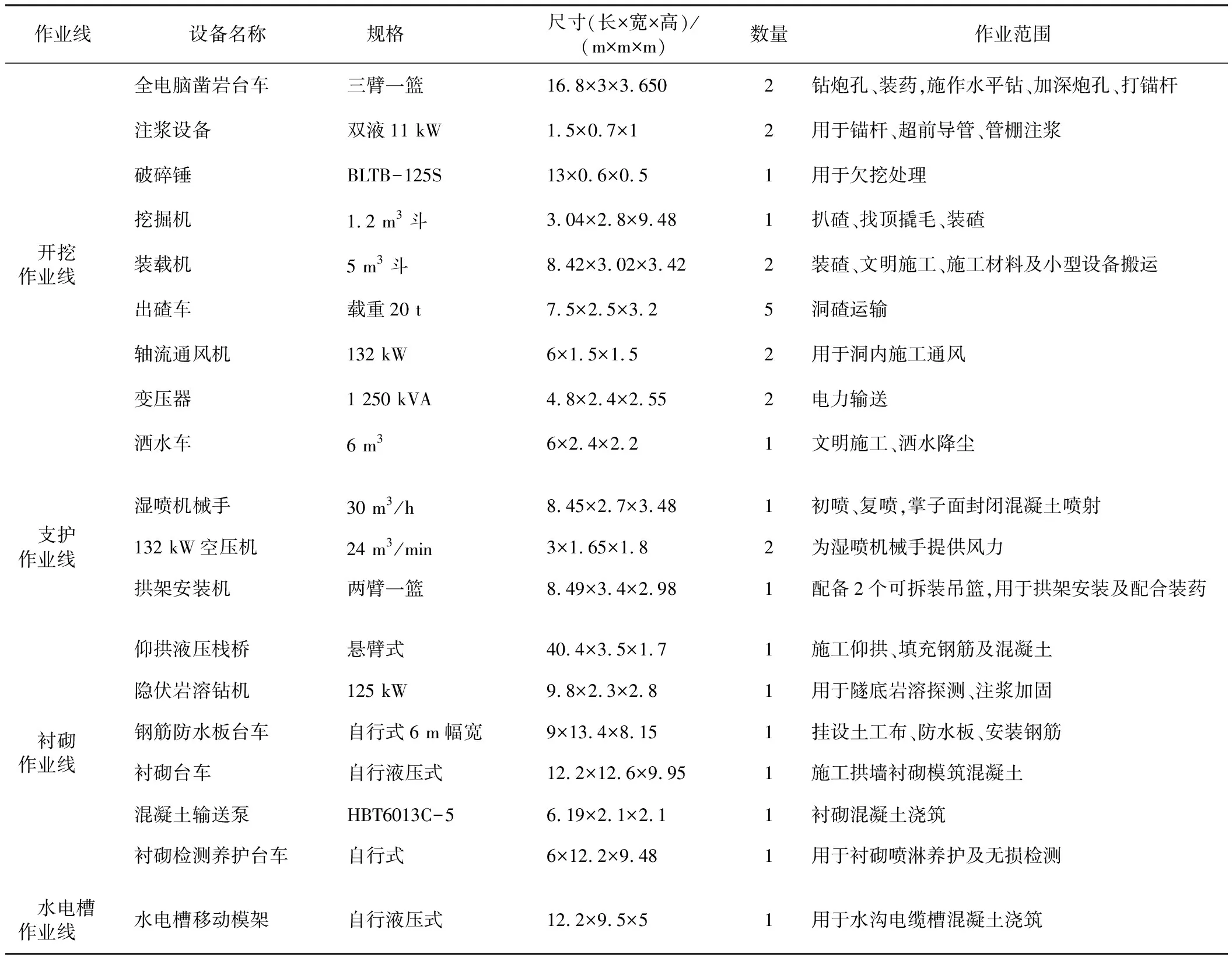

2.2.2 機(jī)械化工裝配置

根據(jù)隧道斷面大小、機(jī)械化配套作業(yè)需求,按照開(kāi)挖、支護(hù)、襯砌及水電槽作業(yè)線分類(lèi)組織、配置設(shè)備。隧道單工作面各作業(yè)線主要機(jī)械設(shè)備配置見(jiàn)表1。

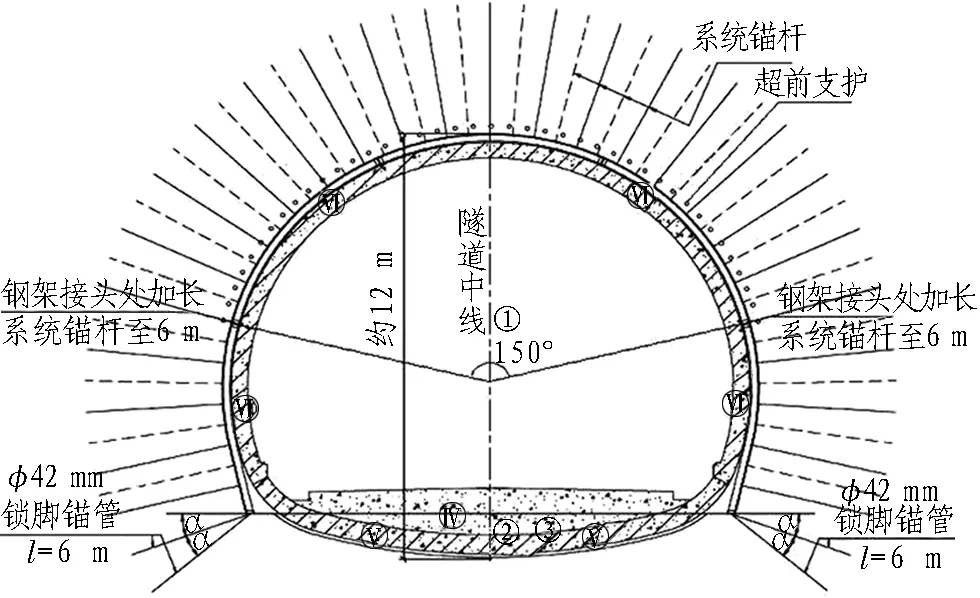

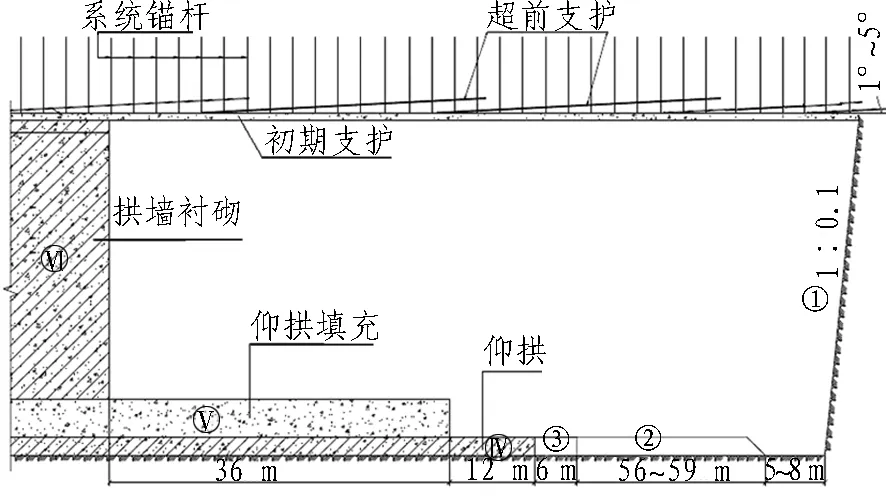

(a) 橫斷面

(b) 縱斷面

①部為全斷面不含仰拱開(kāi)挖; ②部為仰拱開(kāi)挖;部為仰拱混凝土;部為仰拱填充;部為拱墻襯砌。施工時(shí),按照設(shè)計(jì)輪廓,拱墻一次開(kāi)挖支護(hù)成型高度約11 m,仰拱單獨(dú)開(kāi)挖支護(hù)。

圖3微臺(tái)階Ⅰ法施工示意圖

Fig. 3 Sketches of micro-bench Ⅰ method

(a) 橫斷面

(b) 縱斷面

①部為全斷面含仰拱開(kāi)挖; ②部為回填的工作平臺(tái); ③部為仰拱開(kāi)挖;部為仰拱混凝土;部為仰拱填充;部為拱墻襯砌。施工時(shí),按照設(shè)計(jì)輪廓,全部斷面一次開(kāi)挖支護(hù)成型,高度約12 m。

圖4全斷面法施工示意圖

Fig. 4 Sketches of full-section construction method

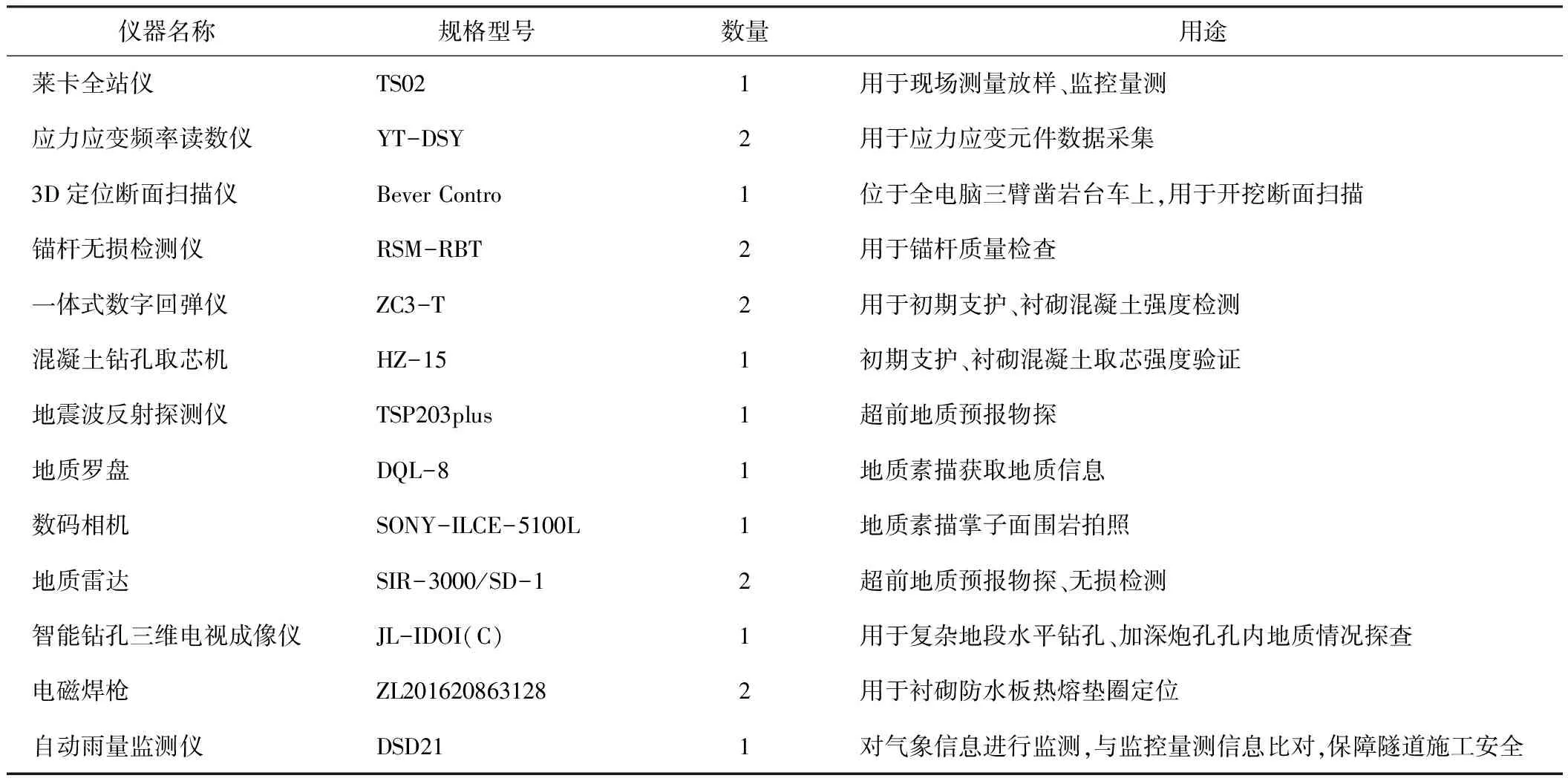

為加強(qiáng)施工期間工序質(zhì)量檢驗(yàn),配置了相應(yīng)的質(zhì)量檢測(cè)儀器和設(shè)備,具體見(jiàn)表2。該隧道為極高風(fēng)險(xiǎn)隧道,超前地質(zhì)預(yù)報(bào)由設(shè)計(jì)單位負(fù)責(zé)分析、判識(shí),物探設(shè)備由設(shè)計(jì)單位提供,鉆探設(shè)備由現(xiàn)場(chǎng)提供。

2.2.3 機(jī)械化人員配置

現(xiàn)場(chǎng)施工正洞單作業(yè)面施工人員配置共計(jì)70人,其中,開(kāi)挖22人(大機(jī)鉆眼3人、裝藥9人、出碴10人),支護(hù)12人(噴射混凝土2人、錨桿4人、拱架及網(wǎng)片6人),仰拱及拱墻襯砌24人(防排水3人、鋼筋預(yù)埋件12人、模板及混凝土9人),水電槽(包括鋼筋預(yù)埋件、模板、混凝土)3人,綜合班(包括電工、風(fēng)水管、文明施工)6人,機(jī)械設(shè)備維修班(包括設(shè)備保養(yǎng)、維修)3人。與傳統(tǒng)人工作業(yè)相比,機(jī)械化鉆爆開(kāi)挖單作業(yè)面減少12~18人。

2.2.4 施工步距確定

根據(jù)施工現(xiàn)場(chǎng)各類(lèi)機(jī)械設(shè)備規(guī)格尺寸、作業(yè)空間,確定滿足現(xiàn)場(chǎng)機(jī)械化配置條件的最小施工步距。1)仰拱施工步距=開(kāi)挖進(jìn)尺2.5 m+全電腦三臂鑿巖臺(tái)車(chē)16.8 m +雙臺(tái)車(chē)錯(cuò)車(chē)空間16.8 m +仰拱棧橋施工長(zhǎng)度28.5 m=64.6 m; 2)襯砌施工步距=仰拱步距64.6 m+仰拱棧橋尾部爬坡道及行走機(jī)構(gòu)7 m+防水板鋼筋臺(tái)車(chē)流水作業(yè)空間36 m+模板臺(tái)車(chē)作業(yè)空間12 m=119.6 m。

圖5 機(jī)械化大斷面隧道作業(yè)線布置示意圖

結(jié)合現(xiàn)場(chǎng)實(shí)際情況,在Ⅳ、Ⅴ級(jí)軟弱圍巖大斷面機(jī)械化作業(yè)地段,仰拱襯砌施工步距取70 m,拱墻襯砌施工步距取120 m,可有效滿足機(jī)械化作業(yè)最小空間要求。同時(shí),根據(jù)現(xiàn)場(chǎng)實(shí)際監(jiān)控量測(cè)數(shù)據(jù)綜合分析可知,該步距條件下隧道變形情況可控,施工安全有保證。

3 大斷面機(jī)械化施工流程及技術(shù)措施

3.1 施工流程

根據(jù)各作業(yè)線機(jī)械設(shè)備配置情況,在大斷面機(jī)械化組織方式條件下各工序施工流程如下。

1)開(kāi)挖、支護(hù)施工流程:超前地質(zhì)預(yù)報(bào)—掌子面及前方圍巖預(yù)加固—鉆眼爆破—通風(fēng)—出碴—初噴—施作錨桿—立拱架、掛網(wǎng)—復(fù)噴—監(jiān)控量測(cè)—下一循環(huán)施工。

2)襯砌、水溝電纜槽施工流程:隧底隱伏巖溶探測(cè)—仰拱施工—隧道初期支護(hù)無(wú)損檢測(cè)—初期支護(hù)缺陷整治—初期支護(hù)面處理—掛設(shè)土工及防水板—鋼筋安裝—模板臺(tái)車(chē)、預(yù)埋件定位—襯砌混凝土澆筑—等強(qiáng)養(yǎng)護(hù)—無(wú)損檢測(cè)—襯砌缺陷整治—施作水溝電纜槽(滯后拱墻襯砌200 m)—下一循環(huán)施工。

表1 隧道單工作面各作業(yè)線主要機(jī)械設(shè)備配置

注: 各類(lèi)混凝土由專(zhuān)用拌合站負(fù)責(zé)拌合、供應(yīng);鋼構(gòu)件由專(zhuān)業(yè)加工廠加工、配送。

表2 各工序質(zhì)量檢測(cè)儀器和設(shè)備配置

3.2 關(guān)鍵技術(shù)措施

隧道軟弱圍巖大斷面機(jī)械化施工前,首先,必須滿足機(jī)械化設(shè)備配套要求; 然后,施工中必須嚴(yán)格做好超前地質(zhì)預(yù)報(bào)、超前預(yù)加固,實(shí)現(xiàn)全電腦三臂鑿巖臺(tái)車(chē)快速開(kāi)挖、大功率裝運(yùn)設(shè)備快速出碴,初噴后應(yīng)盡快應(yīng)用漲殼式錨桿使圍巖形成壓力拱,充分發(fā)揮圍巖自承能力;最后,利用拱架安裝機(jī)及濕噴機(jī)械手實(shí)現(xiàn)快速封閉支護(hù),利用襯砌成套技術(shù)設(shè)備實(shí)現(xiàn)仰拱襯砌、拱墻襯砌快速施工、水電槽及時(shí)跟進(jìn)。

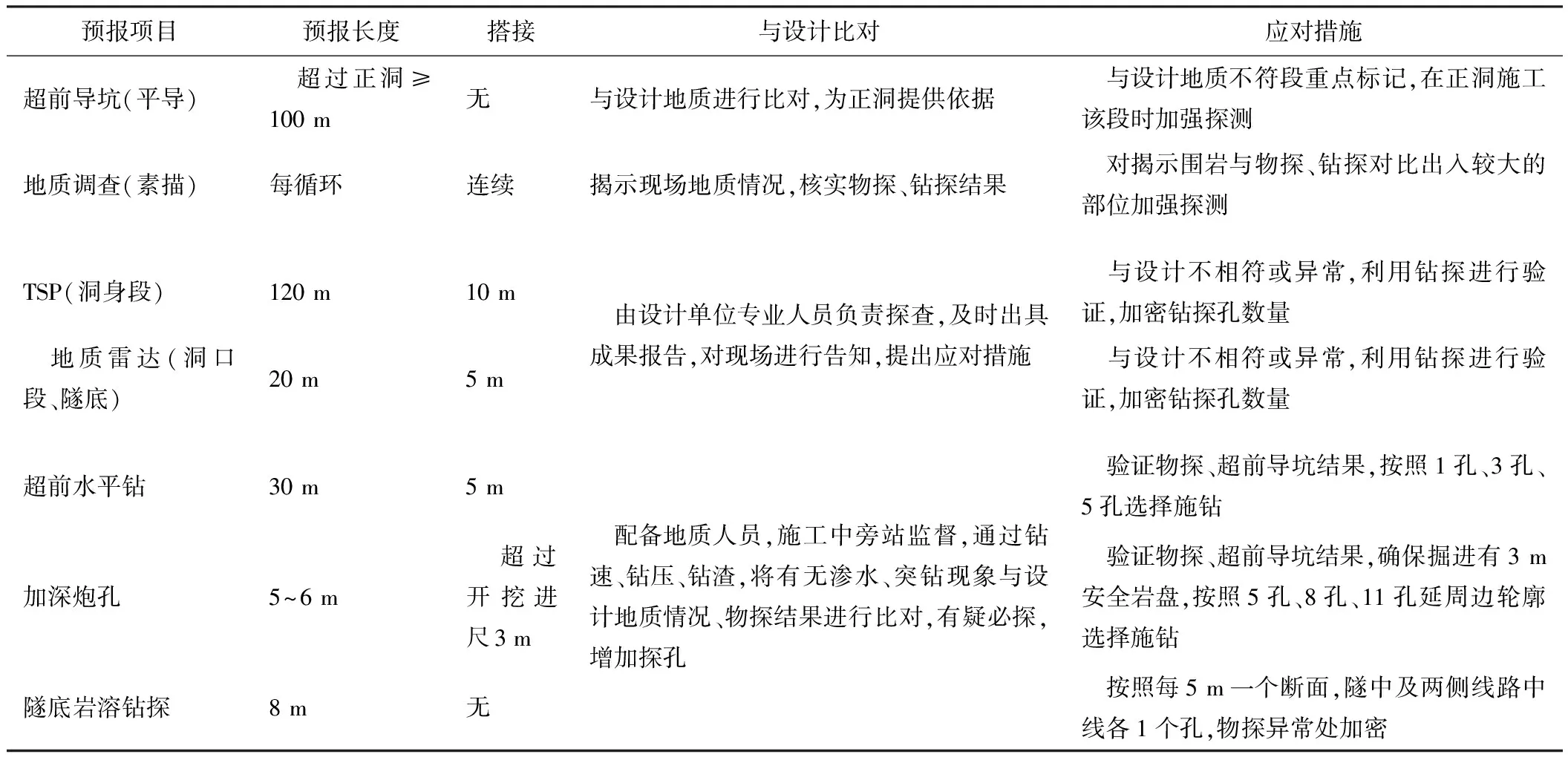

3.2.1 超前地質(zhì)預(yù)報(bào)

將超前地質(zhì)預(yù)報(bào)納入工序管理,嚴(yán)格按照設(shè)計(jì)要求及《鐵路隧道超前地質(zhì)預(yù)報(bào)技術(shù)規(guī)程》[9]組織實(shí)施,配備專(zhuān)用設(shè)備、人員,堅(jiān)持“不探不挖、有疑必探”的施工原則,現(xiàn)場(chǎng)采用物探、鉆探及地質(zhì)調(diào)查綜合判斷,按照長(zhǎng)短搭配、導(dǎo)坑超前、物探先行、鉆探補(bǔ)充驗(yàn)證、現(xiàn)場(chǎng)調(diào)查揭示的方式進(jìn)行施作。實(shí)施超前地質(zhì)預(yù)報(bào)的項(xiàng)目及措施見(jiàn)表3。

表3 超前地質(zhì)預(yù)報(bào)項(xiàng)目及應(yīng)對(duì)措施

3.2.2 超前預(yù)加固

施工前需根據(jù)現(xiàn)場(chǎng)超前地質(zhì)預(yù)報(bào)結(jié)果綜合分析選取掌子面加固方式。對(duì)于掌子面局部掉塊不穩(wěn)定部位,采用φ25 mm玻璃纖維錨桿補(bǔ)強(qiáng),按照1.5 m間距呈等邊三角形布置,長(zhǎng)6~12 m;當(dāng)掌子面圍巖整體性較差、不易自穩(wěn)時(shí),采用帷幕注漿,對(duì)前方20~25 m圍巖進(jìn)行注漿加固;Ⅳ級(jí)圍巖采用φ51 mm自進(jìn)式、φ60 mm管棚超前加固; Ⅴ級(jí)圍巖淺埋段采用φ108 mm、φ89 mm管棚超前加固;Ⅴ級(jí)圍巖深埋段采用φ76 mm管棚超前加固,每循環(huán)長(zhǎng)9~20 m,外差角為3°~5°,環(huán)向間距為 0.4~0.5 m,縱向搭接不小于3 m,拱部150°范圍內(nèi)注1∶1水泥漿,注漿壓力為1~2 MPa,開(kāi)挖時(shí)掌子面預(yù)留 1∶0.1的穩(wěn)定坡度,爆破后對(duì)掌子面噴射4~6 cm厚的 C25混凝土封閉。加固后在掌子面設(shè)觀測(cè)點(diǎn),并與洞周監(jiān)控量測(cè)數(shù)據(jù)共同分析,判斷預(yù)加固效果,確定掌子面自穩(wěn)后,再采用大斷面進(jìn)行開(kāi)挖。管棚利用三臂鑿巖臺(tái)車(chē)施作,采用無(wú)工作室施工工藝。

3.2.3 全電腦三臂鑿巖臺(tái)車(chē)快速開(kāi)挖

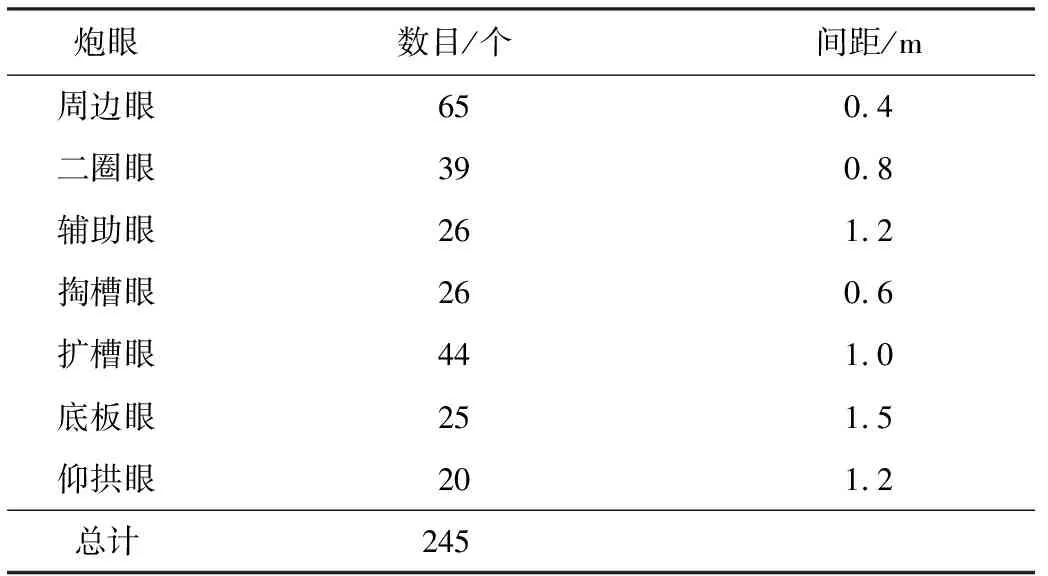

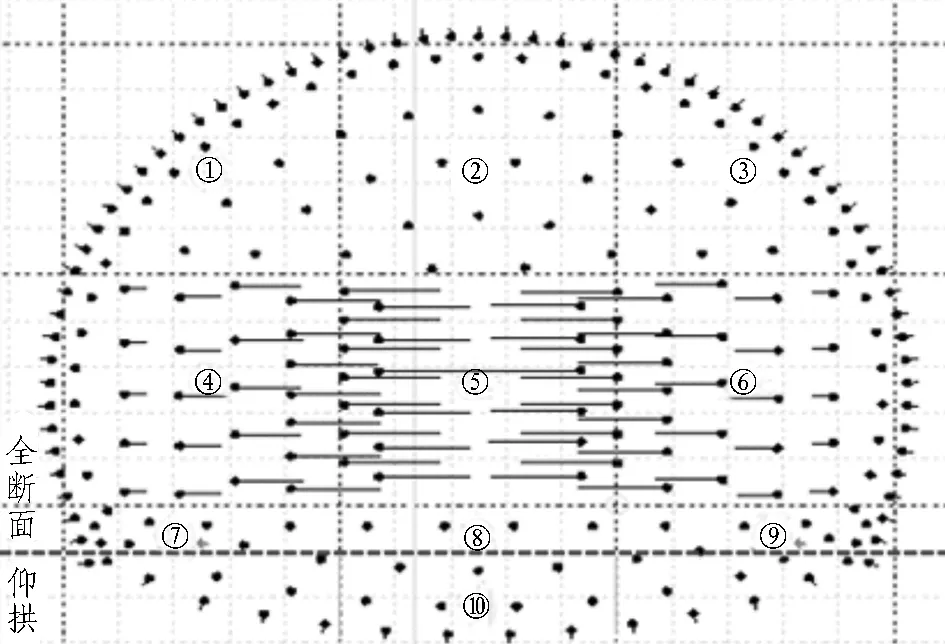

大斷面施工最大開(kāi)挖面積達(dá)152 m2,最大開(kāi)挖高度約12 m,最大開(kāi)挖寬度約15.2 m,共計(jì)布置炮孔達(dá)245個(gè)。炮眼布置見(jiàn)表4。全電腦鑿巖臺(tái)車(chē)錄入炮眼設(shè)計(jì)如圖6所示。各爆破眼裝藥底部及端頭均設(shè)置水袋,采用水壓爆破。周邊眼采用隔孔、間隔裝藥方式,利用竹片將藥卷預(yù)先加工成型,并設(shè)置導(dǎo)爆索傳爆,確保光面爆破效果,裝藥集中度為0.15~0.2 kg/m。線路參數(shù)、鉆爆設(shè)計(jì)圖直接輸入到鑿巖臺(tái)車(chē)電腦中,實(shí)現(xiàn)精準(zhǔn)對(duì)位、鉆孔,保證施工精度。

表4 炮眼布置

網(wǎng)格間距為1 m; 二圈眼與周邊眼環(huán)向?qū)泳酁?.5 m; 掏槽眼為楔形2級(jí)掏槽,角度60°; 底板眼拱腳位置加密布置,間距0.4 m; 同類(lèi)眼排、列間距交錯(cuò)布置; 起爆順序?yàn)樘筒垩邸獢U(kuò)槽眼—底板眼—輔助眼—二圈眼—周邊眼,仰拱眼單獨(dú)爆破。

圖6 全電腦鑿巖臺(tái)車(chē)錄入炮眼設(shè)計(jì)圖

Fig. 6 Drilling and blasting design drawing by full computer-controlled rock drilling jumbo

為實(shí)現(xiàn)快速施工,采用2臺(tái)全電腦三臂鑿巖臺(tái)車(chē)雙機(jī)作業(yè)方式,施工時(shí)將鉆爆設(shè)計(jì)斷面(見(jiàn)圖6)劃分為10區(qū)域,以虛線網(wǎng)格為邊界,進(jìn)行鉆孔任務(wù)分配,靠邊墻一側(cè)編號(hào)為1#臂。雙機(jī)鉆孔作業(yè)施工中,1#機(jī)1#鉆臂負(fù)責(zé)①、④、⑦區(qū)域內(nèi)周邊眼和二圈眼的鉆孔,共計(jì)43孔; 1#機(jī)2#鉆臂負(fù)責(zé)①、④、⑦區(qū)域內(nèi)所有擴(kuò)槽、輔助及底板眼的鉆孔,共計(jì)36孔; 1#機(jī)、2#機(jī)相鄰2個(gè)3#臂各負(fù)責(zé)②、⑤、⑧區(qū)域內(nèi)所有炮眼豎向1/2的任務(wù)量,共計(jì)67孔; 2#機(jī)1#鉆臂負(fù)責(zé)③、⑥、⑨區(qū)域內(nèi)周邊眼和二圈眼的鉆孔,共計(jì)43孔; 2#機(jī)2#鉆臂負(fù)責(zé)③、⑥、⑨區(qū)域內(nèi)所有擴(kuò)槽、輔助及底板眼的鉆孔,共計(jì)36孔。全電腦鑿巖臺(tái)車(chē)雙機(jī)鉆孔作業(yè)現(xiàn)場(chǎng)如圖7所示。

3.2.4 漲殼式錨桿應(yīng)用

為充分利用錨桿壓力拱效應(yīng),施工現(xiàn)場(chǎng)采用了預(yù)應(yīng)力漲殼式錨桿,通過(guò)旋緊螺母使錨桿前端漲殼頭張開(kāi),與圍巖有效接觸,并利用標(biāo)定的風(fēng)動(dòng)扳手為錨桿施加一定的初始張拉力,第一時(shí)間對(duì)圍巖的松弛和變形進(jìn)行約束;通過(guò)便捷快速的注漿設(shè)備,使錨桿桿體注漿飽滿,與孔壁粘結(jié)牢固,形成摩擦阻力阻止圍巖發(fā)生位移;最終形成壓力拱效應(yīng),使圍巖成為承載體而不是施載體。

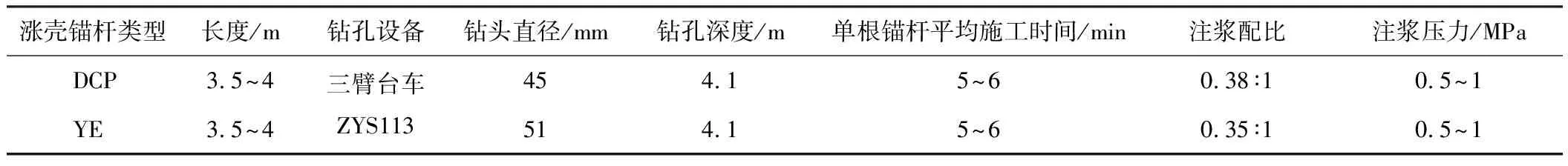

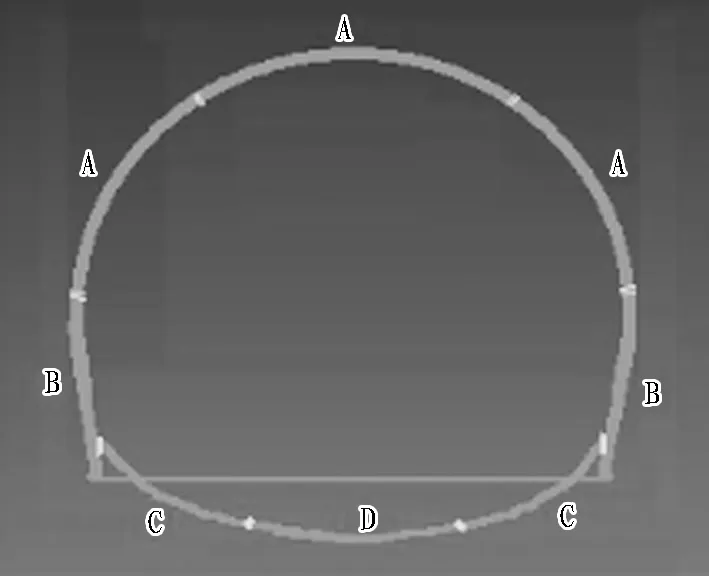

錨桿鉆孔、安裝均采用全電腦三臂鑿巖車(chē)施工,注漿采用拌注一體機(jī)。錨桿在開(kāi)挖、初噴后施作,先利用鑿巖臺(tái)車(chē)鉆孔,由拱頂向兩邊進(jìn)行,拱部鉆孔完成后開(kāi)始錨桿安裝、同步作業(yè),錨桿全部安裝完成后進(jìn)行注漿,錨桿施工完成后掛網(wǎng)復(fù)噴混凝土。利用鑿巖臺(tái)車(chē)上空壓機(jī)和專(zhuān)用測(cè)試標(biāo)定的風(fēng)動(dòng)扳手?jǐn)Q緊錨桿螺栓,扭力為40 kN。漲殼式錨桿施工參數(shù)見(jiàn)表5。

(a)

(b)

3.2.5 拱架安裝機(jī)快速支護(hù)

鋼架(已經(jīng)優(yōu)化為5節(jié))、鋼筋網(wǎng)片均在加工廠集中加工,配送至施工現(xiàn)場(chǎng)。錨桿安裝完成后,立即安裝鋼架、網(wǎng)片,施工時(shí)先將拱架按照節(jié)段編號(hào)均勻擺放于隧道兩側(cè),利用臺(tái)車(chē)1#、2#工作臂同時(shí)抓取拱架。首先,對(duì)稱(chēng)安裝邊墻鋼架基座,采用混凝土墊塊確保鋼架基礎(chǔ)穩(wěn)固,使間距、保護(hù)層受控;然后,依次組合(B+A)單元及(A+A+B)單元,如圖8所示。各拱架節(jié)段安裝時(shí),利用拱架安裝機(jī)工作抓臂及自帶工作吊籃人工配合確保鋼架精準(zhǔn)就位,按部就班循環(huán)完成剩余鋼架安裝。相鄰鋼架間先在拱腳、拱腰及拱頂分別焊接連接鋼筋,然后利用吊籃安裝鋼筋網(wǎng)片及剩余鋼架連接鋼筋。在確保保護(hù)層厚度的前提下,網(wǎng)片需盡量貼近巖面。拱架安裝機(jī)抓臂設(shè)計(jì)有即插即用吊籃和鋼筋網(wǎng)片專(zhuān)用掛鉤,可增加作業(yè)點(diǎn),方便現(xiàn)場(chǎng)施工。具體鋼架安裝示意及現(xiàn)場(chǎng)鋼架安裝分別如圖9和圖10所示。

表5 漲殼式錨桿施工參數(shù)

圖8 鋼架組合圖

圖9 鋼架安裝示意圖

圖10 現(xiàn)場(chǎng)鋼架安裝圖

3.2.6 濕噴機(jī)械手快速?lài)娚浠炷?/p>

初噴、復(fù)噴均采用濕噴機(jī)械手,混凝土由拌合站集中供應(yīng),保證質(zhì)量。現(xiàn)場(chǎng)噴射時(shí)機(jī)械手與地面支墊必須牢固,避免噴射時(shí)發(fā)生較大的晃動(dòng),影響噴射質(zhì)量;泵送混凝土料斗口設(shè)網(wǎng)格,防止大塊物體落入噴射混凝土內(nèi)。濕噴機(jī)械手風(fēng)壓為0.4~0.5 MPa,拱部噴射速率為15~20 m3/h,邊墻噴射速率為25~30 m3/h,速凝劑摻量按照配比換算成設(shè)備對(duì)應(yīng)單位數(shù)量。噴射時(shí)一次噴層厚度不應(yīng)過(guò)大,邊墻噴射厚度為7~10 cm,拱部噴射厚度為5~7 cm,每層間隔噴射時(shí)間應(yīng)控制在15 min以上;噴嘴距巖面距離應(yīng)控制為0.9~1.2 m,并盡量與巖面保持在90°垂直范圍以?xún)?nèi);所有噴射混凝土按照由下至上、水平扁S線方式循環(huán)往復(fù),直至噴至規(guī)定值。為保證噴射混凝土厚度、平整度受控,可提前在初噴面上按照2 m間距、梅花形布置φ8 mm鋼筋標(biāo)釘。噴射完成后,及時(shí)對(duì)設(shè)備進(jìn)行清洗,確保設(shè)備內(nèi)不積累混凝土殘留物,避免造成堵管。

4 大斷面機(jī)械化施工安全性分析

4.1 監(jiān)控量測(cè)成果

4.1.1 變形監(jiān)測(cè)

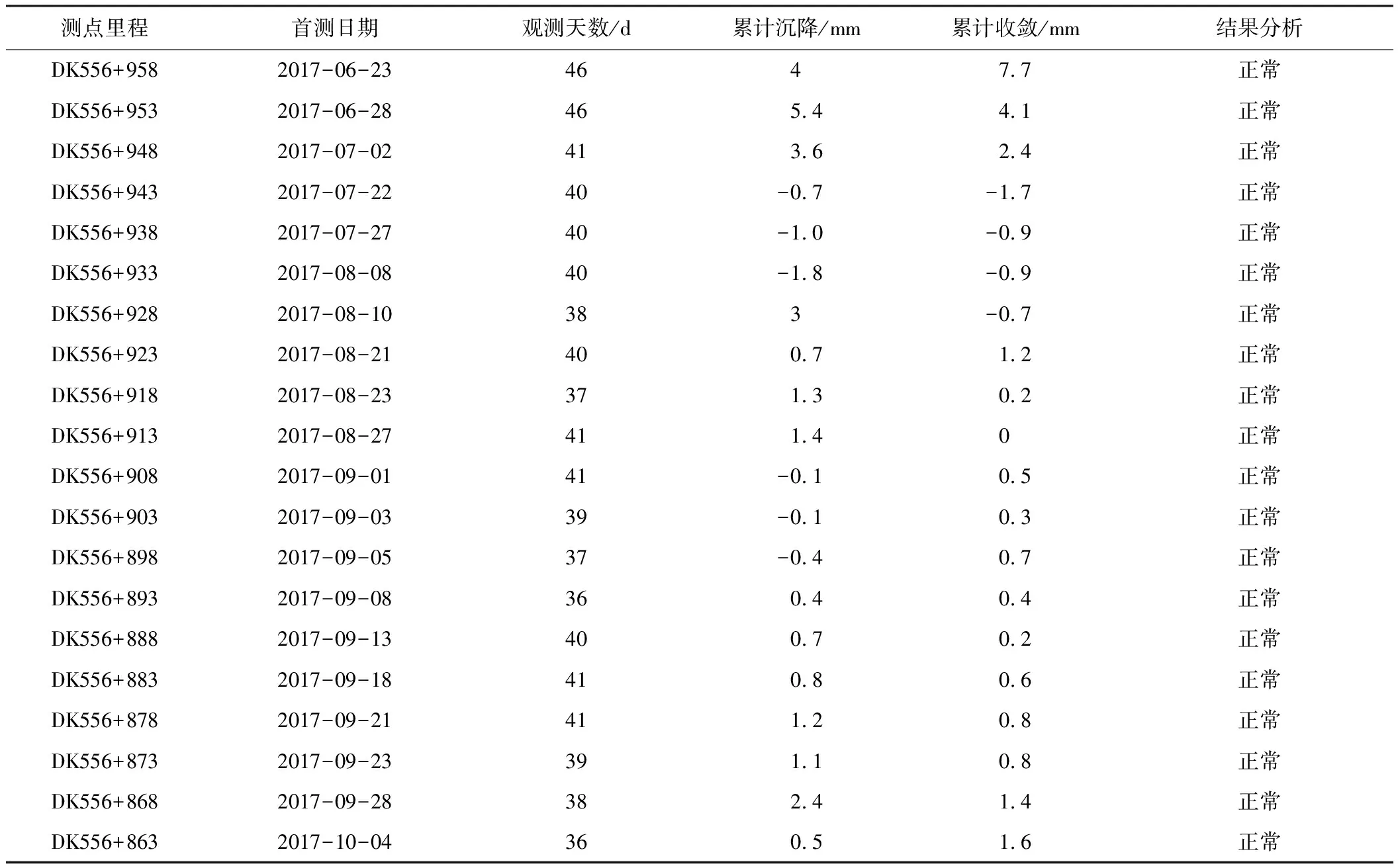

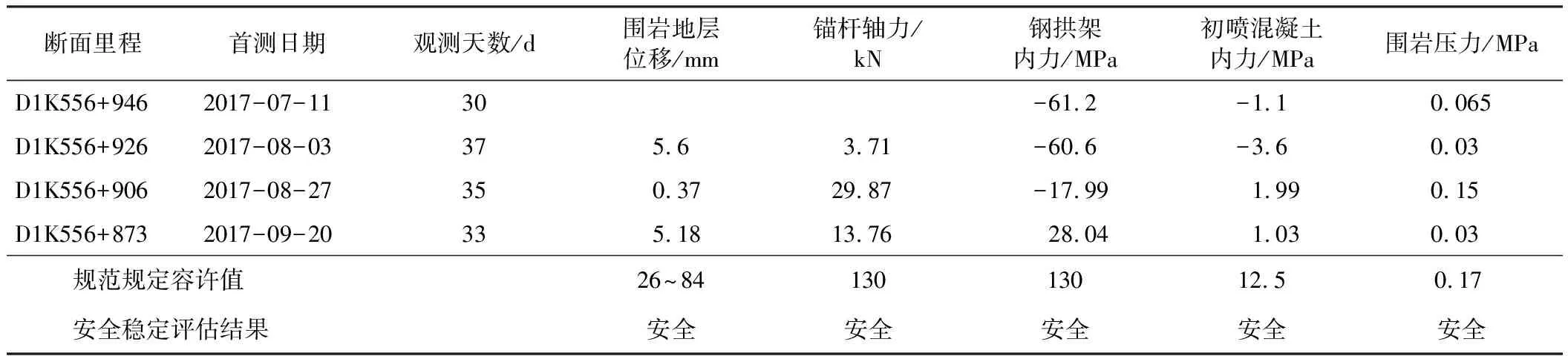

施工期間變形監(jiān)測(cè)數(shù)據(jù)見(jiàn)表6。

4.1.2 應(yīng)力應(yīng)變監(jiān)測(cè)

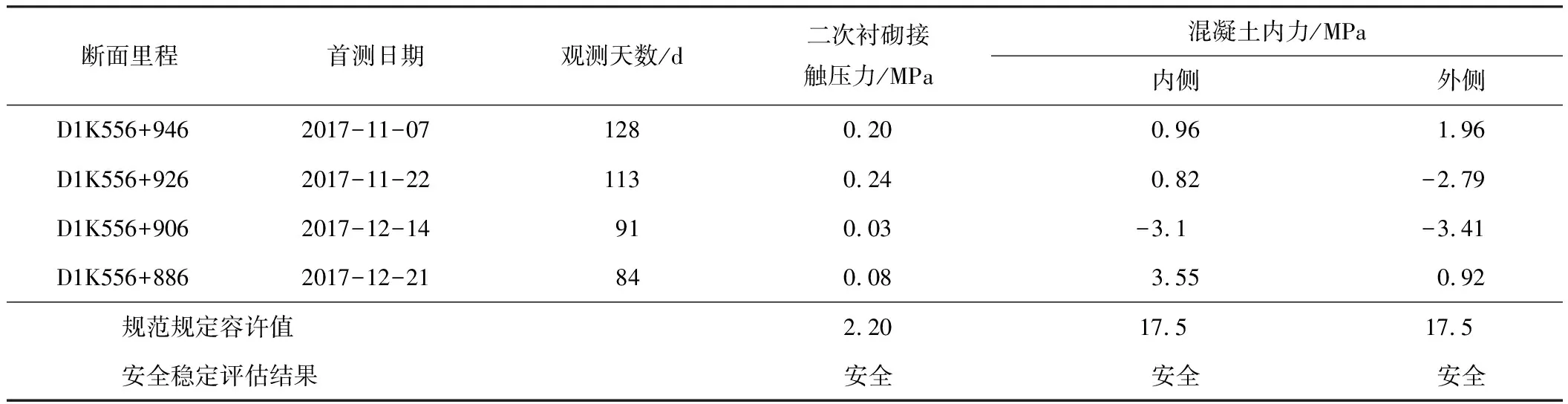

為確保結(jié)構(gòu)及施工安全,為動(dòng)態(tài)設(shè)計(jì)提供依據(jù),增加了對(duì)錨桿軸力、初噴混凝土內(nèi)力、鋼拱架內(nèi)力、圍巖壓力、圍巖地層位移等選測(cè)項(xiàng)目的監(jiān)測(cè)。初期支護(hù)、仰拱和二次襯砌的應(yīng)力、應(yīng)變監(jiān)測(cè)數(shù)據(jù)分別見(jiàn)表7—9。

4.2 安全性分析

施工期間派專(zhuān)人對(duì)洞內(nèi)外進(jìn)行巡視,未發(fā)現(xiàn)淺埋段地表沉陷、初期支護(hù)開(kāi)裂大變形等現(xiàn)象。根據(jù)監(jiān)控量測(cè)結(jié)果可知,隧道開(kāi)挖支護(hù)后圍巖基本在22~32 d可達(dá)到穩(wěn)定狀態(tài)(變形速率<0.2 mm/d),拱頂累計(jì)最大沉降5.4 mm,邊墻累計(jì)最大收斂7.7 mm,均滿足《鐵路隧道監(jiān)控量測(cè)技術(shù)規(guī)程》[10]相關(guān)規(guī)定限值。

根據(jù)現(xiàn)場(chǎng)雨量監(jiān)測(cè)分析,地表水對(duì)洞內(nèi)結(jié)構(gòu)各類(lèi)變形、應(yīng)變影響不大。隧道圍巖開(kāi)挖后,在5 d內(nèi)應(yīng)力重分布現(xiàn)象明顯且發(fā)展迅速,基本在10~15 d達(dá)到受力平衡及變形穩(wěn)定狀態(tài)。隧道洞口段埋深較淺但巖質(zhì)較好,圍巖的相對(duì)變形量不大,最大變形量為5.6 mm,與現(xiàn)場(chǎng)監(jiān)控量測(cè)數(shù)據(jù)基本吻合,圍巖整體穩(wěn)定性較好。在支護(hù)體系的受力結(jié)構(gòu)分配中,鋼拱架承擔(dān)著主要的支護(hù)作用,由混凝土內(nèi)力、鋼拱架受力、多點(diǎn)位移計(jì)各項(xiàng)傳感器監(jiān)測(cè)數(shù)據(jù)初步判斷,結(jié)構(gòu)受力均處于安全規(guī)定值范圍內(nèi),結(jié)構(gòu)安全性可控;二次襯砌受到初期支護(hù)傳遞的力較小,二次襯砌作為整個(gè)支護(hù)體系中的重要組成,主要是起到一個(gè)安全儲(chǔ)備的作用,隧道開(kāi)挖后圍巖釋放的壓力主要由初期支護(hù)承擔(dān)。

表6 新華隧道出口工區(qū)變形監(jiān)測(cè)數(shù)據(jù)

表7 初期支護(hù)內(nèi)力監(jiān)測(cè)數(shù)據(jù)

表9 二次襯砌內(nèi)力監(jiān)測(cè)數(shù)據(jù)

通過(guò)全電腦三臂鑿巖臺(tái)車(chē)信息系統(tǒng),可對(duì)全部施工過(guò)程及設(shè)備狀態(tài)進(jìn)行實(shí)時(shí)記錄和查閱,也可通過(guò)專(zhuān)用藍(lán)牙接口將信息同步上傳至信息化管理平臺(tái),方便監(jiān)控施工質(zhì)量。

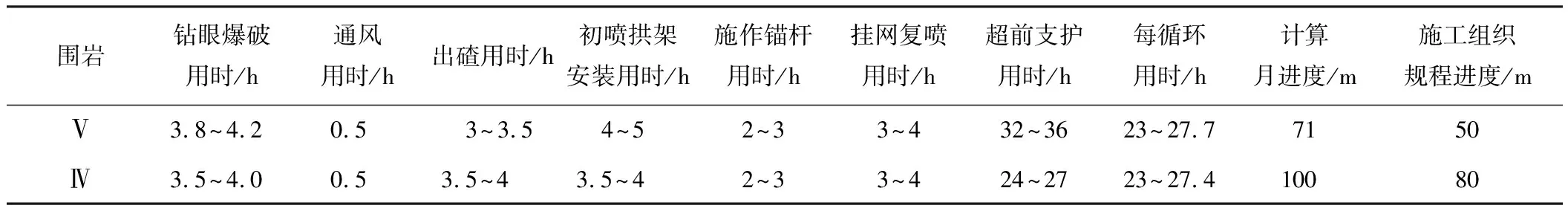

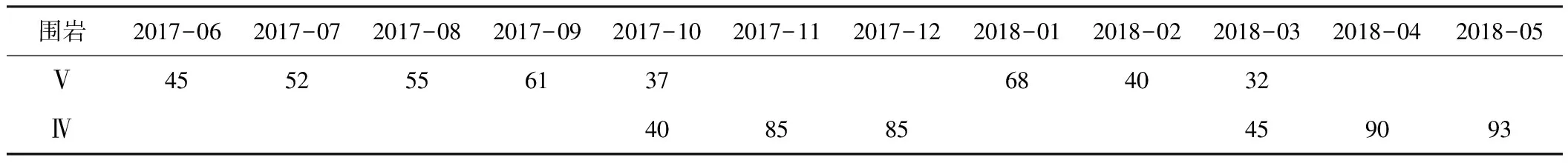

5 施工效果分析

Ⅳ、Ⅴ級(jí)圍巖全斷面法工序進(jìn)度指標(biāo)見(jiàn)表10。Ⅳ、Ⅴ級(jí)圍巖全斷面法月進(jìn)度完成情況統(tǒng)計(jì)見(jiàn)表11。采用機(jī)械化大斷面開(kāi)挖工法施工Ⅳ、Ⅴ級(jí)軟弱圍巖,通過(guò)超前預(yù)加固措施,圍巖沉降收斂及結(jié)構(gòu)應(yīng)力應(yīng)變數(shù)據(jù)結(jié)果均可控,施工安全有保證,進(jìn)度指標(biāo)較施工組織規(guī)程進(jìn)度給定值均有所提升(提高10%~12%)。

表10 Ⅳ、Ⅴ級(jí)圍巖全斷面法工序進(jìn)度指標(biāo)

表11 Ⅳ、Ⅴ級(jí)圍巖全斷面法月進(jìn)度完成情況統(tǒng)計(jì)

由于當(dāng)前我國(guó)液體炸藥尚未在鐵路行業(yè)使用,各類(lèi)炸藥裝填的機(jī)械化設(shè)備尚不能投入使用,對(duì)隧道單循環(huán)時(shí)間長(zhǎng)度有一定影響,如后期國(guó)家放開(kāi)液體炸藥在鐵路行業(yè)的使用后,采用大斷面機(jī)械化開(kāi)挖工法修建的隧道工程,其進(jìn)度指標(biāo)仍有進(jìn)一步提升的空間。

6 結(jié)論與建議

1)在新華隧道采用機(jī)械化大斷面開(kāi)挖工法,節(jié)省了勞動(dòng)力,降低了勞動(dòng)強(qiáng)度和安全風(fēng)險(xiǎn),改善了施工環(huán)境,保障了職業(yè)健康,有效提升了軟弱圍巖的施工進(jìn)度指標(biāo),有利于工程工期保障;采用配套的機(jī)械設(shè)備施工,減少了施工作業(yè)中的人為因素,提升了各工序的施工質(zhì)量。

2)隧道機(jī)械化大斷面開(kāi)挖工法結(jié)合新奧法、新意法以及挪威法等隧道基礎(chǔ)理論,充分發(fā)揮錨桿應(yīng)力拱的效應(yīng),嚴(yán)格落實(shí)掌子面穩(wěn)定性判識(shí)和超前加固措施,在合理配置各類(lèi)先進(jìn)的、互相配套的施工機(jī)械、工裝設(shè)備條件下,通過(guò)超前支護(hù)措施的選擇、圍巖變形的控制、工序質(zhì)量的提升,充分發(fā)揮了機(jī)械化施工的優(yōu)勢(shì),形成了新型的隧道施工作業(yè)組織模式,在未來(lái)隧道工程施工中具有較大的應(yīng)用前景。同時(shí),也為類(lèi)似工程的修建提供了參考和借鑒,利用信息化與機(jī)械化技術(shù)深度融合向隧道智能化建設(shè)邁進(jìn)。

3)在采用大斷面機(jī)械化開(kāi)挖工法時(shí),建議根據(jù)隧道不同地質(zhì)條件、不同機(jī)械設(shè)備配置,選取不少于200 m的試驗(yàn)段進(jìn)行探索,同時(shí),應(yīng)將超前地質(zhì)預(yù)報(bào)、監(jiān)控量測(cè)納入工序管理,通過(guò)采用先進(jìn)的儀器設(shè)備確保成果分析準(zhǔn)確、可靠。

4)根據(jù)現(xiàn)場(chǎng)實(shí)際收集的相關(guān)資料,結(jié)合機(jī)械化配置情況的實(shí)時(shí)總結(jié),與機(jī)械設(shè)備廠家共同優(yōu)化隧道機(jī)械化工裝設(shè)備、配套工藝,不斷提升和改進(jìn)軟弱圍巖機(jī)械化施工配套技術(shù)水平和管理能力。按照資源配置情況,及時(shí)獲取不同巖性、不同圍巖等級(jí)下盈虧平衡點(diǎn)的進(jìn)度指標(biāo),并以其為目標(biāo),優(yōu)化資源配置、各工序組織模式、施工流程及工藝工法,提升機(jī)械化作業(yè)水平。