新型水工混凝土用抗沖磨劑試驗研究

李家東,顧光偉,王海龍,凡濤濤,涂 博

(武漢三源特種建材有限責任公司,湖北 武漢 430080)

高速含沙水流對水工混凝土建筑物的泄水口、溢流面等部位的沖蝕破壞,導致建筑物表面出現麻面、凹坑,嚴重的部位甚至出現大面積墻體剝落的現狀,這將縮短建筑物的使用壽命,影響工程安全[1]。一些大型高水頭電站的泄水流速高達40 m/s~50 m/s,這就使水工建筑物需要匹配更高的抗沖磨性能來抵御沖蝕破壞,而沖蝕破壞的根本原因是水泥石基體、骨料及其界面處存在各種缺陷和弱耐磨區域[2]。通過外摻抗沖磨外加劑,提高混凝土弱耐磨區域的力學強度及表層硬度,降低開裂風險,將更加現實有效的提高水工混凝土的抗沖磨性能。

目前常用水工混凝土抗沖磨劑主要有以下三類:①減水劑類,粉劑減水劑功能單一、工作性難調整,還存在與其他減水劑配伍性差等問題[3];②硅粉類,硅粉的摻量較高且早期放熱量大,極易導致混凝土開裂[4];③鋼纖維類,存在施工不便、難分散且成本較高等弊端[5]。綜上,傳統抗沖磨劑在實際應用中均存在一定缺點,加之國內抗沖磨劑市場魚龍混雜,產品質量層次不齊。自主研制的SY-CM高性能水工混凝土用抗沖磨劑,除了具備傳統抗沖磨劑的高效減水效果,還能產生微膨脹以補償混凝土收縮,同時相較于硅粉,早期水化放熱量降低明顯,本文針對硅粉、HF及SY-CM抗沖磨劑開展對比試驗研究。

1 試驗原材料基本性能及配合比設計

1.1 試驗原材料基本性能

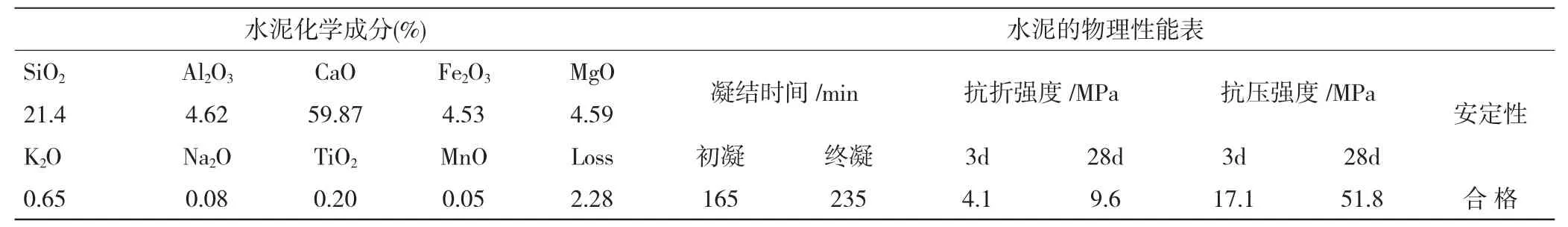

(1)試驗研究采用華新水泥股份有限公司生產的P.O 42.5普通硅酸鹽水泥,其水泥化學成分和物理性能檢測結果,見表1水泥的性能指標。

表1 硅酸鹽水泥的性能指標

(2)采用長沙某電廠生產的Ⅱ級粉煤灰。

(3)采用甘肅巨才電力技術有限責任公司生產的“HF”抗沖磨外加劑。

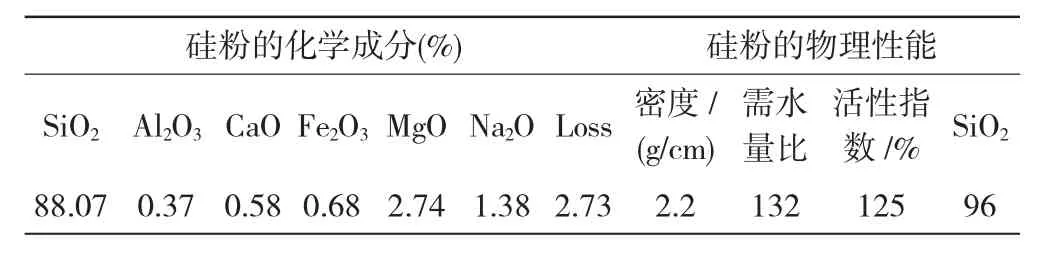

(4)采用成都錦和科技有限公司提供的硅粉,見表2硅粉性能指標。

表2 硅粉的性能指標

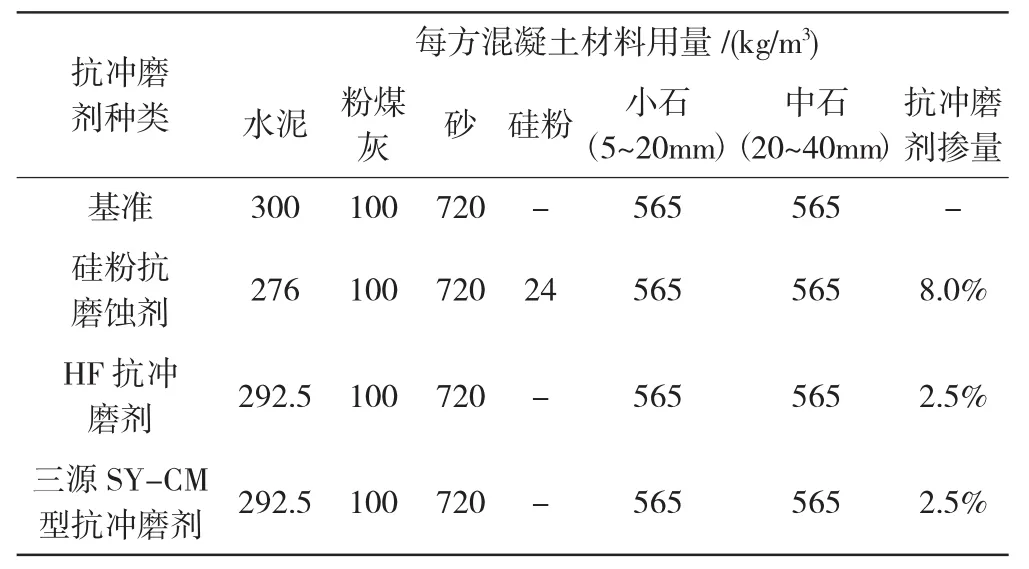

1.2 混凝土配合比設計

參照DLT 5207-2005《水工建筑物抗沖磨防空蝕混凝土技術規范》設計的混凝土配合比見表3,拌和物坍落度控制在80±10 mm,水膠比為 0.36。

表3 抗沖磨混凝土配合比設計

2 試驗方法

(1)混凝土抗壓強度、劈裂抗拉強度試驗和砂漿干縮率按照《水工混凝土試驗規程》(DL/T 5150-2001)的規定進行,其中力學試驗采用100 mm×100 mm×100 mm的試模成型,膠砂干縮試驗采用兩端模板帶有中心孔的40 mm×40 mm×160 mm的棱柱體成型。

(2)抗沖耐磨試驗依據《水工混凝土試驗規程》(DL/T5150-2001)水下鋼球法進行試驗,采用內徑300mm±2mm,高100mm±1mm的金屬圓環試模成型,1200 r/min速度旋轉電機裝置。

(3)水化動力學分析試驗采用美國New Castle DE公司生產的熱導式等溫量熱儀,當水化熱放熱曲線趨于平穩后,儲存數據并停止試驗。

3 SY-CM抗沖磨劑對水工混凝土性能的試驗研究

3.1 抗沖磨混凝土力學性能試驗研究

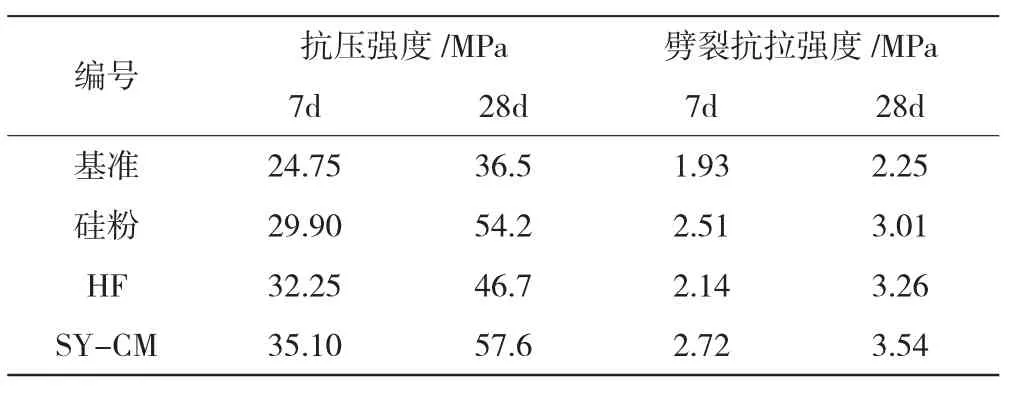

硅粉顆粒具有較大的比表面積和火山灰效應,可以改善混凝土內部尺寸分布,因此常在水工抗沖磨混凝土中扮演著重要角色,但其單位需水量大,放熱量高,加劇了混凝土開裂風險。根據某工程應用實際情況,試驗確定硅粉抗磨蝕劑摻量為8%,并與推薦摻量下(2.5%)的HF抗沖磨劑及同摻量下SY-CM抗沖磨劑的混凝土進行力學性能對比試驗。從表4可以看出,摻2.5%SY-CM抗沖磨劑的混凝土28 d抗壓強度較硅粉及HF抗沖磨混凝土分別提高6.3%、23.3%;劈裂抗拉強度能夠反映混凝土承受荷載情況下的抗開裂能力,可以看出,摻SY-CM抗沖磨劑混凝土的28d劈裂抗拉強度較硅粉及HF抗沖磨劑分別提高17.6%、8.6%。得出相同原材料及水膠比條件下,摻SYCM抗沖磨劑的水工混凝土具有更好的力學性能。

表4 不同抗沖磨劑對混凝土力學性能的影響

3.2 抗沖磨劑干燥收縮性能研究

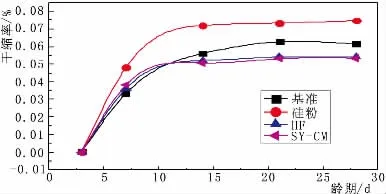

干燥條件下,水泥會因毛細孔失水而產生干燥收縮,進而產生開裂風險。對硅粉、HF、SY-CM抗沖磨劑進行了水泥膠砂干縮性能測試,并記錄了3 d、7 d、14 d、21 d和28 d齡期試件的長度。由圖1膠砂試件的干縮率曲線所示,硅粉會顯著增大膠砂試件的干燥收縮;10 d齡期前,基準及摻HF、SY-CM抗沖磨劑的膠砂干燥收縮率相近,10 d齡期后,兩種抗沖磨劑均使得膠砂試件的干燥收縮趨于穩定,且優于基準砂漿;在28d齡期時,摻硅粉、HF、SY-CM抗沖磨劑的膠砂28d相對干縮率分別為122%、93%、88%,SY-CM抗沖磨劑對水泥干縮有良好的抑制作用,且效果略優于HF抗沖磨劑,原因是SY-CM抗沖磨劑中具有類似內養護劑成分,能夠在10 d齡期后緩慢釋放水分,抑制水泥干燥收縮,從而降低開裂風險。

圖1 抗沖磨劑水泥膠砂試件的干縮率曲線

3.3 抗沖磨劑水化動力學分析

水泥水化反應產生熱量,而外加劑的摻入使得水泥中礦物的水化動力學特征發生了變化,進而影響水泥水化放熱速率及放熱量,為降低產生溫度裂縫的風險,在保證力學性能的前提下,宜降低水泥早期放熱速率及放熱量。摻抗沖磨劑的水泥凈漿水化動力學分析見圖2。可以看出,摻硅粉抗沖磨劑的水泥凈漿前期水化放熱速率快,累計水化放熱量大,致使水化熱溫峰出現的時間早,而摻HF和SY-CM抗沖磨劑的凈漿相對于硅粉,其水化放熱速率低且60 h累計放熱量小。

圖2 三種抗沖磨劑對水泥凈漿水化動力學的影響

3.4 抗沖磨劑對混凝土抗沖磨性能的影響

圖3 沖磨試驗后混凝土表面形貌

抗沖磨實驗方法參照《水工混凝土試驗規程》,先將試塊20℃保水養護48 h,此后放入抗沖磨試驗機,利用1200 r/min的攪拌葉帶動水流和規定級配的鋼球高速旋轉,期間水流對混凝土表面產生了沖蝕及氣蝕作用,而鋼球則通過切削、撞擊、摩擦作用對混凝土表面產生磨蝕作用,以上均會對混凝土表面的缺陷區域造成不同程度的破壞。圖3為水下鋼球法沖磨72 h后的混凝土表面形貌,可以看出摻SY-CM抗沖磨劑(下圖SY)的混凝土,在72 h沖磨試驗后仍具有相對完整的表面,表面骨料露出更少且因沖磨作用而產生的撞擊凹陷更淺,試驗結果表明SY-CM抗沖磨劑可以有效地提高混凝土的抗沖磨強度。

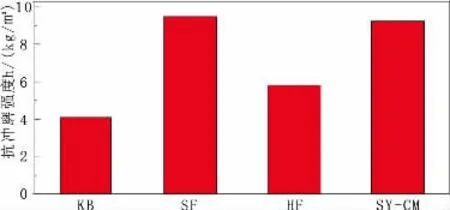

圖4為混凝土72 h抗沖磨試驗測試結果,可以看出,SYCM抗沖磨劑與硅粉抗磨蝕劑對混凝土抗沖磨強度增益效果相當,抗沖磨強度分別為9.43 h/(kg/m2)、9.71 h/(kg/m2),且相對于空白抗沖磨強度提高了124%,較HF抗沖磨劑提高了59%。原因是SY-CM抗沖磨劑除了具有減水及改善拌和物工作性的常規效果,還能激發粉煤灰水化活性,增加水泥與骨料界面的粘接強度;其還具有早期吸水、后期釋放的功能,起到內養護的作用,大幅降低混凝土表面微細裂縫產生的風險,減小了表面產生的弱耐磨區域;改善孔隙結構,使混凝土得力學性能更為優異,綜合提高混凝土的抗沖磨性能。

圖4 混凝土抗沖磨強度測試結果

4 結論

(1)SY-CM抗沖磨劑能夠顯著提高混凝土的抗壓和劈裂抗拉強度,有效降低荷載條件下混凝土的開裂風險;

(2)相對于硅粉抗磨蝕劑和HF抗沖磨劑,SY-CM抗沖磨劑在抑制混凝土干燥收縮及降低早期水化放熱速率上存在優勢,可以降低混凝土的早期開裂風險;

(3)混凝土抗沖磨強度的核心在于良好的力學強度及抗開裂性能,SY-CM抗沖磨劑從以上兩方面綜合提高混凝土的抗沖磨強度,因此相對于硅粉抗磨蝕劑和HF抗沖磨劑,其具備了更好的抗沖磨增益效果,值得在水工混凝土領域得到更為廣泛的應用。