U形渡槽造槽機預壓試驗

張逸軍

(陜西省寶雞峽引渭灌溉管理局,陜西 咸陽 712000)

1 工程概況

寶雞峽灌區漆水河渡槽工程為改建工程,位于楊凌示范區東北3.5 km、寶雞峽灌區塬下北干渠23 km+567 m處,控制下游灌溉面積80余萬畝,渡槽設計流量為25.3 m3/s,加大流量為29 m3/s。新建渡槽為U形預應力鋼筋混凝土梁式渡槽,單跨長30m,共14跨,渡槽全長420m,采用DZ30-320U形渡槽造槽機(移動模架)原位現澆。

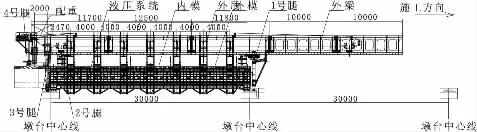

造槽機總體結構見圖1,主要結構包括外梁系統、外模系統、外肋系統、內模系統、1號支腿、2號支腿、3號支腿、4號支腿、配重塊、液壓系統等。澆筑過程槽身混凝土重量傳遞如下:槽身混凝土重量→外模系統→外肋系統→外梁系統→1、3號腿→墩臺頂。

圖1 造槽機總裝圖

2 試驗目的及方法

2.1 試驗目的

為檢驗設備各部位聯結的強度和穩定性,驗證造槽機的安全性能和制造質量,在現場做預壓試驗,保證設備在后續施工過程中能夠正常使用,確保施工安全。并且通過預壓試驗,消除設備非彈性變形,測算出施工過程中以及施工完成后造槽機的彈性變形,計算出設備預拱值,保證澆筑后渡槽底板高程滿足設計拱度及比降要求。

2.2 試驗方法

根據寶雞峽灌區漆水河倒虹改建工程梁式渡槽的施工情況,本工程采用在外模板內堆放沙袋模擬槽體重量分布進行造槽機預壓試驗。在預壓試驗開始前,造槽機就位后,在主梁頂、外模兩側板頂和槽底沿縱向分別布置五個測點,位置分別為0 L、1/4 L、1/2 L、3/4 L、L。采用精密水準測量測點預壓前、預壓期、穩定期、卸載后的高程,算出模架總下沉量(預壓期-穩定期),計算彈性變形量(卸載后-穩定期)和非彈性變形量(預壓前-卸載后)。

3 預壓試驗

3.1 預壓荷載

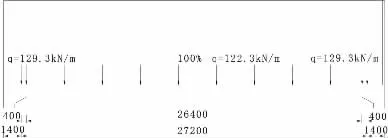

為總結造槽機在造槽工況下的變形量,加載重量需接近模架在造槽工況時的實際荷載。一跨現澆U形渡槽槽體重量為315.1 t;內模系統自重為61 t;澆筑混凝土時施工人員20人、震搗棒10臺共2 t,另外槽身兩端各1.4 m長槽體荷載直接由墩頂散模傳至墩臺上,兩端重量為45 t。除去墩頂散模承載的槽體重量后,則施工總荷載為333.1 t。由于水利行業無造槽機方面現行技術標準,所以參照TB10303-2009(鐵路橋涵工程施工安全技術規程)中規定,首次拼裝的造槽機需要采用不小于1.2倍的施工總荷載進行預壓,因此預壓總荷載為399.7 t,預壓時按400 t進行。堆載預壓時采用沙袋模擬渡槽的重量分布,依分級分別按 133.3 t(40%)、266.7 t(80%)、333.3 t(100%)、400 t(120%)加載。縱槽向按照下圖進行做預壓試驗,預壓長度27.2 m,兩端1.4 m荷載由槽墩支撐。100%荷載時,應力分布見圖2。

圖2 荷載應力分布圖

3.2 試驗準備

首先進行造槽機空載試驗,空載試驗前檢查各部件安裝正確,可靠,安全措施應齊全可靠,試驗下列動作:

(1)拉線測量主梁軌底相對高程;操作外梁主支腿油缸,使外梁攜帶外模基本同步頂升150 mm,停15分鐘;再拉線測量主梁的相對下沉量。然后分三次基本同步下落。

(2)外肋攜帶外模開啟、閉合,確認外肋轉鉸同軸不卡滯。

(3)在以上動作中,要同步檢查電、液、機部分是否正常。記錄油壓表的讀數。

(4)檢查槽機的平穩性、側向穩定性,檢查底模及與側模的開合對接可靠,模板接合處間隙是否符合要求。

上述試驗完成后,對設備進行檢查,要求機構或構件沒有損壞,連接處沒有出現松動或損壞,如有情況變化,及時處理。

3.3 試驗步驟

調整1、3#支腿液壓缸的行程,使主框架的四角處于同一標高位置,再調整底模撐桿的高低,使外模處于線路縱坡為零時的澆注狀態位置。堆載用砂經運輸車拉運至現場后裝袋,裝載機配合造槽機吊鉤調運到位,吊運時在沙袋與吊鉤之間安裝5t吊秤進行計量,按分級荷載分布均勻布設,吊裝加載時模擬澆筑工況,從小里程向大里程方向進行。加載時采用分級加載方式:0→40%(靜停1小時)→80%(靜停1小時)→100%(靜停1天)→120%(靜停2小時),卸載時采用分級卸載方式:120%→100%(靜停1小時)→80%(靜停1小時)→40%(靜停1小時)→0。分級加載及卸載時嚴格控制加載重量,按預先制定的方案和程序進行,在預壓試驗每個時段對各個觀測點實測高程數據進行記錄。

4 數據觀測及統計分析

4.1 數據統計

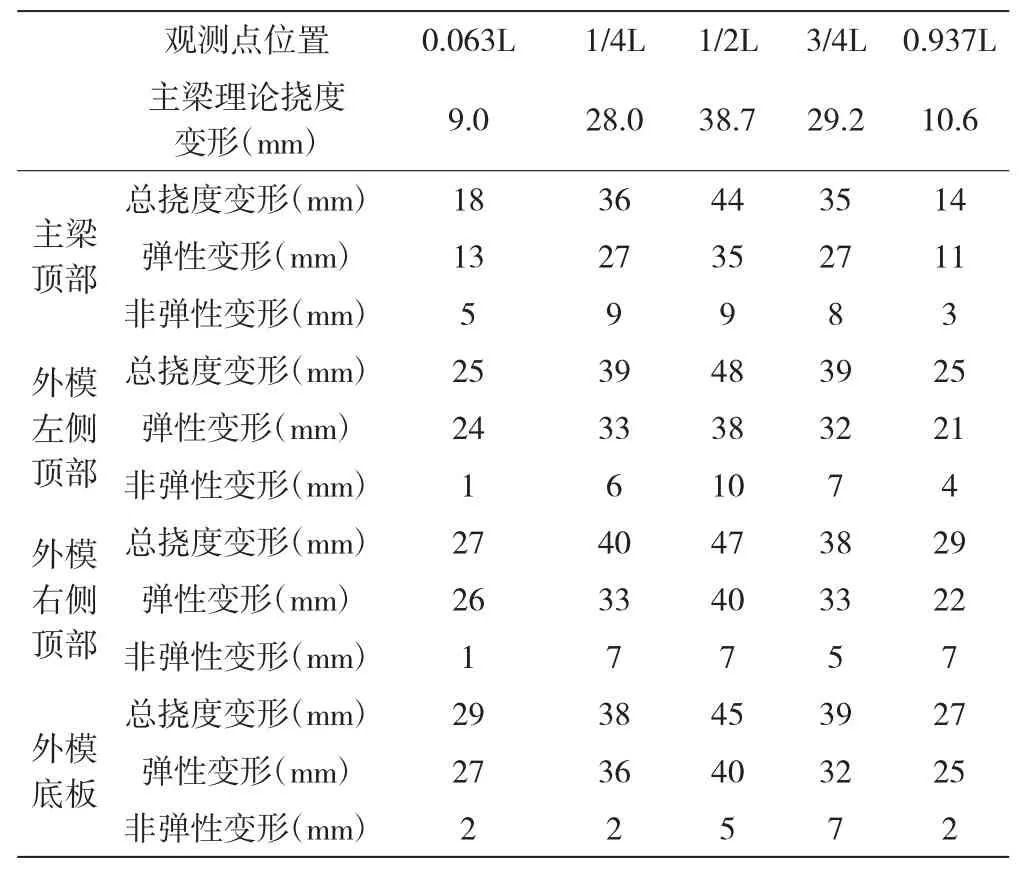

經過對造槽機進行逐級預壓,并對各級預壓過程中造槽機各測點高程進行觀測和記錄,經過計算得出各點變形量,變形觀測成果見表1。

4.2 數據分析

(1)主梁變形:主梁變形趨勢理論計算變形趨勢基本相符,各點變形與理論變形差值為0.4 mm~3.98 mm,從1/4 L、1/2 L、3/4 L變形值偏小分析,主梁剛度較原設計更大,兩端0.063 L、0.937 L點變形偏大分析由于1、3#支腿的彈性變形造成。主梁最大變形為與中心斷面,撓跨比35 mm/31.3 m=1/894<1/700,符合設計主梁剛度要求。

表1 變形觀測成果表

主梁彈性變形、非彈性變形均衡屬同步變形,與理論趨勢相符,證明造槽機在主受力構件在預壓狀態下受力均勻,無明顯缺陷斷面,造槽機在澆筑使用時安全可靠的。

(2)外模變形:外模兩側頂部彈性、非彈性變形基本一致,其中彈性變形在同一斷面上相差在2 mm以內,非彈性變形相差在3 mm以內。外模彈性變形較主梁普遍偏大,經分析主要由于外肋系統變形造成。根據造槽機受力形式,預壓時兩端0.063 L、0.937 L均處于懸挑狀態,彈性變形偏大,結合1/4 L、1/2 L、3/4 L各點與主梁彈性變形差值,計算挑梁及外肋彈性變形值為5.2 mm,兩端0.063 L、0.937 L因懸挑造成的撓度變形為6.8 mm、5.3 mm,在計算澆筑狀態下撓時應去除。

(3)造槽機在120%超載預壓過程中,進行了彈性及非彈性變形的觀測及計算,并對造槽機各系統進行了檢查。在預壓過程中,造槽機未出現裂紋、永久變形、油漆剝落或對造槽機的性能與安全有影響的損壞,連接處無松動或損壞。

(4)根據觀測數據分析,造槽機的彈性變形值在設計允許范圍內,與理論趨勢一致,主梁剛度滿足設計要求;基本消除了造槽機的非彈性變形;驗證了造槽機的強度,檢驗了設備各部位聯結的強度和穩定性,檢驗了設計與制造質量,證明造槽機主梁及外模系統安全可靠,DZ30-320造槽機滿足施工要求,可投入使用。

4.3 造槽機預拱度設置

根據預壓試驗數據分析及計算,外模預留拱度見表2。

表2 外模澆筑狀態預留拱度

首跨澆筑后,對已成渡槽底板底部進行了復測,復測結果見表3。

表3 外模拆除后渡槽底板底部實測高程

拆模后實測數據顯示,造槽機預壓預留拱度是合理的,預壓試驗進行的較為成功。

5 結語

該工程為寶雞峽灌區咽喉工程,工程的施工安全至關重要,渡槽槽身采用造槽機原位現澆施工,此施工工藝在西北地區水利行業為首次應用,工程難度大、技術新,進行澆筑前預壓試驗是必要的。

通過預壓試驗驗證了造槽機設備自身的強度、剛度和安全性,計算出澆筑預留拱度,預壓試驗對于保證現澆渡槽的施工質量和控制渡槽比降作用重大,必須認真對待,真正組織,制訂合理的預壓方案并予以實施。為保證預壓試驗質量,使試驗結果真正起到指導施工作用,預壓過程中還應注意:①合理布置觀測點,精心測量變形數據,認真整理分析,對于和理論計算值有偏差的數據要分析原因,消除影響。②在造槽機預壓試驗中,應模擬施工過程的荷載進行加載,確定合理荷載重量、加載順序、荷載分布和分級。③由預壓試驗得出的預拱度數據是模擬槽身荷載的成果,施工過程中必須結合施工實際情況逐步調整和優化,保證預拱度的設置滿足設計要求。