柴油機電控噴油器模型仿真設(shè)計研究

2018-09-25 05:52:34李菲菲賈利呂慧肖維

電子測試

2018年16期

關(guān)鍵詞:模型

李菲菲,賈利,呂慧,肖維

(中國北方發(fā)動機研究所,天津,300400)

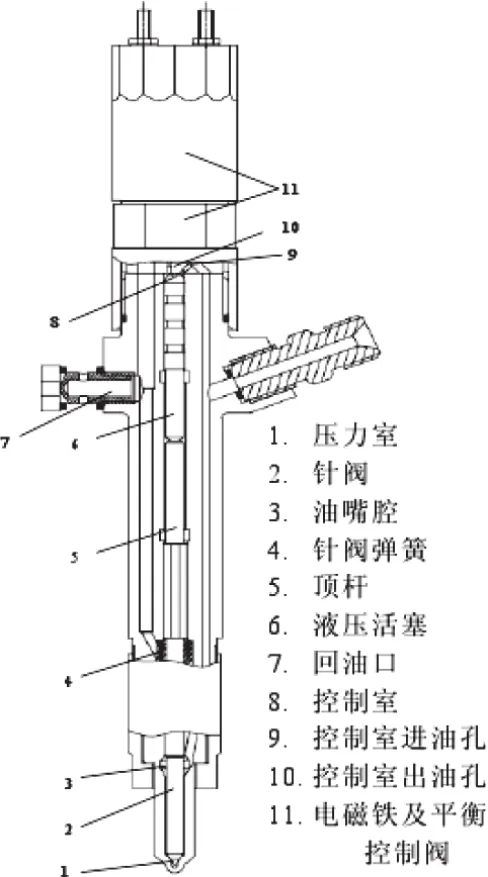

1 噴油器結(jié)構(gòu)與工作原理

電控噴油器是燃油系統(tǒng)中最關(guān)鍵和最復雜的部件,它的作用是根據(jù)ECU發(fā)出的控制信號,通過控制電磁閥的開啟和關(guān)閉,將高壓油軌中的燃油以最佳的噴油定時、噴油量和噴油率噴入柴油機的燃燒室。

圖1 噴油器結(jié)構(gòu)

高壓燃油進入噴油器后分為兩部分,一部分經(jīng)節(jié)流閥流入控制腔,另一部分進入噴嘴腔。當電磁閥不通電時,在電磁閥彈簧預緊力的作用下,電磁閥處于關(guān)閉狀態(tài),出油節(jié)流孔關(guān)閉,相同的油壓同時作用在控制活塞的頂部和針閥承壓錐面上,由于控制活塞頂部面積大于針閥錐面面積,因此針閥被壓向座面,噴油器不噴油。當ECU給電磁閥通電后,由于電磁吸力的作用,銜鐵向上運動,出油節(jié)流孔開啟,控制腔壓力下降,作用在控制活塞頂部的燃油壓力降低,這時作用在針閥承壓錐面上的燃油壓力克服彈簧壓力和作用在控制活塞頂部的燃油壓力將針閥升起,噴油嘴打開,開始噴油。當電磁閥斷電時,在電磁閥回位彈簧力的作用下,電磁閥關(guān)閉,共軌中的燃油又一次進入控制腔,控制腔的壓力上升,控制活塞下行,噴嘴針閥關(guān)閉,停止噴油。噴油器控制噴油量和噴油定時是通過三通閥(或者二通閥)的開啟和關(guān)閉來進行控制。

2 建模策略

基于準穩(wěn)態(tài)模型對于流體的簡化與假設(shè),不考慮流體的壓力與溫度波動的影響,此外,燃油的可壓縮性也較小,在燃油壓縮及流動過程中,溫度變化很小, 因此,模型的搭建可以基于以下簡化與假設(shè):(1)管道內(nèi)的燃油看作一維非定常層流流動;……

登錄APP查看全文

猜你喜歡

童話王國·奇妙邏輯推理(2024年5期)2024-06-19 16:03:38

網(wǎng)絡(luò)安全與數(shù)據(jù)管理(2022年1期)2022-08-29 03:15:20

導航定位學報(2022年4期)2022-08-15 08:27:00

新世紀智能(數(shù)學備考)(2021年9期)2021-11-24 01:14:36

成都醫(yī)學院學報(2021年2期)2021-07-19 08:35:14

新世紀智能(數(shù)學備考)(2020年9期)2021-01-04 00:25:14

數(shù)學物理學報(2020年2期)2020-06-02 11:29:24

光學精密工程(2016年6期)2016-11-07 09:07:19

核科學與工程(2015年4期)2015-09-26 11:59:03

中學數(shù)學雜志(初中版)(2006年1期)2006-12-29 00:00:00