特厚煤層綜放面采空區綜合瓦斯治理技術研究

李軍藝

(山西平舒煤業有限公司,山西 030600)

1 工作面概況

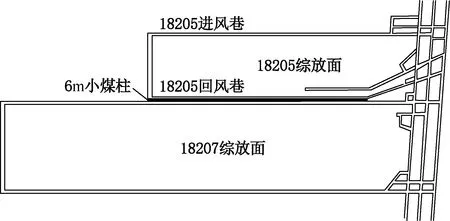

某礦18205綜放工作面走向長為1200m,傾斜長度160m,煤厚為14.8m,工作面共布置一進兩回三條巷道,18205進風巷、18205回風巷沿底板掘進,18205回風巷與鄰近18207采空區之間的煤柱寬度為6m,工作面布置如圖1所示。正常生產時絕對瓦斯涌出量為38.47m/min。

圖1 工作面布置

2 瓦斯治理方案設計

某礦采用地面立孔、L型鉆孔和高抽巷來治理采空區瓦斯,為了研究三種采空區瓦斯治理方法的效果,消除上隅角瓦斯超限對工作面安全生產的影響,依據18205綜放工作面的實際情況,在18205綜放面生產時分階段實施地面立孔、L型鉆孔和高抽巷抽采采空區瓦斯。地面立孔服務階段為從開切眼到330m處;L型鉆孔服務階段為從350m到550m處;高抽巷服務階段為從550m到停采線處,三種瓦斯抽采方式布置如圖2所示。通過現場實測抽采參數并分析抽采效果,為某礦采空區瓦斯治理奠定基礎。

2.1 18205綜放面覆巖演化規律

依據某礦18205綜放面的具體情況,借助CDEM軟件來研究18205綜放面覆巖演化規律,模型長度x為520m,高度y為180m。設置模型的邊界條件:在x方向的兩側施加位移約束,在y方向的底部施加位移約束,在模型上部施加8.75MPa垂直應力,模擬上覆400m左右的巖層自重壓力。

先對18207綜放面開挖,等到18207綜放面結束開挖,對18205綜放面進行開挖,在采動的影響下,18205綜放面上覆巖層斷裂破碎開始垮落,形成明顯的“兩帶”—垮落帶和斷裂帶,在采空區的邊界處上部關鍵層變成鉸接形式,下部關鍵層發生斷裂破碎,逐漸演化為懸臂梁結構。通過模擬結果可知,綜放面垮落帶最大發育高度為54m,斷裂帶最大發育高度為150m。

2.2 地面立孔布置參數

為了最大限度將18205工作面上隅角位置積聚的瓦斯抽走,依據“O”型圈原理,設計地面立孔必須靠近18205回風巷,即把地面立孔內錯18205回風巷12~42m。依據數值模擬結果,地面立孔的終孔位置距底板12~54m。為了保證兩個地面立孔的接替式抽采,在走向上每48m布置一個地面立孔。

借助CFD數值模擬實施地面立孔抽采后,18205回風巷瓦斯濃度分布規律,發現未采取地面立孔抽采時,回采期間18205回風巷瓦斯濃度達到2.2%,而采取地面立孔抽采后,18205回風巷瓦斯濃度顯著降低,下降到0.63%,表明地面立孔抽采效果良好。

2.3 L型鉆孔布置參數

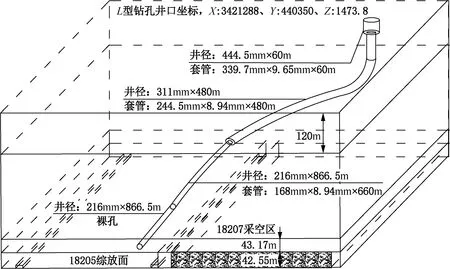

根據18205綜放工作面上覆巖層演化規律和地表實際情況,將L型鉆孔布置在18207綜放面對應的地表附近,施工L型鉆孔立孔深度為120m,接著鉆孔開始拐彎傾斜,長度為206.5m,最后鉆孔沿著水平鉆進,終孔位置和頂板的距離為45m,且內錯18205回風巷30m,L型鉆孔位于瓦斯上浮聚集區,可以充分抽采采空區瓦斯。L型鉆孔三維軌跡如圖3所示。借助CFD模擬實施L型鉆孔后18205回風巷瓦斯濃度分布規律,模擬結果表明:實施L型鉆孔后18205回風巷瓦斯濃度降低到0.45%,而上隅角瓦斯濃度為1.1%。

圖3 L型鉆孔三維軌跡

2.4 高抽巷參數

高抽巷與煤層的間距決定采空區瓦斯的抽采效果。依據18205工作面覆巖演化規律,將高抽巷布置在18205工作面的斷裂帶內,高抽巷與工作面的間距為55m,且內錯回風巷25m。借助CFD數值模擬實施高抽巷技術后,發現18205回風巷瓦斯濃度顯著減小,降低到0.22%,證明高抽巷與工作面的間距合理,能夠明顯減小工作面回風巷的瓦斯濃度,同時采空區瓦斯濃度也顯著下降,抽采效果顯著。

實施地面鉆孔和高抽巷抽采工藝后,回風巷和采空區瓦斯濃度下降顯著,抽采效果良好。

3 抽采效果分析

3.1 現場實測三種工藝的抽采效果

地面立孔自2017年6月24日至9月15日開始抽采采空區瓦斯,現場實測得到瓦斯抽采濃度為2.4%,最大純量是30m3/min,最小純量是10m3/min,平均抽采純量是21m3/min,抽采瓦斯量累計達到223.8萬m3,占18205工作面瓦斯涌出量的45%~68%。

L型鉆孔自8月16日至9月14日開始抽采18205工作面的瓦斯,現場實測發現瓦斯抽采濃度不穩定,波動較大,瓦斯濃度最大值為31.2%,瓦斯濃度最低為0.1%,瓦斯抽采純量是4.2m3/min,波動幅度較大,原因是18205綜放面周期來壓時,頂板破碎冒落被壓實,致使覆巖裂縫裂隙閉合,瓦斯運移的通道不存在。抽采瓦斯量累計為179.8萬m3。

高抽巷自9月11日至11月14日開始抽采工作面瓦斯,但此時工作面處于停采狀態,高抽巷最大瓦斯抽采純量為38m3/min,平均32m3/min,最小為9m3/min,9月15日之前高抽巷未與工作面全部貫通,只通過覆巖裂隙抽采工作面及采空區瓦斯,所以抽采效果不理想,9月15日抽采濃度和純量逐漸升高,證明高抽巷與工作面貫通完全,覆巖裂隙充分發育,為瓦斯運移提高了良好的運移通道,大量的采空區瓦斯被抽走,累計抽采瓦斯純量為236.4萬m3,共占18205綜放面瓦斯涌出量的62%~88%。

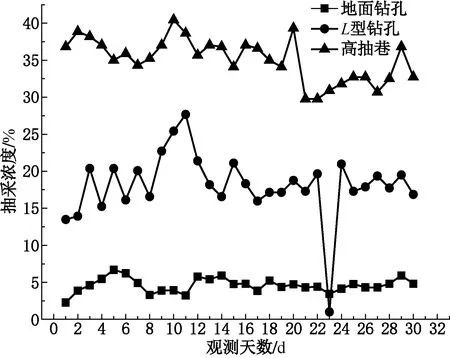

圖4 抽采濃度對比

3.2 抽采效果對比

三種抽采工藝的瓦斯濃度和純量隨時間變化規律如圖4、5所示。從圖4發現高抽巷內瓦斯濃度平均為36%,最大值是42%,明顯超過L型鉆孔和地面立孔,而L型鉆孔內平均瓦斯抽采濃度為18%,地面立孔瓦斯抽采濃度平均值2.4%,L型鉆孔平均瓦斯抽采濃度是地面立孔的8倍。這是因為地面立孔終孔點離煤層底板近,漏風較大導致瓦斯抽采濃度低;而高抽巷布置在上覆巖層的斷裂帶內,L型鉆孔僅有一段位于垮落帶內,沿著覆巖裂隙通道大量瓦斯運移到高抽巷中,因此高抽巷瓦斯抽采濃度最高,L型鉆孔次之,地面立孔最低。

圖5 三種瓦斯治理方法抽采純量對比

從圖5得到三種工藝抽采起始階段抽采純量都較低,但隨工作面的不斷開采,瓦斯抽采純量不斷升高,地面立孔和高抽巷的抽采純量明顯升高,平均值分別為21m3/min、32m3/min;而L型鉆孔瓦斯純量較低,平均值僅是6m3/min。地面立孔抽采濃度雖然比L型鉆孔低,但地面立孔瓦斯純量卻大于L型鉆孔,原因是采用地面立孔治理采空區瓦斯時,需要至少同時布置3個地面立孔抽采18205采空區瓦斯,瓦斯抽采混合流量高,因此地面立孔的純量高于L型鉆孔抽采純量;L型鉆孔直徑相對較小,水平方向上鉆孔位于覆巖斷裂帶內,隨著工作面的推進過程頂板巖石不斷垮落破碎,覆巖裂隙得到充分發育,為采空區瓦斯運移提供良好的運移通道。但由于頂板周期來壓期間,上覆巖層跨落后被壓實,覆巖裂隙閉合,瓦斯運移通道不存在,瓦斯抽采濃度變小。周期加壓過后,覆巖裂隙又開始再次發育,大量的瓦斯運移到鉆孔中,抽采濃度再次升高。L型鉆孔抽采濃度和抽采純量突然趨近為0,之后又恢復到原來狀態,如圖4、5所示。

實施三種瓦斯治理方法后18205上隅角瓦斯濃度顯著降低,最大為0.42%,最小為0.1%,平均值為0.2%,如圖6所示。上隅角瓦斯濃度在8月16日到9月14日期間較高,原因是此階段僅L型鉆孔在為工作面服務,抽采效果不如地面立孔和高抽巷,但未瓦斯超限。

圖6 18205綜放面上隅角瓦斯濃度變化曲線

地面立孔具備直徑較小,施工較簡單,效率較高;L型鉆孔施工過程中鉆孔方向經常發生變化,施工過程較為復雜,效率較低,工程造價也比地面鉆孔高;高抽巷具有便于管理和觀測,易于控制瓦斯涌出量,可以提前解放同一煤層或下一煤層回采期間工作面的瓦斯壓力,抽采量大。綜合以上某礦區采用地面立孔和高抽巷的工藝治理采空區瓦斯。