楔橫軋件內部質量提升的工藝研究

■ 王超

掃碼了解更多

楔橫軋是一種軸類零件成形新工藝、新技術,與傳統切削、鍛造零件成形工藝比較,具有生產效率高、節約材料、生產成本低等優點,被公認是當今先進制造技術的組成部分。但由于楔橫軋工藝的成形特點,軋件心部極容易產生中心疏松和孔洞,引起零件失效。

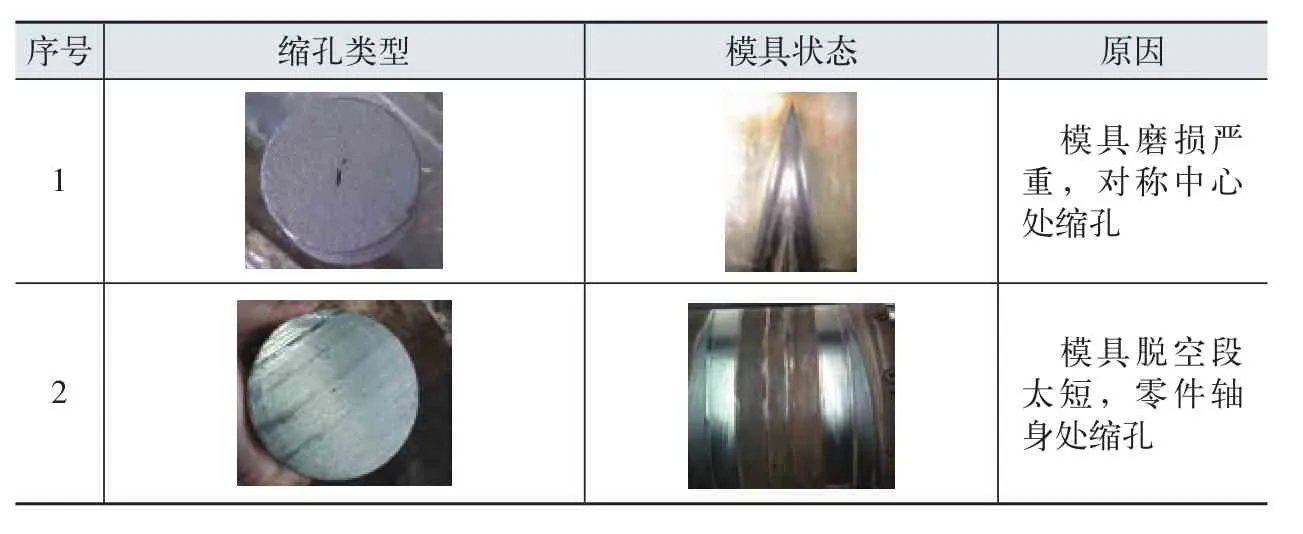

模具影響情況分析

1. 影響因素

楔橫軋是熱態坯料在楔形模具的帶動下,做連續徑向壓縮和軸向延伸的一種成形工藝,同時受到徑向的壓應力和軸向的拉應力作用,當軸向的拉力大于材料心部抗拉強度的時候,就會出現疏松,甚至縮孔和孔洞。國內外多位專家對楔橫軋件心部疏松和縮孔的形成機理進行了研究和分析,其根本原因是軋件在變形過程中心部受力過大而造成。

筆者是從事楔橫軋零件生產的技術人員,生產中也接觸到縮孔缺陷,分布在對稱軋制件中心鋸斷處、單件零件軸身處,現場主要從模具、軋制溫度和原材料方面來控制楔橫軋件內部質量的合格與穩定。

(1)模具的影響 模具楔入段磨損嚴重,進入模具型腔的金屬增多,坯料不能盡早排出,在模具的反復輾壓作用下,中心部位受力時間太長,最終被撕裂,然后擴張形成縮孔;模具脫空段太短,成形過程中,坯料與模具接觸時間過長,在金屬晶粒反復被滑移,拉開和壓合,晶格畸變會迅速增加,孕育著微觀裂紋的發生和發展,造成軋件心部長時間受力而導致心部撕裂,形成縮孔;模具參數設計不合理,造成楔橫軋成形過程中,坯料受力不合理,心部產生較大的拉應力,容易產生疏松和縮孔(見附表)。

解決辦法:合理修磨模具楔入段,修出合適的楔頂和R角;在模具使用過程中,楔頂和R角磨損后,及時補焊修復,可以從根本上解決軋件的中心縮孔缺陷。在模具展寬段和精整段之間設計脫空段,坯料在展寬成形后進入脫空段,不再與模具接觸,減少了坯料與模具的接觸時間,可以極大地降低軸身部位產生縮孔的風險。設計楔橫軋模具時,必須根據零件斷面收縮率選擇合適的成形角、展寬角,以及是否需要二次起楔,這需要大量的實踐探索和不斷的積累經驗。

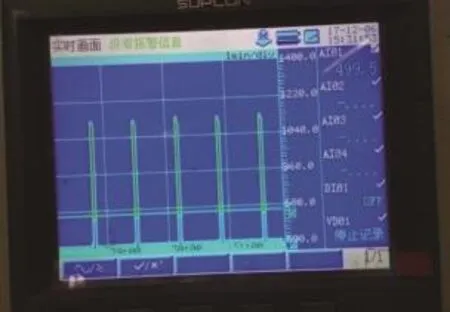

(2)軋制溫度的影響 加熱是為了提高鋼材的塑性,減少軋制過程中的變形抗力。當加熱溫度不夠時,鋼材心表溫度差較大,內部塑性差,在外力作用下極容易受到破壞,產生裂紋,進而在成形過程中擴張形成縮孔。當加熱溫度超過了臨界溫度Ac3,晶粒就開始長大,晶粒過分長大后,力學性能下降,成形時容易產生裂紋(見圖1)。

解決辦法:嚴格控制加熱溫度,保證符合工藝要求。現場采用無紙記錄儀實時監控坯料在加熱爐出口的溫度,通過脈沖采集每根坯料的實時溫度,一旦溫度高于500℃,開始觸發記錄,顯示儀中出現一次波峰,設定軋制溫度工藝參數,溫度不合格時發出報警信號,并通過溫度分選系統把料溫不合格的坯料排出。該儀器可以連續記錄3個月,以備檢查,從根本上排除了由于加熱造成軋件縮孔的影響。

(3)原材料的影響 原材料本身會存在夾雜物、疏松等內部缺陷。低熔點的夾雜物在加熱后熔化,此時,該部位晶粒是不連續的,成為零件成形時低強度的源頭,在后續成形過程中,以此處為裂紋源,逐漸拉伸擴展而成縮孔。原材料疏松等級較高時,內部整體致密度差,更增加了軋件心部疏松的風險。

解決辦法:要求原材料在低倍檢測時,不允許有縮孔、氣泡、裂紋、夾渣、翻皮和白點,一般疏松≤2.0,中心疏松≤2.0。出廠前,按照GB/T4162對原材料進行超聲波逐根100%全覆蓋檢測,符合B級標準方可接收。

圖1 無紙記錄儀

2. 縮孔檢測

生產中主要是使用超聲波探傷儀來檢測軋件內部質量,可以在不破壞軋件完整的前提下對零件內部質量來進行檢測,判斷是否存在中心疏松和孔洞。檢測原理是:超聲波以持續時間極短的發射脈沖發射到被測試件的內部,利用被測試件的內部缺陷或者地面反射回來的回波信號來探知反射源的具體位置和大小,從而判斷被測試件的完整性,即判斷其是否有缺陷存在,并且可以進一步探知缺陷位置和大小。

使用CTS-1002plus型號的超聲波探傷儀來進行軋件內部質量檢測,在被測軋件表面均勻涂抹耦合劑(全損耗系統用油),用2.5MHz的探頭在軋件表面通過掃查的方式來進行檢測。

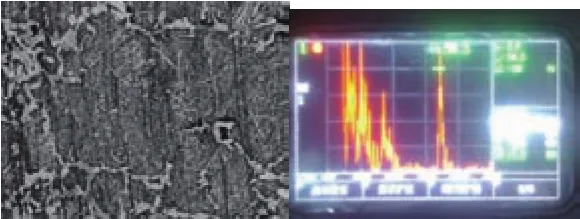

有研究發現,鍛件缺陷低倍檢驗圖與檢測波形存在對應關系,利用該對應關系,可以預判軋件的缺陷類型。生產中發現縮孔及其對應的缺陷波形,如圖2所示,易產生粗晶的鋼種,在探測時會出現高的噪聲,生成回波,應該仔細研究回波是來自缺陷還是由粗大晶粒散射引起,通常是在缺陷波位置處取樣做金相分析,如圖3所示。

圖2 縮孔及其對應的傷波

圖3 晶粒粗大及其對應的傷波

3. 結語

生產中通過維護模具的合理狀態、控制加熱溫度和原材料全探傷的方法,保證楔橫軋軋制產品內部質量合格、穩定。

用超聲波探傷儀來檢測,可以在保證軋件完整的情況下,發現內部缺陷,并幫助判定缺陷類型,是有效的質量控制手段。