苗尾水電站發(fā)電機安裝施工工藝要點總結

劉彥壽

(中國水利水電第十四工程局有限公司,云南 昆明650032)

1 機組結構特點

苗尾水電站為引水式地面廠房,裝機容量為4×350 MW,機組為立軸半傘式水輪發(fā)電機組。發(fā)電機部分,由哈爾濱電機廠有限責任公司制造,型號SF350-56/14000。發(fā)電機采用3段軸結構,即頂軸、轉子中心體、發(fā)電機軸。上導軸承有14塊巴氏合金導瓦;推力軸承布置在轉子下部,為3波紋彈性支撐油箱,共計16塊氟塑料瓦,下導軸承共計12塊巴氏合金導瓦。水機部分由東方電機股份有限公司制造,型號HLD399B-LJ-680,水導軸承共計20塊巴氏合金導瓦。機組額定轉速107.1 r/min,額定水頭93 m。

2 定子組裝

苗尾水電站定子機座分5瓣運輸至現(xiàn)場并進行整體組裝焊接。其結構采用斜向筋結構,斜向筋數為14個。包括下環(huán)板在內,共由7層環(huán)板構成。定子鐵心內徑為13 060 mm,鐵心高度為2 380 mm,鐵心總重284.756 t。由53段高34 mm、4段高38 mm、2段高39 mm及58段高6 mm的通風溝構成。定子沖片采用為0.5 mm厚硅鋼片,每張沖片有3個鴿尾槽,雙面涂F級絕緣漆。鐵心整圓504槽,單圈42張鐵心片,錯開1/3疊片,沖片通過126根雙鴿尾筋、托塊與定子機座相連接。采用252顆穿心螺桿與上下齒壓板、蝶簧、壓力擋圈、絕緣墊圈、圓螺母對鐵心進行壓緊,可有效防止發(fā)電機長時間運行后鐵心松動。

苗尾水電站4臺機定子均在機坑內進行疊片,確保了定子圓度(相對定子在安裝間組裝后吊入機坑而言)。定子采用的是一次定中心的施工工法,即使用鋼琴線、求心器、千分尺,將座環(huán)中心返至定子機坑內8個測量柱上。同時將固定導葉中心高程返至定子機坑外圍墻面上。測量時,應由至少2個專業(yè)工程師進行確認。定子機坑測量柱應固定牢靠,并確保測量點在同一水平面,測量點應有防銹保護措施。

定子機座高程調整應根據規(guī)定范圍值內按負偏差進行調整,以減少對下齒壓板的配刨量,進一步減小下齒壓板配刨后的變形。定子機座方位必須滿足圖紙要求,同時校驗引出線出口尺寸是否影響后續(xù)母線安裝。

定位筋調整前,對所有定位筋放在平尺上進行校驗,挑選質量優(yōu)等的定位筋作為基準筋、大等分定位筋。托塊對稱焊接時,施焊人員應保證同步、同速,整體每焊接完成一道,應對定位筋半徑進行測量,根據半徑變化,及時調整焊接方向,確保定位筋焊后數據滿足要求。

定子疊片時,除嚴格遵守廠家工藝外,應對每摞定子鐵心片進行厚度測量,并根據測量數據,結合已疊完的定子鐵心高度,分類分區(qū)進行疊放,以免造成局部鐵心偏厚,整體鐵心中心偏差較大問題出現(xiàn),進而影響定子槽楔安裝。定子疊片時,應組織有序、分工明確、整形到位、檢查及時,為定子線棒安裝打好基礎。

苗尾水電站定子疊片工藝要求端片間涂抹硅鋼片粘合膠,使用粘合膠前應注意提前做好配比試驗,涂抹要均勻不能過多,對溢出的膠水應及時擦干凈,否則凝固后凸出位置將影響線棒安裝。使用工具進行壓緊時,一定要使用廠家提供的槽樣棒進行定位,否則片間受膠水影響有可能產生錯臺,影響鐵心整齊度。

根據4臺機定子組裝主要質量數據對比,定子鐵心整體半徑偏差由1號機的1 mm,控制到4號機的0.59 mm;定子鐵心中心高程,由1號機測量偏差1.5 mm,控制到4號機的1 mm。從幾個關鍵數據來看,定子整體質量越來越好。

3 轉子組裝

苗尾水電站轉子支架由1個圓盤中心體、4件扇形瓣現(xiàn)場組焊而成。磁軛由3 mm厚高強度薄鋼板沖片疊成,設計高度2 520 mm,設計半徑6 143 mm。轉子磁軛通過熱打鍵的方式將磁軛與轉子支架的副立筋連接在一起,熱打鍵后設計半徑6 143.447 mm。轉子磁極共計56件,磁極掛裝完成,設計半徑6 501 mm。

轉子支架組裝焊接工序中,應注意測量每一主立筋焊前、焊后垂直度,尤其是在焊接過程中注意監(jiān)測。嚴格遵照廠家工藝文件及施工措施,控制焊接質量。副立筋配刨數據的測量,應由2人進行,并相互驗證測量數據。副立筋配刨后,應復核相關尺寸是否滿足要求。定位焊后,再次對副立筋徑向、周向垂直度復測,確保數據滿足要求。焊接時嚴格遵守廠家焊接工藝,對定位螺栓孔塞焊后進行打磨平整。對廠家提供的凸鍵,必須提前進行檢查復核,對凸鍵的上、中、下3點測量,偏差應滿足0.30 mm以內的要求,否則將影響磁軛疊裝整體圓度。磁軛疊裝時,應根據磁軛片的分類表,對較輕的磁軛片放在磁軛上下部,較重的磁軛片放在中間,磁軛片應清洗干凈、檢查無高點。同時磁軛通風槽片也參與配重。磁軛疊裝第一段作為基礎,其圓度應控制在±0.40 mm以內。最后一段疊裝時要安裝磁軛上壓板后進行,因廠家要求磁軛高度偏差0~4 mm,而磁軛片的厚度為3 mm,為避免壓緊后高度不滿足要求,所以一定要控制好最后一段疊片高度。磁軛熱打鍵時,應注意對磁軛溫升、溫差進行監(jiān)測記錄,確保整體磁軛加熱時同時膨脹。現(xiàn)場驗收記錄顯示1號至4號機轉子熱打鍵后的圓度全部控制在0.80 mm以內。根據轉子磁極重量,同時考慮轉子引線部位的重量影響,進行最優(yōu)分配配重后掛裝磁極,掛裝時應注意對稱進行。建議以引線位置作為初始掛裝起點。磁極中心高程調整時,以轉子下法蘭面為基礎,根據圖紙設計尺寸1 130 mm進行調整,測量時需注意的是磁極每個鐵心的高度不一致,計算時應以實際測量高度為準。因轉子外圓尺寸較大,水準儀在同一地點無法測量完成全部數據,在更換測量位置時,應復測前兩個磁極調整高度是否吻合。磁極鐵心中心高程的調整,除考慮對稱方向磁極高程差不易超過1 mm,還建議考慮定子鐵心中心高程的偏差,以減小定轉子磁力中心線偏差,減少磁拉力的影響。轉子起吊時,應測量轉子磁軛兩個方向的擾度,根據4臺機組監(jiān)測記錄來看,一般均在0.45~0.50 mm。

根據現(xiàn)場驗收記錄統(tǒng)計,苗尾水電站4臺機組轉子組裝后整體偏心值均在0.13 mm以內,轉子圓度最大0.70 mm,最小0.60 mm,轉子圓度及整體偏心值均在規(guī)范標準優(yōu)良范圍內。

4 機架安裝及推力軸承調整

下機架組裝焊接,應在施工進度計劃中進行合理安排,確保轉子吊裝前,下機架應調整完成,且基礎混凝土滿足設計強度要求。因下機架作為主要承重支架,對焊接質量應嚴格控制,認真執(zhí)行廠家焊接工藝文件及施工措施的要求。焊接前需對下機架中心體彈性油箱底盤周向水平、徑向水平(共計12件),進行測量記錄。下機架中心體與支臂通過廠家廠內焊接的組合塊及螺栓進行把合,半徑調整符合焊接要求標準后,應檢查支臂扭斜,小于0.5 mm,同時檢查基礎板接觸面底部確保左右水平。機架焊接驗收完成后,檢查復測彈性油箱底盤水平滿足0.03 mm/m要求。機架吊入機坑前,應復核基礎坑內深度是否滿足基礎螺桿長度要求。調整機架高程時,應考慮機組擾度值。測量下機架彈性油箱底座(12件)全部水平,通過調整基礎楔子板使其全部滿足0.02 mm/m。2期混凝土滿足強度要求后,對基礎螺桿進行拉緊,復測下機架中心、水平,滿足要求后點焊基礎楔子板,再次復測機架中心、水平,經廠家、監(jiān)理聯(lián)合驗收后,澆筑第3期混凝土。

推力軸承安裝于下機架中心體上部,彈性油箱底盤與下機架通過螺栓、定位銷固定。現(xiàn)場調整好彈性油箱底盤與下機架的同心后,進行配鉆。彈性油箱底盤吊裝前檢查底部、機架底盤接觸面,確保無高點,螺栓把合后使用0.05 mm塞尺檢查組合面不能通過。根據廠家圖紙技術要求,調整推力軸承瓦徑向與限位螺釘的前后1 mm,確保鏡板安裝后,推力軸承瓦與鏡板整體同心。鏡板安裝后,測量水平應滿足0.02 mm/m要求。推力頭安裝前,應將下端軸上法蘭面高低點做好明顯標識,便于轉子吊裝下落時與其找正對應。推力頭安裝后,檢查上部水平,應滿足0.02 mm/m要求。

5 轉動部分高程、中心

轉動部分高程由轉輪與頂蓋高差決定。同時考慮下機架擾度值,現(xiàn)場根據實際測量情況,對下機架高程進行調整,并保證相關數據滿足規(guī)范要求。

轉動部分中心以下止漏環(huán)為基準,同時考慮上止漏間隙測量值。由于彈性油箱承受轉動部分的重量及軸向水推力并考慮到對受力調整的影響,在下機架中心找正過程中,必須保證機架中心在0.15 mm以內。

定中心使用8個楔子板在轉輪與底環(huán)的8個方向進行固定,敲打楔子板時,應保證2人對稱、同步進行,同時在水導軸承、下導軸承、上導軸承架設百分表進行監(jiān)測,并根據百分表數據變化值決定敲打楔子板方向。抱瓦時,應由水導軸承開始抱至上導軸承,每道軸承抱緊4塊導瓦,抱瓦時應架設百分表進行監(jiān)測。中心定完后,在轉輪與底環(huán)部位、下機架部位架設百分表進行監(jiān)測。

6 機組軸線調整

下端軸與水機主軸使用22顆銷釘螺栓連接,徑向間隙幾乎為零。上端軸安裝時,依據轉子上法蘭止口間隙進行中心調整。機組整個轉動部件在進行安裝時,需保證各部件粗調在一條軸線上。

苗尾水電站采用彈性盤車,即同時抱上導軸承、水導軸承進行盤車的方法。盤車前將機組轉動部分推至中心,頂起轉子,在推力瓦面上涂抹干凈的動物油脂。落下轉子使推力軸承受力。調整上導瓦及水導瓦抱瓦間隙為0.02~0.04 mm,從上到下,清除轉動部件上的雜物,徹底檢查一遍轉動部件與固定部件縫隙處,應無異物卡阻及刮碰。

機組采用電動盤車,將轉動部件均勻劃分8個點并做好標記,在機組上導軸承、轉子下法蘭、推力頭上法蘭、鏡板徑向、鏡板軸向、下端軸下法蘭、水機軸上法蘭、水導軸承、滑環(huán)等部位的+Y、+X兩個方向架設百分表,每個測點必須保證在同一軸線上(同一方位角度)。

盤車按照機組旋轉方向先慢慢的空轉一圈,觀察各部位百分表指針是否擺動、有無異常,空盤結束后百分表對準5.0 mm(百分表量程為10 mm)位置進行點盤,即每轉1/8圈停下,記錄百分表讀數,如此逐點測出旋轉一周8點的讀數,并觀察百分表是否歸零。百分表歸零,且Y、X兩個方向的數據較一致時,說明數據有效。

根據盤車記錄數據分析,初步先將轉子下法蘭與推力頭找正同心,再將下端軸與轉子找正同心。根據多次盤車調整后,進行精細盤車調整得出各軸承的全擺度、凈擺度,并依據規(guī)范相應標準判斷是否滿足要求。

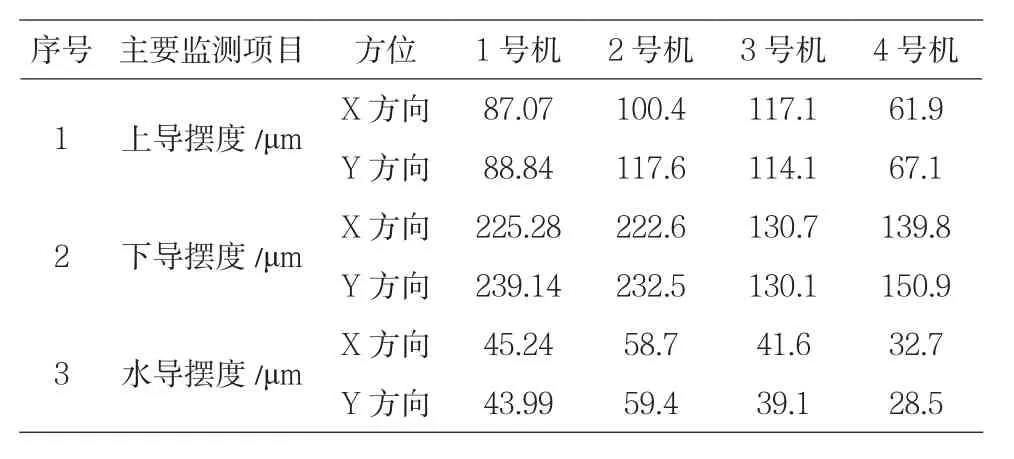

苗尾水電站4臺機組盤車數據詳見表1,根據機組投產發(fā)電后的運行情況來看,機組振擺監(jiān)測數據(表2)基本與盤車數據吻合。尤其是3、4號機組,轉子未添加配重,機組振動擺度均在規(guī)范標準要求的優(yōu)良范圍內,實現(xiàn)了機組精品安裝的目標。

表1 苗尾水電站1~4號機機組軸線調整及發(fā)電機總裝部分施工質量狀況表

表2 苗尾水電站1~4號機機組投產運行振擺監(jiān)測記錄表(350 MW)

7 結語

水電站發(fā)電機的平穩(wěn)運行,得益于定子組裝、轉子組裝、機架及推力軸承安裝,轉動部件的高質量組裝及安裝水平,尤其是彈性油箱的安裝,下機架水平的調整以及定、轉子磁力線偏差對機組整體運行后的狀態(tài)起到關鍵影響作用。

苗尾水電站機電安裝工程,始終以創(chuàng)建國家優(yōu)質工程金獎為目標,樹立機電安裝品牌為動力。在4年多的機電安裝施工中,狠抓質量過程控制,堅持精益求精,不斷總結施工經驗,使得機組安裝質量越來越好,安裝水平越來越優(yōu)。在項目領導的帶頭下,項目部全體員工扎實工作,團結一致,做到有問題不逃避,有問題及時解決落實。在施工進度管理上,跟蹤進度計劃完成情況,及時對未完工作制定糾偏措施,合理調配施工資源,保證節(jié)點按計劃完成;在施工技術管理上,提前編寫施工方案,組織各專業(yè)工程師、部室負責人進行討論,不斷完善工藝流程卡,確保現(xiàn)場施工有方法可循,有標準指導;在施工質量管理上,注重過程質量控制,嚴格執(zhí)行3檢制度,在精細化管理中,小到落實轉子組裝每1顆螺栓的安裝施工人員的責任。本文以苗尾水電站發(fā)電機安裝施工工藝要點進行總結,為類似結構機組發(fā)電機的安裝提供借鑒。