斯里蘭卡M壩電站機組座環、蝸殼安裝方法

王小龍

(中國水利水電第十四工程局有限公司機電安裝事業部,云南 昆明650032)

1 概況

斯里蘭卡Moragahakanda首部水庫工程(簡稱M壩)位于科倫坡東北約190 km的Amban Ganga河上(馬哈維利河的一條主要支流),地處中部省(Central Province)東北部,靠近中部省與東部省(Eastern Province)的省界。Moragahakanda首部水庫工程為EPC總承包項目,項目總投資252 302 221美元。工程主要包括灌溉、給水和發電等多功能建筑物,由粘土心墻堆石壩、1號RCC副壩、發電廠房、輸電線路、施工導流結構組成。

M壩主廠房設置有4臺立軸混流式水輪發電機組,有2臺7.5 MW機組和2臺5 MW機組,總裝機容量25 MW。

座環下方設置有3個混凝土支墩,由地腳螺栓將座環固定在混凝土支墩上,座環定位和固定使用松緊拉緊器和地腳螺栓、調整楔子板等。為便于澆筑和填實座環下面的混凝土,在座環上應設置灌漿孔。座環采用焊接結構整體到貨,材料采用Q345C鋼板。

蝸殼采用Q345R鋼板制成,為便于運輸,1 A、1 B機組的蝸殼分為5節到貨。G2、G3機組的蝸殼分為7節到貨。蝸殼設有一個進人門,進人門有良好的密封,在固定座上開密封槽,采用圓形橡膠密封。蝸殼設置測壓計測頭用于測量蝸殼流量及壓力,蝸殼安裝完畢之后需要將測壓管路與蝸殼測壓頭焊接連接。

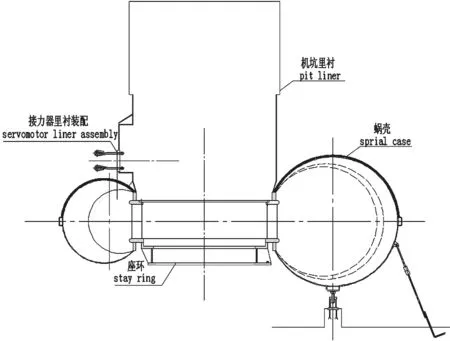

圖1 座環、蝸殼剖面圖

2 施工準備

2.1 測量放線

在肘管安裝就位時就已經將機組的軸線及高程控制點引至廠房,利用廠房四周邊墻上露出混凝土的鋼筋或者打膨脹螺栓焊接放點所用的基準線架,作為全廠的測量基準點;在各機組之間用槽鋼或工字鋼焊接一個臨時的X軸放線架,在各機組上下游方向設置Y軸線架。架子要高于蝸殼表面1~2 m并固定牢固。利用全站儀將各軸線點引致放線架上并用鋼鋸做好標記。高程控制點引至壓力鋼管穿墻段頂部或者其他牢固及便于使用的地方。

2.2 施工工具的準備

10 t、20 t千斤頂各 2 臺,3 t、5 t千斤頂各 4 臺,水準儀(帶測微儀)、全站儀、框式水平儀各1套,水平梁1個,套筒扳手1套,榔頭、扳手各2把。

3 座環吊裝及調整

等土建單位將工作面交付以后準備吊裝座環,座環吊裝前準備3個臨時鋼支墩均布于機組中心周圍,將座環臨時吊放在鋼支墩上,當座環吊裝至離鋼支墩頂部有20~30 mm高時,根據事先放好的X、Y軸線掛好鋼琴線,并在四個方向上掛好線錘。將座環在落下來前盡量調整到最佳位置再落到位,這樣可以大大減少在調整座環中心時的工作量,座環中心精確調整之后,在座環四周進行臨時加固。接下來把座環的3個地腳螺栓穿入座環的基礎螺栓孔內,并移交土建澆筑座環基礎支墩,這樣可以保證座環基礎螺栓預埋的精準度,避免發生座環基礎螺栓無法穿入座環的事情發生。座環混凝土支墩達到足夠強度后,將楔子板放置于座環混凝土支墩頂部的基礎板上,利用水準儀調整楔子板上表面高程,使其比設計高程高1 mm。再將座環從臨時支墩上緩緩落在楔子板上,后將座環支墩基礎板上的下楔子板與基礎板焊接牢固,以防在調整座環中心時發生竄動。

圖2 M壩首臺(2號)機組座環吊裝就位

座環就位后按照以下步驟施工:

第1步:座環水平粗調

用水準儀觀測座環上法蘭面,下面利用臨時支墩及20 t千斤頂將座環調整到比設計高程高1 mm,調整楔子板,將座環的水平調整到0.5 mm左右,調整的越好對下一步座環的水平細調越方便。

第2步:座環中心調整

在機坑外圍混凝土壁面上設置+X、+Y、-X、-Y共4個掛線架,在線架橫向角鐵上放出中心、高程基準線;以機組中心線為基準,用楔子板、千斤頂、倒鏈等調整座環上法蘭面高程、水平、方位及圓度;在調整高程、水平時用帶測微儀的水準儀和配套的銦鋼尺精確測量,高程比設計值高1 mm,水平度控制在0.1 mm之內;用線架上的鋼琴線來測量座環的中心,確保座環的安裝標準。

按照相關標準、規程規范等進行檢查驗收工作。座環整體的檢查驗收工作主要包括外形尺寸、安裝高程、中心偏差、水平等內容。而且在混凝土澆筑前、澆筑后等各階段分別檢查記錄相關安裝高程和尺寸。

4 蝸殼安裝

4.1 蝸殼安裝順序原則

(1)對稱平衡掛裝,以利于座環的穩定及防止座環水平度超差;

(2)先掛裝定位節,并以定位節為基準,再依次掛裝其余各節,最后配割湊合節以及安裝加強板、導流板、進人孔和排水槽等;

(3)為防止環縫焊接應力過大,各工作面安裝環縫條數不超過正在焊接的環縫2條。

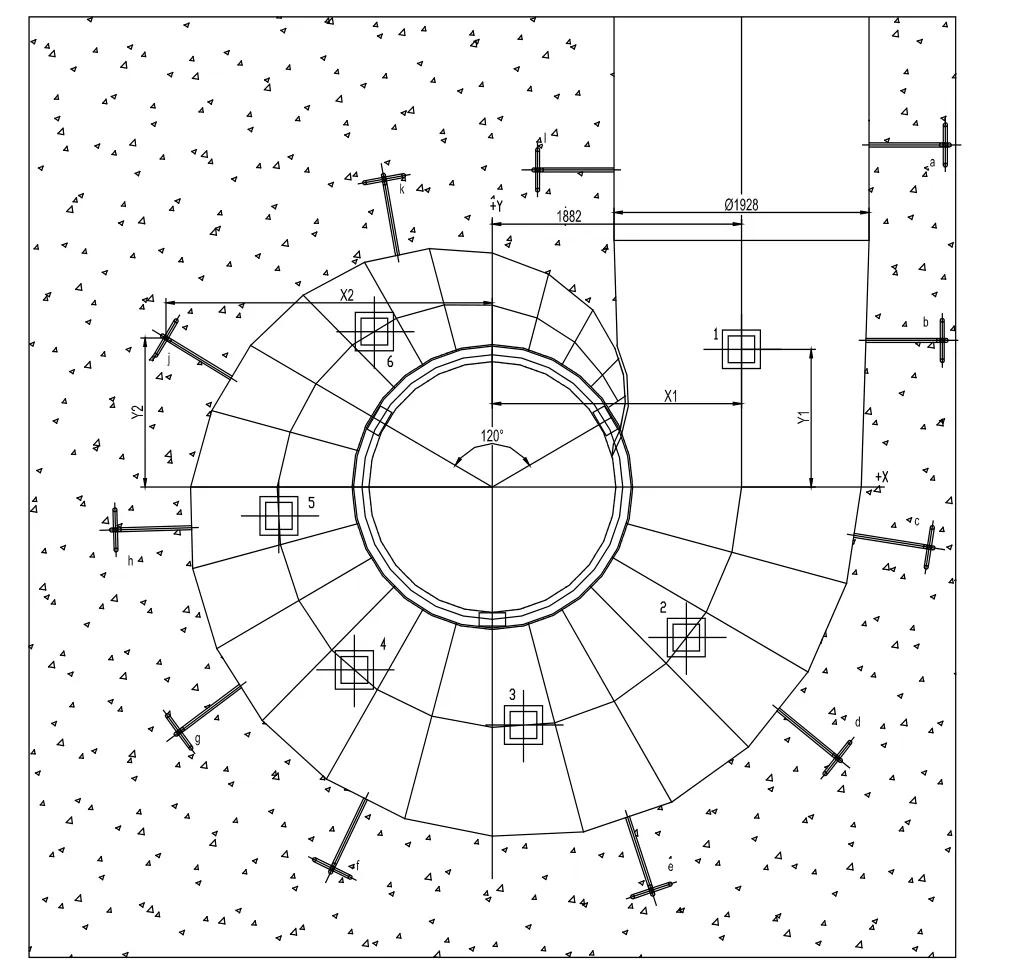

圖3 1A、1B機組蝸殼平面布置圖

4.2 定位節的安裝

利用吊車吊裝蝸殼定位節,通過蝸殼的水平線,座環中心至蝸殼尺寸進行調整,并加固牢固。其他定位節吊裝前,在座環上、下過渡板上定位節進行斷面位置標識,并點焊1塊擋板與控制點用鋼線連成控制線。在定位管節開口的上、下各焊2塊搭接板,將蝸殼掛在座環上、下過渡板上。蝸殼定位節吊裝就位后,用拉緊器或千斤頂等調整座環與蝸殼上蝶形邊的對裝間隙和錯邊量,錯邊量應小于蝸殼最小板厚的10%,且不大于4 mm,間隙0~4 mm。先對裝上蝶形邊,再根據開口和高程調整定位節,再對裝固定下蝶形邊。

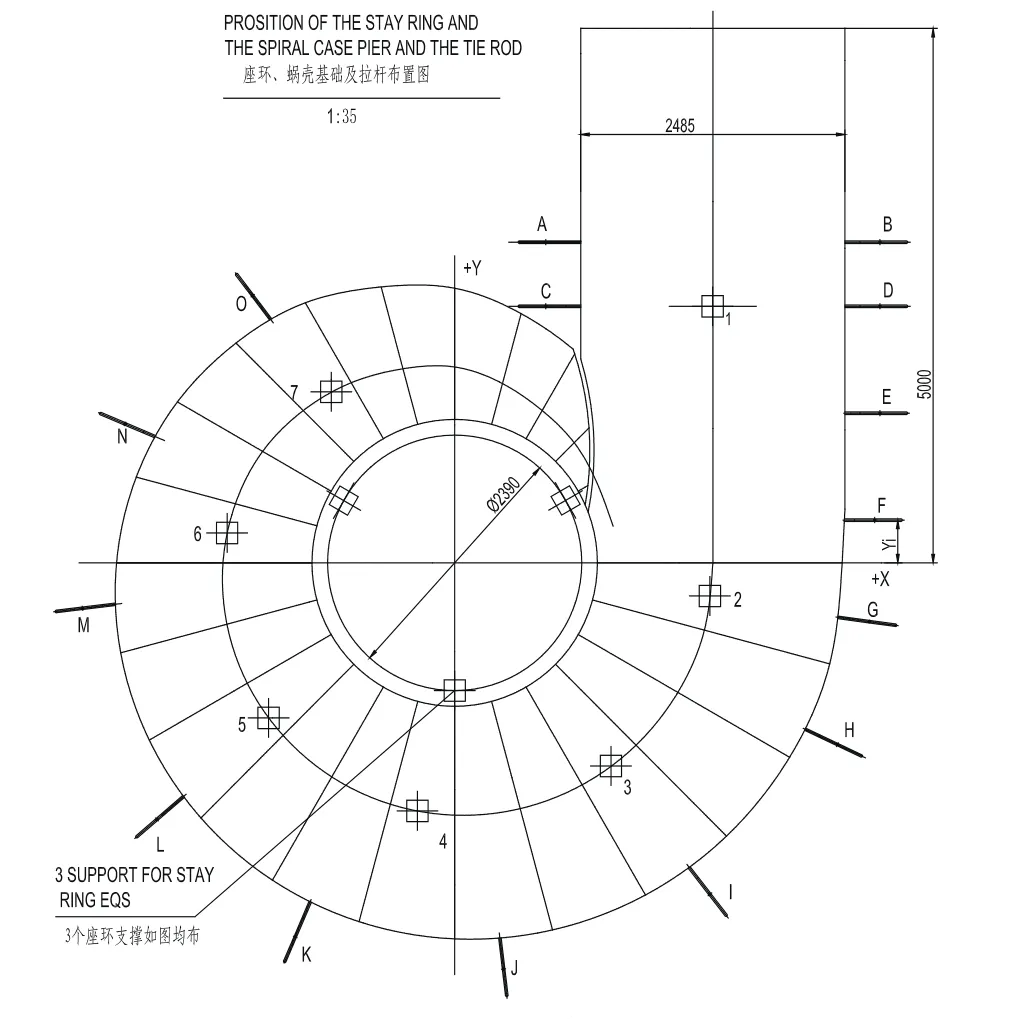

圖4 G2、G3機組蝸殼平面布置圖

4.3 其他管節的安裝

同定位節安裝方法相同,先焊接各管節搭接板,管節就位后,用拉緊器等調整焊縫的間隙2~4 mm,防止間隙過大或過小造成壓縫時拉不攏或頂不開現象。根據相鄰管節的實際周長差,壓縫調整錯邊使之均勻地分布在整條焊縫上,局部最大錯邊值不應大于板厚的10%。環縫對裝應從上、下蝶形邊開始,并逐漸向腰線壓縫。掛裝后調整每個管節的中心、高程和管口傾斜度,兩節管口裝配壓縫時檢查調整組合縫間隙錯牙,調整管口高程和最遠點半徑等,滿足安裝技術規范的要求,進行壓縫點焊,點焊要在大坡口內。復測高程和最遠點半徑,并做好記錄。

4.4 湊合節的安裝

(1)湊合節的安裝應在其他各管節環縫焊接結束后進行,湊合節為整節瓦塊。

(2)湊合節的配割方法

湊合節瓦塊吊裝前,先測量湊合節兩側的開口數據,將瓦片搭放在兩側管節上,與相鄰管節壓縫,并沿管節兩側實際管口劃出切割線,湊合板盡量向出口斷面放置,以求環向長度較大;采用磁力切割機由內向外切割,切割時,先割一邊,壓好縫后,再切割另一側,從蝶形邊向腰線方向切割壓縫,切割一段即壓一段,以防整體切割完后引起變形。

(3)湊合節的焊接坡口設置

根據設計圖紙,2條湊合環縫對位于座環水平線上的,正縫為過流面小坡口;位于水平線以下的正縫為非過流面小坡口;反之,背縫均為大坡口。

5 蝸殼焊接

5.1 蝸殼焊接順序原則

蝸殼環向焊縫焊接→湊合節一側環向焊縫焊接→湊合節封閉環向焊縫焊接→上、下蝶形邊焊縫焊接→排水槽等焊接。

5.2 蝸殼環向焊縫焊接

蝸殼環焊縫焊接與掛裝順序相同,自第1節定位節26節開始按順時針方向進行,從尾部自導板開始則按逆時針方向進行焊接。除湊合節2條環縫外,其余各節環縫應隨掛裝逐節焊接。根據管節的大小,由4名或6名焊工同時施焊,并采用多層多道、對稱退步、分段焊法。環縫坡口設置雙Y形不對稱坡口,大坡口在上,先焊仰焊側的焊縫,即位于座環水平線以上,從管內側進行焊接;位于水平線以下的,則從管外側進行焊接,然后從反面清根焊接。

5.3 湊合節焊接

蝸殼湊合節的縱縫和第1條環縫焊接工藝與蝸殼其他縱縫和環縫焊接要求相同。縱縫先焊大坡口,小坡口清根后再焊接。蝸殼湊合節先焊填充量大(間隙大)的一道環縫,再焊另一條環縫。湊合節第2條環縫為封閉焊接,拘束應力較大,首層焊道采用疊焊方法,從第2層至蓋面前1層止,應使用風鏟錘擊消除應力。湊合節第2條環縫由2~4名焊工同時施焊,采用“對稱、退步、分段焊法”的焊接方法。焊后進行后熱消氫處理和緩冷,消氫溫度150~180℃,保溫2 h,在升溫和保溫過程中,每30 min進行一次溫度測量,在溫度下降較快的部位用石棉包裹。控制最大升溫速度50℃/h,最大降溫速度50℃/h,要求均勻升溫和降溫。聯接鋼管段的湊合節的最后1條環縫,焊接時受拘束應力影響,將直接牽涉到座環變形,實施中編制了專項作業指導書予以工藝保證。

5.4 蝶形邊焊接

蝶形邊焊縫由4名焊工采用“對稱、退步、分段”焊法,焊接時,所有焊工同時施焊,采用的焊接參數要基本相同,焊接方位保持基本對稱。先焊接下蝶形邊,后焊上蝶形邊,所有蝶形邊均先焊外側(即非過流面),然后在內側(過流面)清根焊接。蝶形邊焊縫為一類焊縫,焊接時要求連續施焊。蝶形邊焊接過程中,加強對座環的水平度監視,根據座環變形情況適當調整焊接工藝。

6 蝸殼與壓力鋼管連接

本電站由于不設置蝶閥,故壓力鋼管與蝸殼之間設置湊合節直接焊接。該湊合節安裝完后有2道環縫,先焊接填充量大的1道環縫,再焊接第2道。第2道焊縫需在座環蝸殼混凝土澆筑之后進行,以免焊縫應力過大拉偏座環和蝸殼的中心。第2道環縫焊接技術要求高,難度大,焊接會產生很大的焊接應力和變形,稍有不慎就會出現裂紋,因此在這條環縫不做定位焊,而采用左右兩塊擋板交替擋住,等所有焊縫全部焊接完,焊縫收縮完畢再進行施焊。焊接采用多層、多道、對稱、分段、退步焊的方法。逐層錘擊焊縫消除應力。焊完后熱處理,后熱溫度為210~230℃,保溫 2 h,后以每小時 30~50℃的速度逐漸冷卻至室溫,以更好的使擴散氫益出,避免過熱處產生脆硬組織,防止裂紋的出現。

7 混凝土澆筑過程中的監測

為防止混凝土澆筑過程中座環、蝸殼變形或移位,對座環、蝸殼內外部的支撐進行加固,并將下部的楔子板、基礎螺栓、拉筋等進行焊接固定;座環加固完畢后,復測座環高程、水平、中心方位等應在合格范圍內。點焊基礎墊板及楔鐵,座環安裝允許偏差,高程:±3 mm,中心:4 mm,水平:0.05 mm/m,圓度:2 mm。

混凝土澆筑過程中的注意事項:為防止座環、蝸殼變形變位,混凝土的鋼筋與座環焊接時,應為搭焊,另一端應為自由端。混凝土澆筑必須分層、分塊、對稱進行。每層澆筑高度不超過1.0 m,澆筑速度不超過0.3 m/h。在混凝土澆筑過程中,派專人在座環各個方向架設百分表監測座環的變形移位情況,同時在外圍架設全站儀對蝸殼進行檢測,根據座環和蝸殼的變形和移位情況隨時調整混凝土澆筑順序及速度。

8 結束語

通過前期策劃和精心準備,科學合理安排施工工序。M壩電站座環、蝸殼安裝取得了工期短、安裝質量好的良好效果,為后續機組本體安裝打下了堅實的基礎。