兩河口電站尾水肘管安裝施工技術

陳忠敏,施秉亮

(中國水利水電第十四工程局有限公司,云南 昆明650032)

1 引言

兩河口水電站為一等大(1)型水電工程,位于四川省甘孜州雅江縣境內的雅礱江干流上。

兩河口水電站為雅礱江中、下游的“龍頭”水庫,是雅礱江干流中游規劃建設的7座梯級電站中裝機規模最大的水電站,也是目前我國藏區開工建設綜合規模最大的水電站工程。電站裝機容量300萬kW,多年平均年發電量為110.0億kW·h。發電廠房為地下式,廠內安裝6臺水輪發電機,在水輪機流道末端布置有彎肘形尾水肘管,水流由圓口導入,長口導出[1],最低底板高程2 570.7 m。

尾水肘管進水口斷面為半徑3.254 m的圓形,出水口斷面為高4.8 m、寬11.132 m的扁圓形。高度(從肘管進水口端平面至底部最低點)為9.766 mm,長度(機組中心線至肘管出水口斷面)9 m。肘管由11個管節組成,里襯材料Q235B,厚度25 mm。肘管單臺套重量87.1 t,6臺套總重量共計522.6 t。示意圖見圖1所示。

圖1 尾水肘管示意圖

2 工藝流程

肘管由機組廠家制作成瓦片交貨至工地現場,安裝工藝流程如圖2所示。

圖2 尾水肘管安裝工藝流程

3 肘管瓦片拼裝組焊

3.1 肘管單節裝焊

在工地金屬結構加工廠進行拼裝,拼裝后焊接縱縫。為了滿足運輸及安裝現場起吊條件要求[2],焊接內支撐對肘管進行加固,保證肘管在2期混凝土澆筑時不發生變形。

3.2 相鄰兩節摞裝

對相鄰管節進行兩兩預拼裝,在拼裝和檢驗過程中,嚴格控制肘管2節拼裝后的傾斜值、環縫錯牙等項檢測尺寸,2節摞裝完成后,尾水肘管在兩兩預裝狀態下進行出廠驗收[3]。

4 肘管運輸

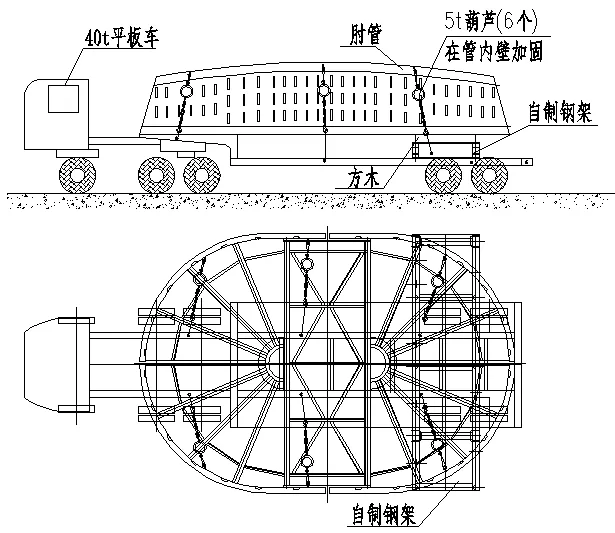

用40 t平板拖車運輸,采用6個5 t鏈子葫蘆進行加固,因肘管管節外形尺寸較大,須自制一個長形鋼架擺放在拖車尾部,以方便肘管管節的加固和安全運輸,肘管管節的運輸和加固方式如圖3所示。

圖3 尾水肘管運輸加固示意圖

5 肘管安裝施工準備

肘管安裝前,必須完成以下工作:

(1)肘管墊板、拉錨、混凝土墩等施工完畢并經驗收合格。

(2)廠房施工橋機已具備全行程運行條件。

(3)根據地基圖、肘管裝配圖以及做好的控制網點放出第11節出口位置的樁號及尾水肘管中心線,再根據控制網點在2 570.7 m高程平臺位置的基礎墊板上,測量出安裝調整用的高程控制點。

(4)在機坑上游側布置施工電源和施工設備。

6 肘管大段組焊與吊裝

6.1 組段

在安裝間將相鄰2個管節摞裝,底部管口用水準儀調平,組焊成1個大段,環縫無損檢測合格后,整體吊入基坑安裝就位。

6.2 整體吊裝

吊裝單元最重節為11節與10節組成的大段,約重18 t,在肘管上適當位置焊接4個吊耳,利用主廠房橋機主副鉤配合將肘管進行翻身。

肘管翻身完成后,將肘管起落2次,每次起吊高度不能超過500 mm,檢查橋機主鉤的制動情況,必要時進行調整。一切正常后,進行肘管的正式吊裝。

7 肘管安裝

7.1 定位節肘管安裝

尾水肘管的安裝,采用逆水流方向逐節順序安裝[4],定位節為最下游肘管大段,肘管尾端廠橫坐標為0+9 m。根據土建開挖的斷面尺寸,6號機尾水肘管上方開挖至廠橫0+20 m,可利用80 t施工橋機一次性將定位段吊裝就位;1號~5號機尾水肘管上方開挖至廠橫0+6 m,不能利用80 t施工橋機一次性吊裝就位,需在肘管安裝位置底部鋪設軌道,利用自制的鐵靴加卷揚機將肘管牽引到安裝位置,如圖4所示,就位后采用支墩、拉環、拉緊器等進行永久加固。

圖4 肘管定位節吊裝示意圖

定位節安裝前,根據肘管地基圖、肘管裝配圖以及做好的測量控制網點放出出口斷面和進口斷面的里程、樁號和尾水中心線。

定位節肘管吊裝就位后,進行安裝位置調整,將肘管正底部的-Y線基本對準事先測放好的尾水中心線,利用底部墊板上的楔子進行微調。調整出口斷面的垂直度、中心高程、里程等參數滿足設計要求,同時測量進口斷面的尺寸情況,用全站儀檢測肘管的各個空間尺寸、尾水中心和高程。

定位節安裝尺寸控制允許偏差:肘管定位節的XY線與機組的XY線偏差不大于8 mm,其進出口中心偏差不大于8 mm,進出口中心高程偏差不超過0~15 mm,出口管口傾斜值不大于5 mm。

定位節的安裝至關重要,對后續各節的安裝定位具有重要意義,安裝時必須充分利用混凝土支墩、拉環、拉緊器、千斤頂、鏈子葫蘆等調整好出口斷面的高程中心及水平。同時,以定位節進口高程為基準,考慮環縫全部焊接后的收縮量及混凝土澆筑后的上浮量等因素,在安裝時應精調定位節的各個參數,定位節肘管加固示意圖如圖5所示。

圖5 定位節示意圖

7.2 其他肘管管節安裝

采用同樣的施工方法依次安裝第9節至第1節的各個肘管管節,每安裝一段均用全站儀測量和控制各項尺寸。環縫對接時,對焊接收縮量進行統籌考慮。

肘管第1節上管口為水平管口,其中心與機組中心重合,該節將作為錐管安裝的中心、高程、水平的控制基準節,安裝時考慮焊接收縮量及設計要求的錐管安裝切割量和混凝土的上浮量。

尾水肘管組焊成整體后加固示意圖如圖6所示。

7.3 肘管焊接與無損檢測

(1)焊接工藝

肘管焊接,既要保證焊縫焊接質量,又要控制焊接變形量在允許范圍內。環縫的焊接采用同一控制線能量和焊道寬度、多層多道焊接的方法,并在焊接過程中嚴密監視焊接變形。

圖6 肘管加固示意圖

肘管安裝環縫焊接采用氣體保護焊焊接,也可采用焊條電弧焊進行焊接。

按設計圖紙,環縫坡口為單邊內V25°、鈍邊2 mm型式。焊接時先進行內壁焊縫的焊接,內壁焊接后用碳弧氣刨在外壁清根并打磨干凈,直至露出金屬光澤后進行外壁焊縫的焊接,焊接時,嚴禁在母材上引弧和熄弧,定位焊的引弧和熄弧在坡口內進行,各層的焊接接頭錯開30~50 mm。焊接完成后對焊縫表面進行全面檢查,合格后清除焊瘤、飛濺,將過流面焊縫打磨光滑。

根據合格的焊接工藝評定報告制定焊接工藝指導書,CO2氣體保護焊及焊條電弧焊焊接主要參數見表1及表2。

表1 CO2氣體保護焊焊接主要工藝參數

表2 焊條電弧焊焊接主要工藝參數

(2)焊接變形控制措施

肘管環縫焊接時,采取以下措施控制焊接變形:

1)肘管內外支撐須加固牢靠,杜絕虛焊與漏焊等情況。相鄰管口錯邊處采用壓碼、斜楔等調整;環縫間隙采用把合塊與連接螺栓調整,待定位焊加固完成后才能拆除。

2)相鄰管節環縫組拼時,嚴格控制節間間隙,大于4 mm以上的局部間隙應先進行單邊補焊處理后再進行整條環縫整體焊接。

3)正式焊接前,對環縫進行定位焊加固,定位焊長度50~80 mm,間距400 mm,焊縫厚度8 mm。

4)采用多層多道的焊接方法,每層焊縫厚度<6 mm,每層焊道寬度<10 mm;焊接參數嚴格按焊接工藝指導書執行,控制焊接最大線能量及層間溫度。

5)在滿足進度的情況下,盡量減少同時施焊人員的數量,采用同一線能量對稱、分段、退步、同時焊接。

(3)焊接缺欠處理

在目視檢查(VT)及無損檢測(NDT)時發現的所有不允許的焊縫缺欠,均應清除、補焊、返修和重新檢驗。

1)焊縫表面外觀缺欠

焊縫表面存在的外觀缺欠(如飛濺、焊瘤等),直接采用砂輪去除焊接缺欠。

2)一般的焊接缺欠

一般的焊接缺欠,如焊腳尺寸不足、咬邊深度超標、凹陷等,直接采用焊接方法進行修補,修補后的焊縫打磨至與原焊縫圓滑過渡并大體一致。

3)嚴重的焊接缺欠

對于影響焊接內部質量的缺欠,如密集氣孔、表面裂紋等,則需要采用砂輪或碳弧氣刨清除缺欠后方能進行焊接修補。

返修人員須根據探傷人員的記錄或現場焊縫缺欠標記將缺欠清除干凈,刨槽長度根據標定缺欠的長度尺寸,至少向缺欠二端各延長20 mm,焊縫缺欠清除后,必須將坡口內的鐵屑、熔渣及灰塵等清除干凈才允許補焊。

焊接時,嚴格控制焊接規范及層間溫度,防止焊道過熱以致造成返修部位焊縫機械性能下降。盡量采用小規范的多層多道焊接。

返修后的焊縫,按原工藝進行目視檢查(VT)及無損檢測(NDT)。

(4)無損檢測

所有環縫須清根焊透,肘管里襯環縫按三級焊縫進行檢測,做著色(PT)檢測,按ASME-Ⅷ卷第一分冊附錄8相關要求執行。

7.4 混凝土澆筑監視、灌漿孔封堵及防腐

(1)肘管安裝質量經驗收合格后,移交土建進行肘管混凝土澆筑,澆筑過程中采用千分表隨時監測肘管的變形。

(2)混凝土澆筑完成且灌漿后,按設計要求封堵和焊接灌漿孔,割除內支撐,內支撐割除時,盡量避免損傷母材,切除后管壁上的殘留痕跡和焊疤應磨平,并檢查確認無裂紋。

(3)對肘管進行防腐補漆處理。

8 施工難點及解決方法

兩河口電站水輪機尾水肘管安裝施工中存在以下難點:

(1)肘管外形尺寸大,最大外形尺寸11.931 mm×5.6 mm×1.527 m,運輸、吊裝及就位難度大。

(2)肘管體型復雜,其形體為90°轉角漸變的彎肘形,截面為復雜曲面體,空間角度不易掌握,安裝難度大。

針對以上問題,采取以下解決方法:

(1)肘管運輸前,按肘管最大管節體型制作模型,并全程模擬肘管運輸,對于不滿足要求的道路提前做好障礙清除、規劃平整等工作。肘管定位節為下游側的最末管節,肘管吊裝設備采用廠房施工橋機,根據土建具體開挖情況制定安裝方案,即6號機一次吊裝就位,5號~1號機利用自制的鐵靴工裝加卷揚機將肘管牽引到安裝位置就位。

(2)尾水肘管安裝過程中,通過三維模型及科學的理論計算,將抽象的空間角度控制數據轉換為直觀的距離控制數據;根據計算數據,使用全站儀建立一條肘管出口及進口斷面的控制線,與其他控制線一起構成一個特殊的測量控制網。

9 結語

兩河口電站工程規模大,地域條件復雜,工程建設具有極大的挑戰性和技術復雜性,是西部水電開發、促進社會經濟發展的戰略性工程。尾水肘管是電站水輪機的重要埋設部件,由于結構復雜特殊,是該工程建設的關注重點之一,施工項目部秉承“創新進取追求卓越”的理念,結合工程特點,優化施工方案,著重解決施工難點,嚴格控制施工質量,高效優質完成電站“高水平達標投產”總體目標。