垂直安定面專用機床的設計

范 紅 ,仲 秋 ,許興旺 ,李晨輝

(1.江蘇省鹽城技師學院 數控技術系,江蘇 鹽城 224002;2.江蘇恒力組合機床有限公司,江蘇 鹽城 224055)

0 引言

目前世界上能完全利用自主技術制造飛機的有歐洲、美國、俄羅斯和中國。制約飛機制造的因素很多,制造飛機是一個國家綜合實力的體現。改革開放以來,軍用飛機發展較快,民用飛機一直相對落后。我國自主生產的中短程干線商用飛機將經歷了許多的“從無到有”的突破。一架大型飛機約有150~200萬個連接孔,飛機所承載荷通過連接部位傳遞,形成連接處應力集中。據統計,飛機機體疲勞失效事故的70%是源于結構連接部位,其中80%的疲勞裂紋產生于連接孔處。波音公司對鈦合金螺栓測試實驗表明,當緊固件沿外載荷作用方向傾斜大于20°時,疲勞壽命降低約47%;傾斜大于5°時,疲勞壽命降低95%。因此連接孔質量極大地影響著飛機的壽命[1-3]。垂直安定面體積大,外形是曲面,加工表面有較高的尺寸公差和位置公差,一般加工中心難以達到垂直安定面的精加工要求。因此需要設計專用機床,研究機床在切削工況下的受力狀態、抗震性、利用ANSYS對立柱等機床重要零件進行有限元分析,優化結構設計,使機床有良好的精度保持性、快速響應速度,并且維護方便。

1 垂直安定面精加工參數及要求

圖1 垂直安定面

產品材料:鈦合金 Ti-6Al-4V-α+β鍛造,普通退火。垂直安定面對接面精加工區域: 2200X620。垂直安定面16個對接孔的加工要求:①16個螺栓孔的孔徑為(6-φ19.3±0.05,10-φ16.1±0.05);②16個螺栓孔的表面粗糙度Ra為1.6μm ;③垂直安定面左壁板鈦合金5534C10005G70接頭前大螺栓孔軸線和對接平面之間的交點相對全機坐標的位置度公差為φ0.5mm;④其余主盒段根部鈦合金接頭(7個)大螺栓孔軸線和對接平面之間的交點相對于垂直安定面左壁板鈦合金5534C10005G70接頭前大螺栓孔軸線和對接平面之間的交點的位置度公差為φ0.2mm;⑤8個鈦合金接頭大螺栓孔軸線與對接平面的垂直度為φ0.05mm。

鈦合金接頭上132個導孔的加工要求:①132個導孔的孔徑為φ3.26H8 ;②132個導孔的表面粗糙度Ra為3.2μm;③相對全機坐標的位置度公差為φ0.5mm;④132個鈦合金接頭上導孔軸線與對接平面的垂直度為1/2。

2 工藝分析

垂直安定面的制造周期長,制造技術難度大,工期長。原因是垂直安定面結構復雜,體積龐大,加工面積大,加工表面多,加工精度高,質量控制困難。根據加工表面,加工要求和工件外形,結合垂直安定面的生產批量要求,采用臥式三坐標鏜銑床加工垂直安定面,可以在一次裝夾中完成各表面的加工,避免了因為多次裝夾而產生的誤差,加工精度容易保證,也減少了生產輔助時間,提高了生產效率;在機械加工中,零件的尺寸、幾何形狀、和表面間相對位置的形成,取決于工件和刀具在切削過程中的相互位置關系,而工件安裝在夾具上,夾具和刀具安裝在機床上,機床、夾具、刀具和工件組成工藝系統。直接或間接影響機械加工工藝系統的因素都將影響零件的機械加工精度[3]。臥式三坐標鏜銑床,需具有良好的剛性、高的精度和生產效率,機床結構設計是否合理將直接影響垂直安定面的加工精度。

3 專用臥式三坐標鏜銑床結構設計

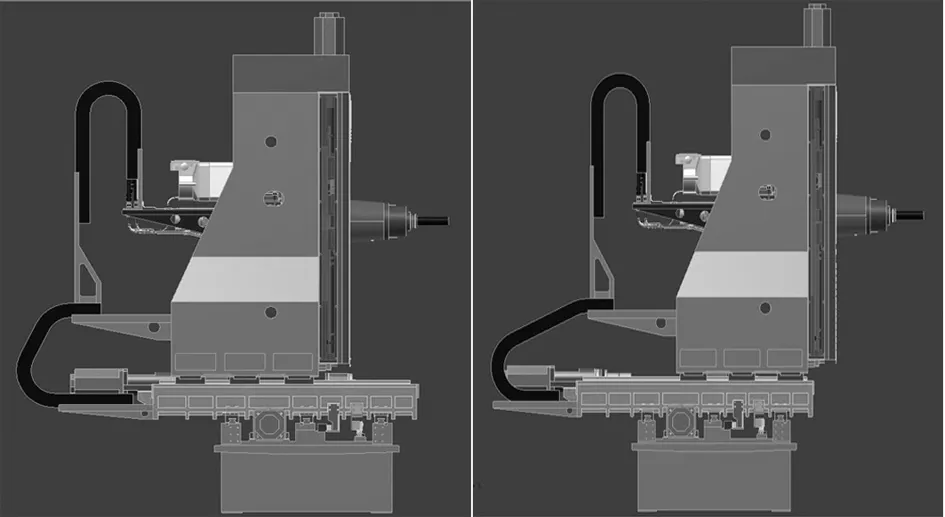

臥式三坐標鏜銑床的布局是按照工件的加工姿態來設計的[4],如圖2所示,其切削功能為銑削、鉆削和鏜削,其工作原理為主軸端部銑刀的旋轉運動為主運動,工作臺(X軸)的橫向移動為進給運動,完成銑削加工。通過主軸端部刀具的旋轉運動為主運動,主軸進給軸(Z軸)縱向進給運動來實現連接孔的鉆削和鏜削加工。

圖2 臥式三坐標鏜銑床

3.1 主要結構

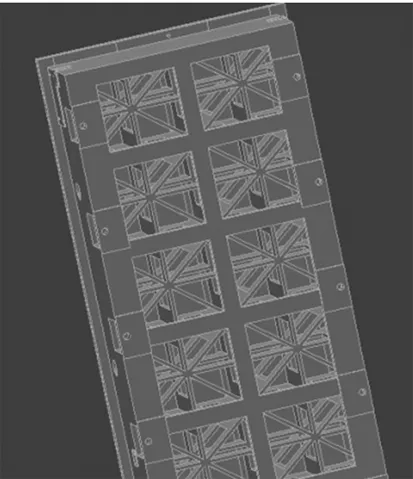

3.1.1 數控移動工作臺(X軸)

X軸工作臺的底座及工作臺體為高強度、高剛性優質鑄鐵件,鑄鐵件粗加工前后經充分的去應力時效處理,底座為整體結構,內部采用米筋結構設計,大幅提高剛性,最大載重時仍維持最佳動態水平精度;確保機床具有良好的精度保持性(見圖3)。采用三個線性導軌以避免移動滑臺因立柱的寬與重而變形,同時承載能力大,切削抗振動性能好,可以改善機床性能特性(見圖4)。

圖3 底座

(a) 立柱在最左邊 (b)立柱在最右邊

3.1.2 立柱(Y軸)

(5)千年古村民居.華堂村的古民居均為四面房子、中間天井的四合院形式,有頗具特色的卵石路相通,均有百余年歷史.不少古民居因住戶外出打工、另建新房等原因,已沒有人居住,也沒有人維修、開發利用.調查中走訪的一處華堂村內最大最有名的古民居“善慶堂”,整個建筑群只有一個80多歲的老人居住.據調查統計,華堂村有一半以上的古民居處于無人居住的閑置狀態.

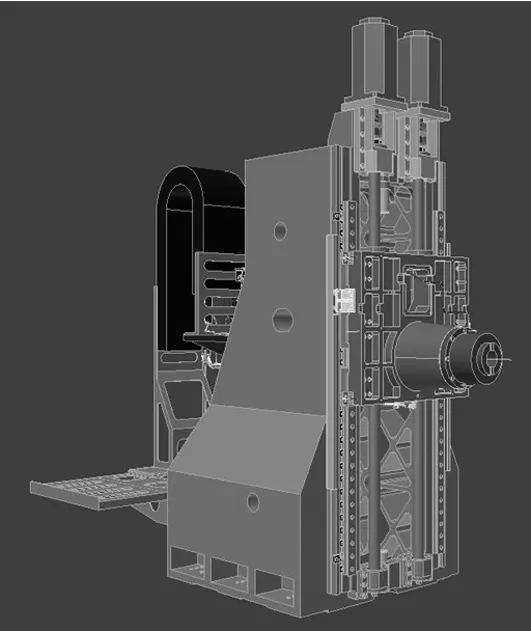

Y軸立柱采用優質高牌號鑄件經粗加工前后二次充分的去應力時效處理,立柱采用框式對稱結構(見圖5),受力狀況好,不易變形,有利于精度的保持。 立柱滑板采用雙伺服電機雙絲杠驅動(見圖6),保證Y軸有足夠的響應速度和精度,Y軸行程800mm。

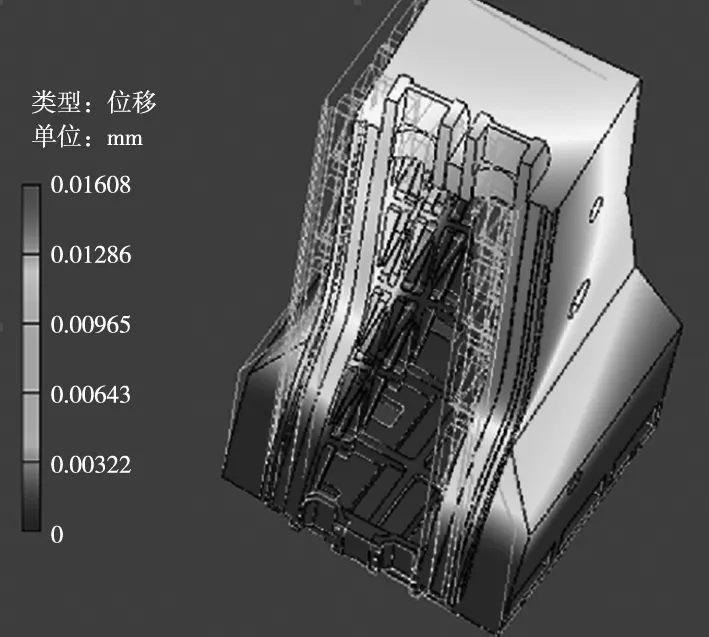

圖5 立柱

臥式三坐標鏜銑床是一種具有多種加工方式的大型機床,對于垂直安定面精加工階段主要是進行銑削、鉆削和鏜削等加工。在不同的加工方式下,機床受到的極限載荷是不同的,根據垂直安定面加工情況分析,鉆削和鏜削時主軸所受的切削力小于銑削時所受到的切削力值,故在對結構進行力學分析時考慮機床在銑削工況下的結構力學特性[5],選擇極限載荷狀態的銑削進行有限元分析。機床立柱用 HT300 鑄鐵鑄造而成,其物理參數為:彈性模量E=130GPa,泊凇比υ=0.25,質量密度=7400kg/m3。根據銑削加工的加工條件: 刀片材料硬質合金主偏角45°, 切削速度100m/min,進給量0.2 mm/z,工件材料為正火中碳碳素鋼,銑刀直徑160mm,切深5mm, 銑削寬度120mm,刀具齒數12,轉速199r/min,金屬切除率286cm3/min,進給速度477mm/min,功率13.94kW。通過計算得到銑削加工時切削力為:主切削力Fc=7224N,軸向力Fp=3162N,徑向力Ff=2167N[6]。結合有限元理論,利用ANSYS對分析立柱變形如圖7所示,立柱變形最大綜合位移變形發生在立柱后部中間右側,0.01608mm,并且最大位移只發生在局部接觸部位,其余大多數部位位移較小。立柱結構的總變形小[7],能保證在一定承載條件下產品具有較高的加工精度[8]。

圖6 雙伺服電機

圖7 立柱有限元分析

3.1.3 主軸進給軸(Z軸)

Z軸采用動柱式,可使主軸的前軸承盡可能靠近加工面,Z軸行程500mm使主軸部件可遠離夾緊支撐機構,有利于機床的維護。

機床各軸均為伺服電機驅動,機床的導軌均采用直線導軌(X軸采用滾柱直線導軌),滾珠絲杠副的絲杠支撐采用成組角接觸球軸承,裝配時絲杠經有效的預拉伸,以提高絲杠的剛性及定位精度,采用集中潤滑裝置定時定量供油,并帶有潤滑油收集通道。X、Y、Z軸帶有絕對式光柵尺,全閉環驅動,可極大的提高定位及重復定位精度。X、Z軸采用不銹鋼伸縮式防護,Y軸導軌帶有不銹鋼盔甲式防護罩殼。

3.1.4 主軸部件

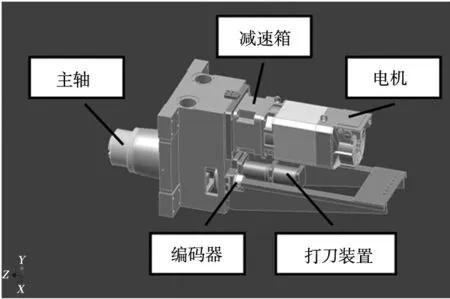

機床的主軸安裝在立柱的滑板上,滑板通過高精度直線導軌安裝在機床的立柱上,并可沿立柱上下移動。主軸采用SKF成組使用的主軸專用軸承,具有精度高、壽命長、噪音小等特點[9],主軸的驅動采用伺服電機、雙速減速箱及同步齒形帶,主軸的內部裝有用于拉緊刀具的蝶簧組,主軸尾部裝有用于打刀的打刀油缸及主軸轉速編碼器,如圖8所示。

主軸傳動、減速箱及主軸軸承采用循環冷卻油冷卻,以控制主軸溫升,確保主軸保持高的運行精度[10]。主軸采用中心出水氣結構,采用干切削微量油氣潤滑冷卻加工部位,不對加工的零件產生污染腐蝕。主軸端部采用BT50錐孔與刀具連接。主軸采用1PH7133電機15kW ,額定轉速1500rpm 最大連續轉速 4500rpm,額定扭矩95.5N·m。雙速減速箱分別是:傳動比為1:1,主軸輸出扭矩最大95.5N·m;傳動比為1:4,主軸輸出扭矩最大382 N·m。

BT50刀庫容量12把,最大刀具重量14kg。采用微量油氣潤滑冷卻加工部位,自動排屑,帶接觸式測量系統。

3.2 主要參數

主軸轉速:20~2000rpm;工進:1~1000mm/min; 快進: 5~10m/min;主軸中心高度:1600~1800mm;主軸扭矩:300N·m;數控移動工作臺(X軸):行程 3500mm ;Y軸立柱上下行程:相對主軸中心高度±400mm;Z軸進給行程:500mm;X,Y,Z軸定位精度:0.03mm/全行程;X,Y,Z軸重復定位精度:0.015mm。

圖8 主軸部件

4 垂直安定面的加工方法

(1)垂直安定面運至加工工位,人工安裝哈夫式支撐吊具。

(2)將垂直安定面用吊具吊至吊裝區域,并使吊具上的支撐球窩與三支撐一一對應安放,垂直安定面水平安放,右側面朝下。

(3)使用激光跟蹤儀測量垂直安定面的各個測量點。

(4)激光跟蹤儀測量數據輸入系統,調姿裝置自動將垂直安定面姿態調整到正確位置。

(5)垂直安定面運至加工區域。

(6)對垂直安定面進行夾緊和支撐,操作過程中不得影響垂直安定面的姿態。

(7)測量、找正,使用臥式三坐標鏜銑機床加工對接面,粗鏜16個對接孔。

(8)加工鈦合金接頭上132-φ3.26H8 導孔。

(9)精鏜對接孔。

(10)測量孔位孔徑及端面特性。

(11)垂直安定面吊出。

5 結束語

該機床自投入使用以來,是國內首次利用國產專用機床進行垂直安定面精加工,克服了一般加工中心難以保證垂直安定面加工精度的問題。通過設計專用機床,將機床的三坐標單元設計在一側,便于零件裝夾,優化機床結構設計,提高機床加工精度。

根據用戶要求先后對多批次產品進行加工實驗, 測試結果表明各項性能指標都達到了目標要求,并達到穩定生產能力。從裝配后的尾翼整體結構復合壁板測量數據分析,加工精度已達到國際先進水平,生產效率已接近國際先進水平,在國內技術處于領先水平。該技術的開發成功,具有很好的社會效益和良好的經濟效益,填補了國內在該領域的空白。對于我國航空制造行業的技術進步,提高我國航空制造業的市場競爭力有著重要的意義。