COREX CGD豎爐內煤氣流分布的數值模擬

張興勝, 鄒宗樹,周 恒, 王春松, 邢力勇, 羅志國

(1.東北大學 多金屬共生礦生態利用教育部重點實驗室,沈陽 110819;2.東北大學 冶金學院,沈陽 110819; 3. 北京科技大學 冶金與生態學院,北京 100083)

為滿足環境保護需要及擺脫對煉焦煤的過分依賴,近年來,COREX、Midrex、HYL、Finex等非高爐煉鐵技術取得飛速發展.其中,由奧鋼聯設計的COREX熔融還原煉鐵工藝先后在南非、印度、韓國及中國建廠,率先實現了工業化生產[1-4].

COREX煉鐵工藝主體由上下兩部分構成,包括上部的預還原豎爐以及下部的熔化氣化爐.類似于高爐的塊狀帶,鐵礦石在豎爐內被高溫煤氣還原成具有一定金屬化率的直接還原鐵,然后由豎爐底部排入下部的熔化氣化爐,最終生產出液態鐵水.豎爐內的氣流分布直接決定著煤氣利用率及固體金屬化率.隨著COREX工藝設計產能的增加,豎爐平均直徑由C-1000的4.83 m 增至C-3000的8.3 m.然而,隨著豎爐直徑增大,也帶來了相關生產問題,包括豎爐中心煤氣欠發展、壓差過大、煤氣利用率低、固體金屬化率低、爐料粘結等[5-7].為應對上述問題,寶鋼在豎爐內引入了Areal Gas Distribution(AGD)技術,利用爐料下行過程中在AGD梁下產生的煤氣通道,將還原煤氣引入豎爐中心,進而改善大型豎爐中心供氣不足問題.雖然AGD梁的引入有效地提高了氣體利用系數和固體金屬化率,但同時也帶來了其他生產問題,其中圍管易被粉塵阻塞尤為嚴重.為應對上述問題,近期,八鋼在豎爐底部安裝了中心供氣裝置Central Gas Distribution Device(CGD),進而提高大型豎爐中心供氣.雖然前人對高爐及豎爐內煤氣分布的相關研究已廣泛展開[8-11],但CGD作為一種全新設計,關于CGD豎爐內煤氣分布的相關研究還未見報道,因此有必要對CGD豎爐內煤氣流分布特性展開研究.

本文建立COREX預還原豎爐的三維全尺寸數學模型,對比了COREX預還原豎爐安裝CGD裝置前后爐內氣流速度分布、壓差分布及煤氣反竄比例,討論了CGD裝置對豎爐內煤氣流分布的影響.

1 數學模型的建立

1.1 模型假設

(1) COREX豎爐為典型的氣-固逆流移動床,對比煤氣流速度,爐料移動速度可忽略不計,因此假設豎爐為固定床;

(2) CO、H2還原鐵礦物反應中,氣相為等摩爾反應,因此忽略化學反應對爐內氣流分布的影響;

(3) 模型中忽略爐內溫度場對氣流分布的影響.

1.2 控制方程

(1) 質量守恒方程

(1)

(2) 動量守恒方程

(2)

式中,μ是有效黏度;SV為廣義動量源相.

(3) 標準k-ε守恒方程

(3)

(4)

式中,Gk為由平均速度梯度產生的湍動能;Gb為由浮力產生的湍動能;YM為可壓縮湍流的波動膨脹對總耗散率的貢獻;C1ε,C2ε,C3ε為常數,σk,σε為兩方程的普朗特常數;Sk,Sε為用戶自定義源相;μt為湍流黏度,如式5所示.

(5)

式中,Cμ為常數.

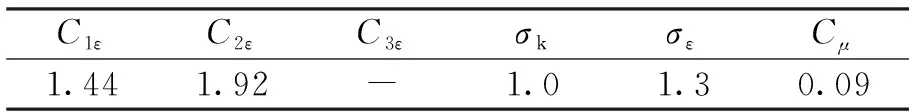

標準k-ε模型參數見表1所示.

表1 k-ε模型中的參數

2 邊界條件及計算方法

豎爐煤氣入口設置為壓力入口,圍管入口壓力為330 kPa,DRI下料管及CGD入口壓力為333 kPa.頂部煤氣出口為速度出口,速度大小根據冶煉強度計算.熔煉率為150 t/h,礦鐵質量比為1.5,豎爐煤氣標準態下單耗為800 m3/t ore.無CGD豎爐及CGD豎爐爐型結構及計算網格如圖1所示.

圖1 豎爐模型及網格劃分示意圖Fig.1 Geometry and computational grid of shaft furnaces(a) —無CGD豎爐; (b) —CGD豎爐

爐內料面高度設置為21 m,爐料安息角為31.2°.考慮爐料滾動偏析及物料下行過程中存在粉化現象,設置料面上距離料尖最遠處爐料粒度及空隙度分別為14 mm和0.44;料尖處爐料粒度及空隙度分別為8 mm和0.3;豎爐底部距布料檔位半徑最遠處爐料粒度及空隙度分別為12 mm和0.29;豎爐底部與布料檔位對應半徑處爐料的粒度及空隙度分別為6 mm和0.18.爐內區域的物料粒度和床層空隙度在上述邊界下以線性輻射形式的變化給出.模型同時考慮DRI下料管內物料對煤氣流動的影響,由于物料呈自由落體流經下料管,管內空隙度較大,因而設定DRI下料管內爐料粒徑及空隙度分別為9 mm和0.8.

模型以商業計算軟件ANSYS-FLUENT為計算平臺,應用SIMPLE算法對氣流速度與壓力進行耦合,應用一階迎風格式對守恒方程進行離散,當模型中各變量計算殘差小于10-4時認為模型計算收斂.

3 結果與討論

3.1 模型驗證

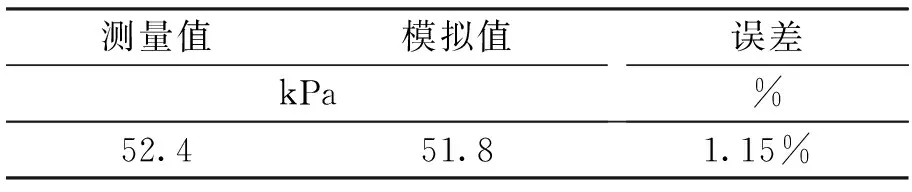

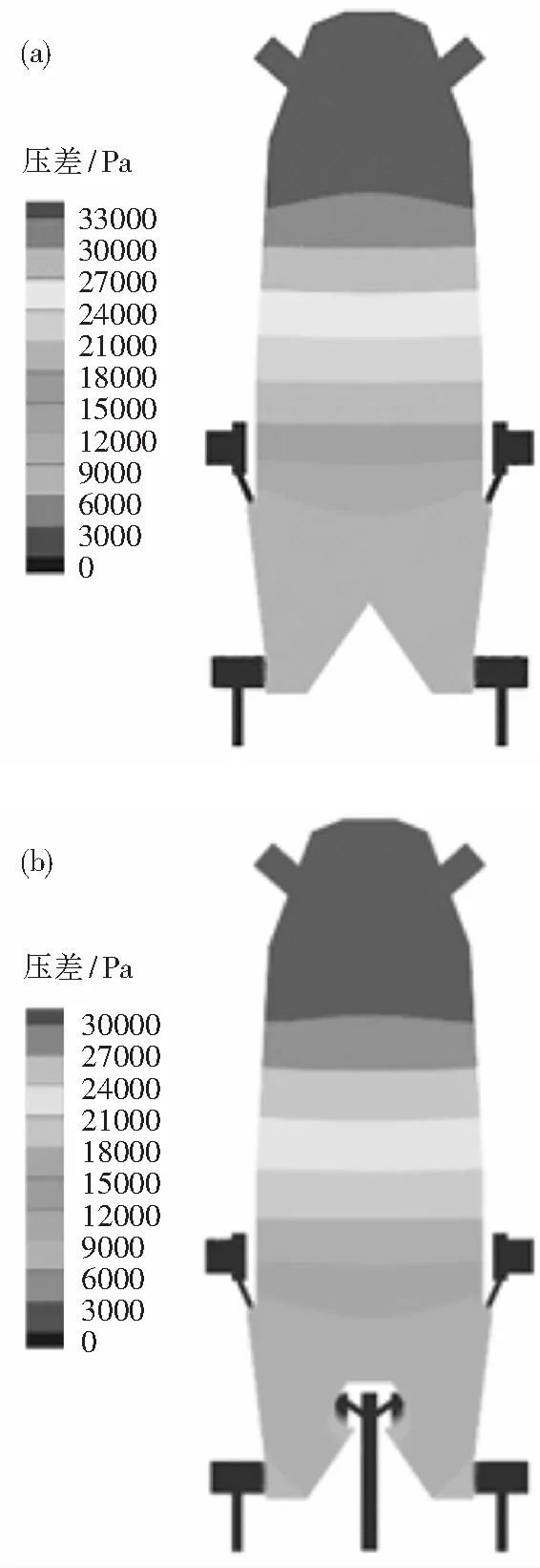

通過對比寶鋼1# C-3000豎爐圍管與爐頂煤氣出口壓差進行模型驗證.1# C-3000操作參數包括:圍管壓力為360 kPa,下料管壓力為365 kPa,熔煉率為218 t/h,礦鐵質量比為1.5,煤氣單耗標準態下為 1 050 m3/t.表2為上述生產條件下模擬結果與實測結果對比,圖2為模擬得到的壓差云圖.如表2所示,模型計算結果為51.8 kPa,實測值為52.4 kPa,相對誤差為1.15%.模擬結果與實測值吻合較好,可以用來預測CGD豎爐內部氣流分布特性.

表2 模擬結果與實測結果對比

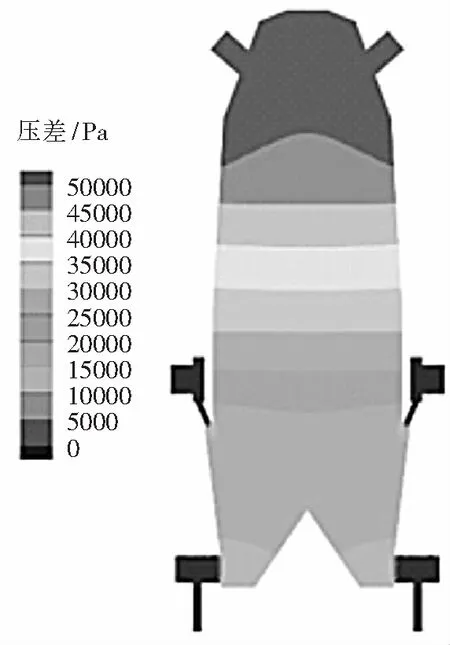

圖2 1# C-3000豎爐壓差分布Fig.2 Pressure drop distribution of 1# C-3000 shaft furnace

3.2 速度分布

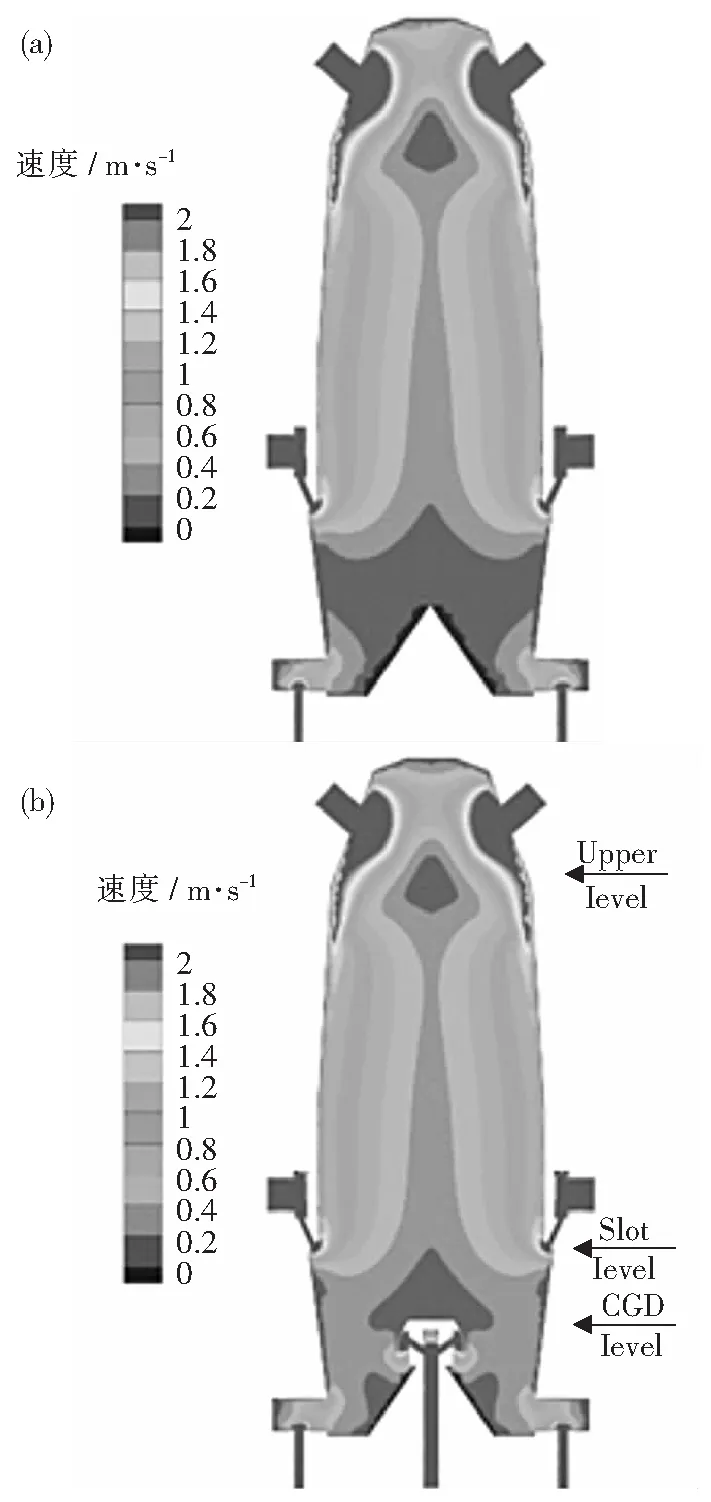

圖3 豎爐內氣流速度分布Fig.3 Gas velocity distribution of the furnace(a) —無CGD豎爐; (b) —CGD豎爐

在煤氣單耗標準態下為800 m3/t ore,熔煉率為150 t/h,礦鐵質量比為1.5的條件下,1# C-3000豎爐及CGD豎爐內的煤氣流速度分布云圖如圖3所示.如圖3(a)所示,除部分還原煤氣經下料管反竄進入豎爐,1# C-3000豎爐內還原煤氣主要由圍管導入.由于爐料存在偏析,填充床空隙度沿邊壁處較大,中心處較小,因此爐內煤氣主要沿爐身邊壁處向爐頂流動,豎爐中心煤氣流速度相對緩慢,發展不足.如圖3(b)所示,由于CGD裝置的安裝,部分還原煤氣直接經CGD進入爐內,對比1# C-3000豎爐,爐底部藍色煤氣低速流動區域有效減小.由圖可知,CGD裝置的安裝,有效減小了COREX豎爐底部煤氣流動的滯止區域,促進了豎爐底部氣、固相間的傳熱傳質,改善了爐底氣、固相間還原反應的動力學條件.但由于CGD入口直徑及入口壓力的限制,CGD入爐煤氣量有限,因此CGD豎爐中心煤氣流分布改善不甚明顯.在實際生產中需要通過人為增加CGD進氣量及調整布料制度來進一步改善豎爐中心煤氣分布.

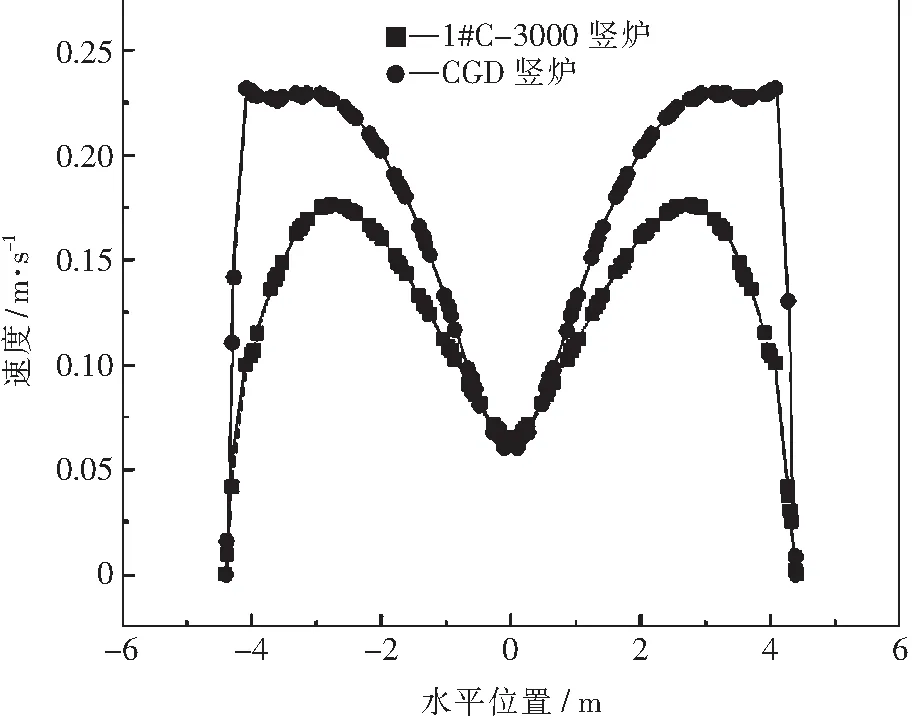

為了進一步明晰CGD裝置對COREX豎爐內煤氣流速度分布的影響,如圖3(b)所示,選取三個高度5 m(CGD level)、7 m(slot level)、21 m(upper level)水平面上的氣流速度進行分析.兩種豎爐內CGD level的氣流速度分布如圖4所示.由圖可見,由于CGD裝置的安裝,部分還原煤氣直接由CGD裝置進入豎爐,對比1# C-3000豎爐,CGD豎爐底部的煤氣流速顯著增加,尤其在CGD裝置兩側徑向3 m處,氣流速度由0.17 m/s增至0.23 m/s,增幅為35.3%,有效地增加了底部的供氣.

圖4 兩種豎爐內CGD level的氣流速度分布Fig.4 Gas velocity distribution at CGD level in the furnaces without and with CGD

兩種豎爐內slot level的氣流速度分布如圖5所示.由圖可見,由于CGD裝置的安裝,部分還原煤氣直接由CGD進入豎爐,在總煤氣量不變的情況下,爐底進氣比例增加,圍管進氣比例相應減小.因此,對比1# C-3000豎爐,CGD豎爐爐身中心處煤氣流速略大于1# C-3000豎爐爐身處煤氣流速,但CGD豎爐近圍管處氣流速度小于1# C-3000豎爐.CGD豎爐近圍管處氣流速度為2.1 m/s,1# C-3000豎爐近圍管處氣流速度為2.6 m/s.

圖5 兩種豎爐內slot level的氣流速度分布Fig.5 Gas velocity distribution at slot level in the furnaces without and with CGD

兩種豎爐內upper level的氣流速度分布如圖6所示.由圖可見,雖然CGD裝置的安裝對COREX豎爐底部煤氣流動影響明顯,但由于豎爐冶煉強度相同,煤氣總量相同,因此,兩種豎爐頂部煤氣速度分布基本相同.由于料尖的存在,料尖兩側氣流速度明顯大于料尖處氣流速度.

圖6 兩種豎爐內upper level的氣流速度分布Fig.6 Gas velocity distribution at upper level in the furnaces without and with CGD

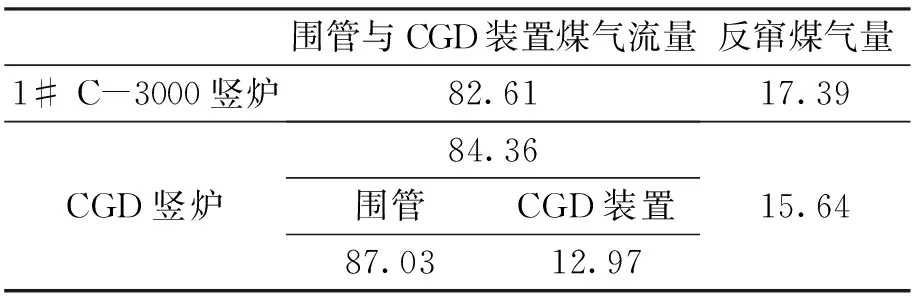

圖7 豎爐內壓差分布Fig.7 Differential pressure distribution in the furnaces(a) —無CGD豎爐; (b) —CGD豎爐

3.3 壓差分布

圖7為在煤氣單耗標準態下為 800 m3/t ore,熔煉率為 150 t/h,礦鐵質量比為1.5生產條件下1# C-3000豎爐及CGD豎爐內壓差分布云圖,且云圖中的壓差為圍管入口處煤氣壓力與爐頂煤氣出口處壓力差值.由圖可知,相同冶煉條件下,隨著CGD裝置的安裝,相比1# C-3000豎爐,CGD豎爐內壓差有所下降,由 35 066 Pa 降至 32 532 Pa.主要原因分析如下:由于CGD裝置的安裝,部分煤氣由CGD裝置直接進入爐內,在總煤氣量不變的情況下,由爐底進入爐內的煤氣比例增加,圍管處入爐煤氣比例降低,因此圍管處煤氣至爐頂煤氣出口處壓差降低.豎爐相當于高壓操作,有利于爐內還原反應的進行.此外,相比于由圍管進入爐內的煤氣,爐底煤氣流經填充床的路徑更長,在爐內的停留時間也更長,與含鐵礦物接觸得更加充分,也有利于爐內還原反應及氣、固相間傳熱傳質的進行.

3.4 煤氣反竄

安裝CGD裝置的主要目的在于改善大型豎爐中心供氣不足問題.CGD裝置的安裝將增加豎爐中心的煤氣供應量,同時也會影響煤氣反竄量及圍管內煤氣通量.煤氣反竄也是影響豎爐生產的重要因素,有必要對CGD裝置安裝所引起的煤氣反竄量變化展開研究.

各入口煤氣流量分配比如表3所示.由表可知,CGD豎爐圍管與CGD裝置的進氣比例分別為82.61%和12.97%.值得注意的是,隨著CGD裝置的安裝,反竄煤氣量有所降低,由1# C-3000豎爐的17.39%降至CGD豎爐的15.64%.主要原因分析如下:CGD裝置的安裝增加了爐底煤氣供應量,降低圍管煤氣入爐比例及爐內壓差,進而抑制CGD豎爐底部的煤氣反竄.

表3 各入口煤氣流量分配比

4 結 論

(1) 1# C-3000豎爐內煤氣主要由圍管導入,煤氣沿爐身邊壁向爐頂運動,豎爐中心煤氣流速相對較慢,發展不足.CGD裝置的安裝,使部分還原煤氣直接經CGD裝置進入爐內,減小了COREX豎爐底部煤氣流動滯止區域.

(2) CGD裝置的安裝可降低爐內壓差.壓差由1# C-3000豎爐的 35 066 Pa 降至CGD豎爐的 32 532 Pa.

(3) CGD豎爐圍管與CGD裝置的進氣比例分別為82.61%和12.97%.CGD裝置的安裝抑制了煤氣反竄,反竄煤氣比例由1# C-3000豎爐的17.39%降至CGD豎爐的15.64%.