660 MW超超臨界機組制粉系統節能優化分析

黃 靜, 江 波, 史萌萌, 熊 鐘

(1. 國家電投集團江西電力有限公司 景德鎮發電廠, 江西景德鎮 333000;2. 江西景德鎮供電公司, 江西景德鎮 333000)

隨著國家經濟深入發展,電力消費呈現新常態特征[1]。電力供應結構持續優化,電力消費增長減速換擋、結構不斷調整,電力消費增長主要動力呈現由高耗能向新興產業、服務業和居民生活用電轉換,電力供需形勢由偏緊轉為寬松[2-3]。

2015年火電發電量負增長、利用小時降至4 329 h,和設計的5 500 h差了30%以上[4]。火電機組利用小時數呈持續下降趨勢,節能降耗成為了新形勢下火電廠賴以生存的法寶[5]。制粉系統是電廠廠用電重要組成部分,對其進行參數優化有利于降低廠用電[6-7]。

1 機組概況

某電廠2臺660 MW機組汽輪機為N660-25/600/600型(高中壓合缸)的超超臨界、一次中間再熱、單軸、三缸四排汽、雙背壓凝汽式汽輪機;發電機為QFSN-660-2-22型水氫氫發電機;鍋爐為HG-2035/26.15-YM3型的超超臨界直流鍋爐。該機組于2011年5月18日通過滿負荷168 h試運行。

鍋爐制粉系統采用中速磨煤機冷一次風機正壓直吹式系統設計。每臺鍋爐配置6座鋼制原煤斗及6臺HD-BSC26型電子稱重式給煤機,布置在運轉層(15 m)平臺。磨煤機采用ZGM113G-I型中速磨煤機,每臺出力最大77.24 t/h,最小19.3 t/h,保證67.97 t/h(設計煤種),布置在煤倉間0 m層。每臺鍋爐配備6臺磨煤機,5臺磨煤機運行能滿足鍋爐最大連續出力時對燃煤量的要求,6臺磨煤機中的任何1臺均可作為備用。每臺鍋爐制粉系統配2臺100%容量的密封風機。每臺磨煤機配1臺給煤機,給煤機出口與磨煤機進口相對應,給煤機進口與鋼煤斗出口相對應[8]。

從爐膛底部到頂部依次為A、B、C、D、E、F磨煤機,每臺磨煤機配4只燃燒器,墻式切圓燃燒。A層磨煤機配有等離子燃燒器。

2 磨煤機降加載油壓試驗

2.1 試驗目的

近來該電廠磨煤機單耗異常升高,且磨煤機本體振動較大,通過這次試驗,確定合理的磨煤機加載力曲線,在保證磨煤機出力和制粉細度前提下,實現降低磨煤機加載油壓運行,提升鍋爐安全可靠性和經濟性。

2.2 試驗方案

1號鍋爐A(B、C、D、E、F)磨煤機煤量在手動,煤量維持在45 t/h,保持磨煤機入口風量、加載油壓在自動位置,穩定運行1 h后將變加載調整閥切為手動,加載油壓降低速率為1 MPa/h,進行煤粉細度、磨煤機單耗的對比,檢查和測量磨煤機基礎臺板振動有無異常,石子煤排放量的大小,依次找出磨煤機出力40 t/h、30 t/h時最為合適的加載油壓。

2.3 試驗結果

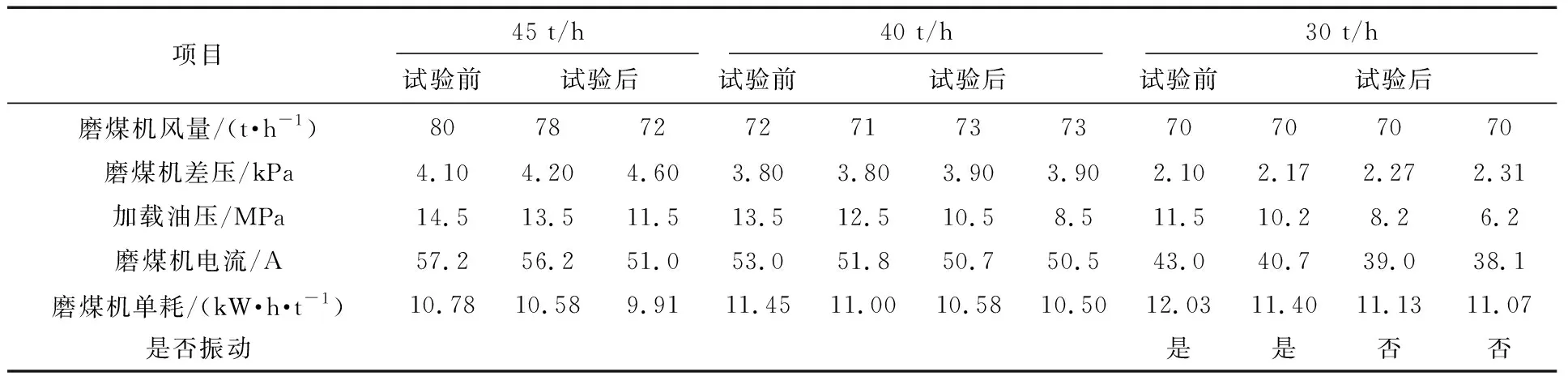

依次對1號鍋爐A(B、C、D、E、F)磨煤機煤量在45 t/h、40 t/h、30 t/h時進行試驗,6臺磨煤機特性基本一致(見表1)。

表1 A磨煤機不同煤量試驗

2.4 結果分析

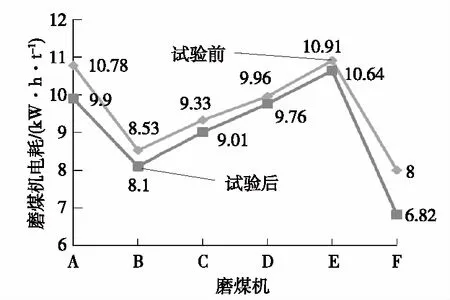

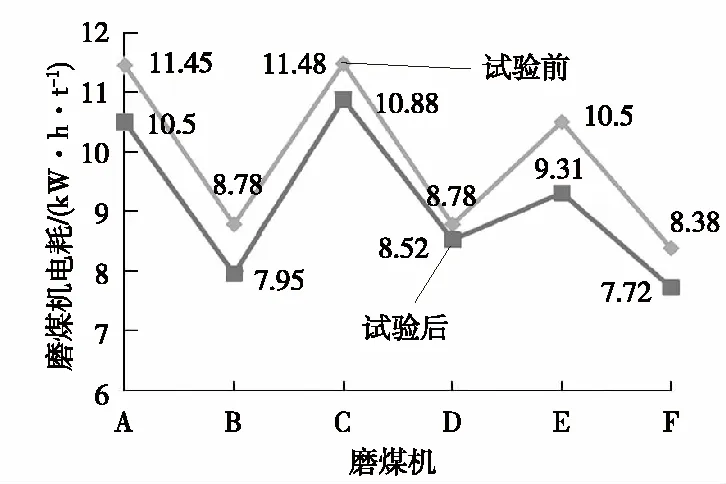

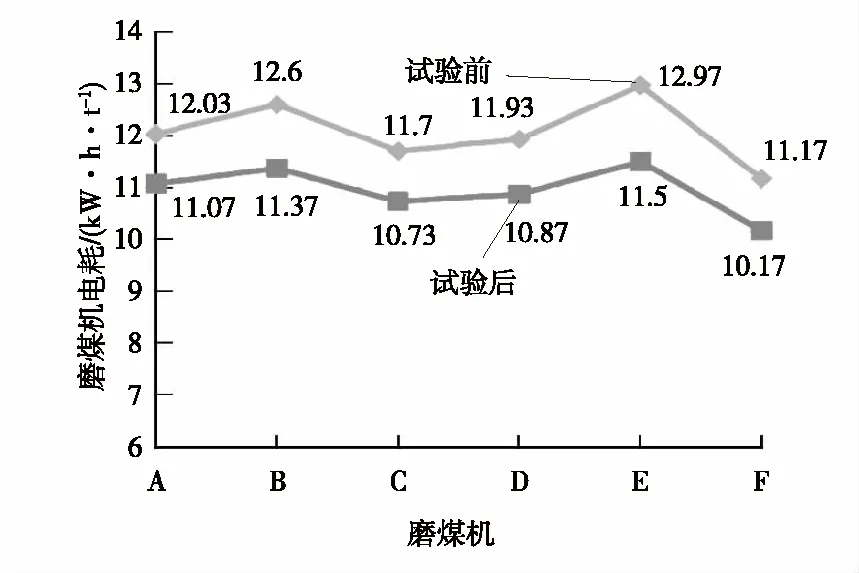

分別對磨煤機出力為45 t/h、40 t/h、30 t/h時不同加載油壓狀態下磨煤機單耗進行對比,結果見圖1~圖3。

圖1 磨煤機45 t/h出力時調整前和調整后磨煤機單耗對比

圖2 磨煤機40 t/h出力時調整前和調整后磨煤機單耗對比

圖3 磨煤機30 t/h出力時調整前和調整后磨煤機單耗對比

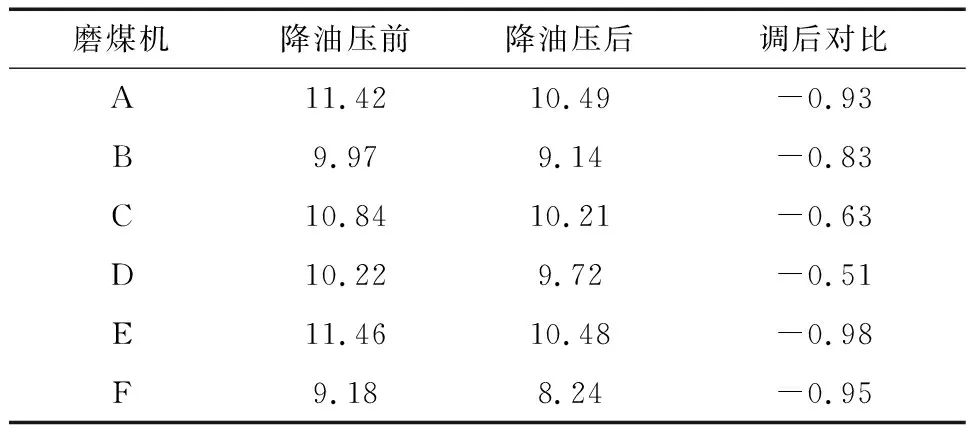

降油壓前水煤比為6.65,降油壓后水煤比為6.67,將磨煤機加載油壓調整之后,各臺磨煤機單耗明顯下降(見表2)。

表2 1號鍋爐磨煤機單耗kW·h/t

2.5 試驗結論

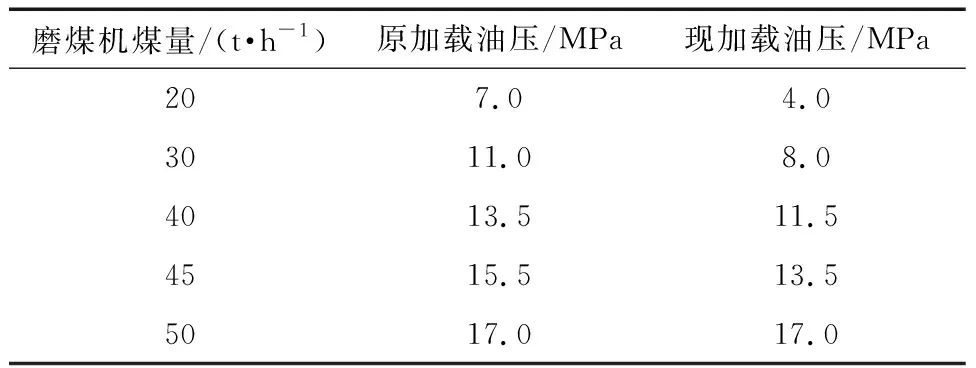

通過此次磨煤機降加載油壓試驗,根據試驗過程中磨煤機電流、振動、煤粉細度、通風阻力、磨煤機出口溫度,得出以下結論:(1)磨煤機在45 t/h出力時在原有加載油壓曲線上降低2 MPa;(2)磨煤機在40 t/h出力時在原有加載油壓曲線上降低3 MPa;(3)磨煤機在30 t/h出力時在原有加載油壓曲線上降低2~4 MPa(原壓力曲線30 t/h出力時磨煤機振動,降低油壓后振動現象消失);(4)磨煤機在20 t/h出力時由于在做30 t/h出力時液壓調節閥已關閉至最小,所以在20 t/h出力時設置為最低加載油壓(根據溢流閥調節值約為4 MPa)。1號鍋爐制粉系統優化結果見表3。

表3 1號鍋爐制粉系統加載油壓優化結果

2.6 經濟效益

通過降低磨煤機加載油壓試驗,1號鍋爐磨煤機制粉單耗可降低0.8 kW·h/t左右,按2015年1號鍋爐共耗原煤1 370 044 t計算,可節約廠用電量110萬kW·h,節約49.5萬元。降低磨煤機加載油壓后,磨煤機磨輥、磨碗磨損速度降低,磨煤機大修堆焊周期增加,一臺鍋爐每年堆焊次數可降低3次,磨煤機堆焊費用按每臺5萬元,可節約費用15萬元,每臺鍋爐共節約64.5萬元。該廠2臺鍋爐每年可節約近130萬元,同時也提高了機組和設備的可靠性。

2.7 注意事項

由于該試驗是在保證煤種穩定、機組負荷不變的情況下完成的,而現場實際過程中由于工況的變動等因素,還是存在一定的問題,主要是:由于煤種變化大,煤種可磨性系數變化,在可磨性系數較低時,加載油壓不一定滿足運行要求,可根據煤種結構進行調整磨煤機加載油壓曲線,達到適應煤種的要求。

3 低負荷3臺磨煤機運行

3.1 試驗目的

隨著新建、擴建大容量機組相繼投產,再加上經濟下滑,用電量和機組利用小時數下降, 導致機組負荷率低,尤其在夜間低谷時段機組負荷經常在220 MW左右,制粉系統4臺磨煤機運行時單臺給煤量在25 t/h左右,磨煤機運行可靠性、穩定性降低。合理的磨煤機運行方式對節約廠用電至關重要,為此研究試行在低負荷期間3臺制粉系統運行。

3.2 試驗方案

當機組總煤量低于140 t/h時,建議3臺磨煤機運行,低于135 t/h時,必須3臺磨煤機運行。

磨煤機組合運行方式根據負荷情況及試驗結果待定,運行方式見表4。

表4 低負荷磨煤機組合運行方式

3.3 試驗結果

3.3.1 B+C+D運行方式

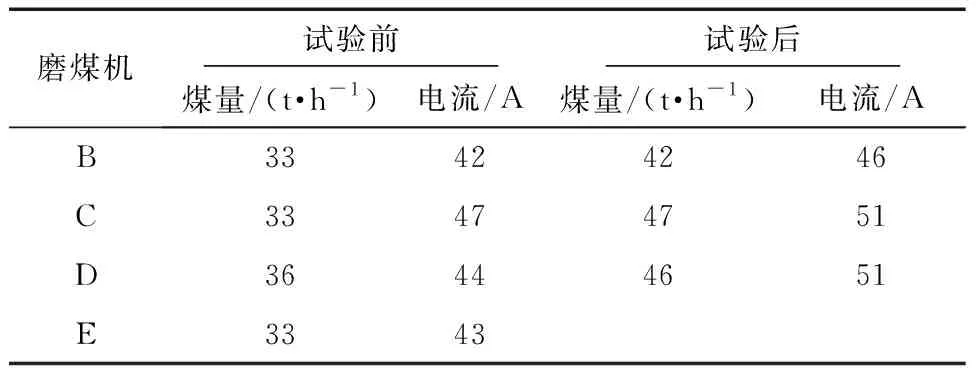

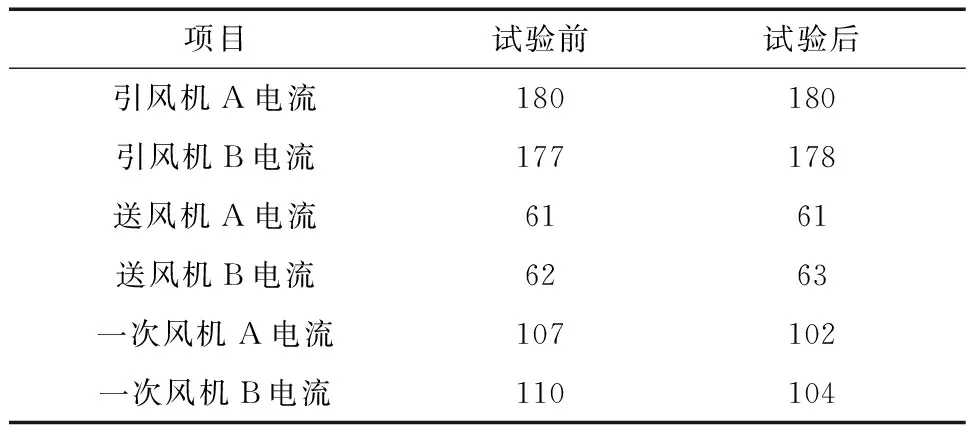

當煤量為135 t/h時,由B、C、D、E 4臺磨煤機運行方式改為B、C、D 3臺磨煤機運行,相應磨煤機電流和風煙系統各風機電流均發生一定變化(見表5、表6)。

表5 磨煤機電流對比情況

表6 風機電流對比情況 A

3.3.2 C+D+E運行方式

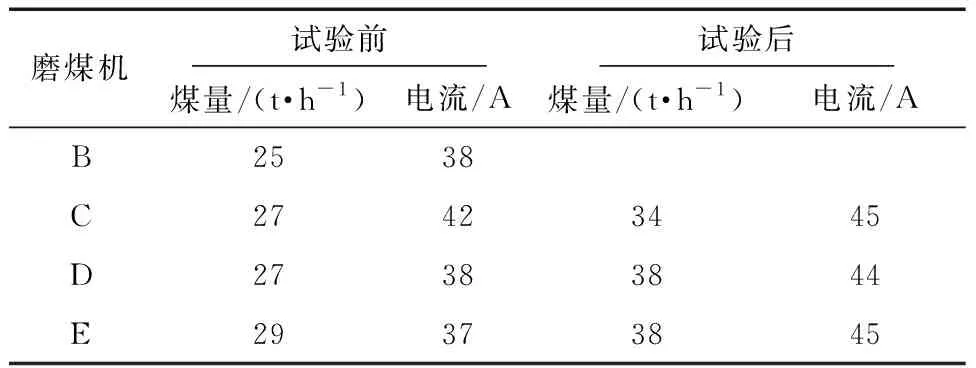

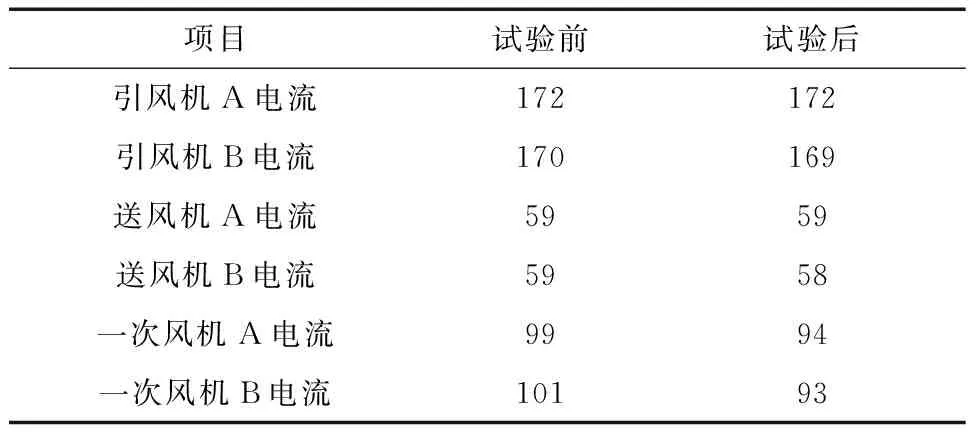

當煤量為110 t/h時,由B、C、D、E 4臺磨煤機運行方式改為C、D、E 3臺磨煤機運行,相應磨煤機電流和風煙系統各風機電流均發生一定變化(見表7、表8)。

表7 磨煤機電流對比情況

表8 磨風機電流對比情況 A

3.4 結果分析

在低負荷時,通過對制粉系統磨煤機臺數進行優化,每小時可以將制粉系統電流降低25 A左右,風煙系統電流降低12 A左右,合計降低37 A左右。由于經濟形態的轉變,火電機組利用小時數下降,在夜間低負荷段時間越來越長,每天按照7 h計算,2臺鍋爐每天節省約4 570 kW·h,折合人民幣約2 056元/d,全年按照100 d計算,合計節省20萬元/a,有效降低了發電成本。

3.5 注意事項

由于低負荷運行時只有3臺磨煤機,當發生其中1臺磨煤機斷煤,會造成燃燒不穩等現象。為了避免此類現象發生,優化了相應油槍自投邏輯:

(1) 磨組運行臺數少于3臺時,延時2 s。

(2) 爐膛負壓達到-500 Pa或+300 Pa時,延時3 s。

(3) 任一煤層火檢失去2/4時,延時3 s(如火檢信號原有延時模塊,可不另加延時)。

4 結語

通過對制粉系統加載油壓的優化試驗,確定合理的磨煤機加載力曲線,在保證磨煤機出力和制粉細度前提下,實現降低磨煤機加載油壓運行,提升鍋爐安全可靠性和經濟性,每年為該廠2臺鍋爐節約近130萬元。但是由于煤種變化大,煤種可磨性系數變化大,可磨性系數低時,加載油壓不一定滿足運行要求,可根據煤種結構進行調整磨煤機加載油壓曲線,達到適應煤種的要求。

低負荷3臺磨煤機運行,能夠有效降低制粉系統和風煙系統的電耗,一年能夠節約20萬元,有效降低了發電成本。在實行該方案之前,一定要完成好相關保護試驗,防止低負荷狀態下磨煤機斷煤引起爐膛燃燒不穩事故。與此同時,要做好低負荷運行經驗的積累,保證機組的安全穩定運行。